Die Formel 1 ist ein technischer Ausdauersport, der von unermüdlichen Innovationen angetrieben wird. Die Teams arbeiten unermüdlich daran, stets neue Spitzenleistungen zu erreichen. Das Alpine F1 Team (vormals Renault F1 Team) ist in dieser Hinsicht nicht anders, denn seine Forschungs- und Entwicklungsmaschinerie läuft immer weiter. Bei der Erreichung der Ziele des Teams spielen die Beiträge der technischen Partner eine entscheidende Rolle.

„Bei jedem Rennen werden neue Komponenten aus komplexen Verbundstoffen und Legierungen aus der Luft- und Raumfahrt eingesetzt. Diese haben zuvor ein strenges Auswahlverfahren in den Forschungs- und Entwicklungs- sowie in den Simulationslaboren bestanden“, erklärt Nick Chester, Technischer Leiter des Alpine F1 Teams. „Am Ende einer Rennsaison erwarten wir, dass unser Wagen mindestens um eine Sekunde schnellere Rundenzeiten fährt als zu Beginn. Unsere technischen Partner müssen dasselbe erbarmungslose Auswahlverfahren bestehen. Wir brauchen keine Partner, die uns nicht weiterbringen in unserem Streben nach Leistung.“

Um der Forderung nach ständiger Innovation gerecht zu werden, entschied sich das Alpine F1 Team für die aktive Zusammenarbeit mit 3D Systems und dessen umfassendes Angebot an 3D-Druck-Technologien und entsprechender Erfahrung.

Partner in Forschung und Entwicklung

Das in Enstone, Großbritannien, ansässige Alpine F1 Team nutzt seit 1998 die Technologien von 3D Systems für seine Kernaufgaben. Als frühzeitiger Anwender des 3D-Drucks für die Prototypenerstellung verfolgte der Rennstall bei der Nutzung des 3D-Drucks kontinuierlich die Entwicklung der zugrunde liegenden Technologien. Zu den frühen Anwendungen gehörten die Überprüfung von Funktion und Passform des Designs sowie die Fertigung von Vorrichtungen für die genaue Montage. Im Zuge der wachsenden Partnerschaft zwischen den beiden Unternehmen haben die Anwendungsingenieure von 3D Systems dem Alpine F1 Team dabei geholfen, die dem Team zur Verfügung stehenden Möglichkeiten, Materialien und Methoden zu verstehen und zu nutzen. Die Tatsache, dass die Windkanalanlage des Teams ständig in Betrieb ist, ist Beweis für die positive Auswirkung der Partnerschaft mit 3D Systems und für neue, innovative Fahrzeugteile, die durch den3D-Druck für Feinguss und den Direktmetalldruck (DMP) ermöglicht werden.

„Die Unterstützung, die unser Team von 3D Systems erhalten hat, hat sich im Laufe der Jahre weiterentwickelt“, sagt Chester. „Rückblickend kann man sagen, dass das Team im Zuge der Verbesserung der Materialeigenschaften die Anwendung von schnellen Materialien unablässig auf immer weitere technische Herausforderungen ausgedehnt hat. Die Anzahl der mit additiver Fertigung produzierten Fahrzeugteile wächst von Jahr zu Jahr, was für das Team erhebliche Vorteile in Bezug auf die Designvielfalt und die Reduzierung der Produktionszeiten und -kosten mit sich bringt.“

Der Maschinenpark von 3D Systems, der derzeit beim Alpine F1 Team im Einsatz ist, umfasst sechs Stereolithografie-Drucker (SLA) und drei Maschinen für das Selektive Lasersintern (SLS). Die Materialpalette reicht von Accura® für den Bau von Vorrichtungen, Strömungsanordnungen, Feingussmodellen und Windkanalteilen über DuraForm® PA bis DuraForm GF für Teile, die am Auto selbst verwendet werden, wie z. B. Elektronikgehäuse und Kühlkanäle. Von der Abstimmung der Materialien bis hin zur Ausarbeitung von Designs für mehr Effizienz – die Partnerschaft zwischen dem Alpine F1 Team und 3D Systems sorgt für bessere Leistung auf der Rennstrecke und im Rennstall.

Ein sich täglich ändernder Rennwagen

Um Änderungen der Regularien sowie Ergebnisse aus Forschung und Entwicklung zur Verbesserung der Fahrzeugleistung umzusetzen, entwirft und baut das Alpine F1 Team jedes Jahr ein neues Auto. So schrieb das Formel-1-Reglement für 2017 z. B. größere und schwerere Reifen, einen breiteren Frontflügel, einen niedrigeren und breiteren Heckflügel und einen höheren Diffusor vor, sodass im Jahr 2017 kein einziges Teil aus 2016 wiederverwendet werden konnte. Mit Beginn der Rennsaison nimmt der Druck weiter an Fahrt auf: Manchmal bleibt nur eine Woche Zeit zwischen den Rennen, um technische Änderungen vorzunehmen. Von speziell gebauten Rennstrecken bis hin zu holprigen und kurvenreichen Straßenrennen stellt jedes Rennen die Ingenieure vor eigene Herausforderungen in Bezug auf Architektur, Wetterverhältnisse und Streckenbelag.

Das Team ist bei der Vorbereitung auf die einzigartigen Herausforderungen jeder Rennstrecke pausenlos im Einsatz und nutzt die kurzen Stillstandszeiten zwischen den Rennen, um die Ergebnisse seiner Forschung an Fahrzeugen und Ausrüstung umzusetzen. Es ist praktisch unübersehbar, wie durch Tempo und Genauigkeit des 3D-Drucks ein Mehrwert in diesem Entwicklungswettlauf geschaffen werden kann. „Das Auto entwickelt sich während der Rennsaison täglich weiter“, so Patrick Warner, Advanced Digital Manufacturing Manager beim Alpine F1 Team. „Wir brauchen auf jeder Rennstrecke neue Komponenten – die Vorteile der additiven Fertigung werden zunehmend relevant.“

Schnelle Designvalidierung

Von Anfang an erwies sich der 3D-Druck für den schnellen Prototypenbau als nützliche Fähigkeit in einem Sport, bei dem die einzelnen Bauteile des Rennwagens – eingeschränkt durch die aerodynamische Oberflächenverkleidung – sehr dicht angeordnet sind. Die Aerodynamiker des Alpine F1 Teams erkannten schnell das Potenzial der 3D-Drucktechnologie für Form- und Funktionstests, als sie die Komplexität der Komponenten sahen, die die Maschinen von 3D Systems herstellen konnten. Mit diesem Bewusstsein begann die Nutzung der 3D-Technologie zu wachsen und weitete sich allmählich von der schnellen Prototypenerstellung auf die Herstellung von Windkanalmodellen aus.

„Bei Windkanalversuchen ist die Aerodynamik eine empirische Wissenschaft“, sagt Warner. „Wir entwerfen und vergleichen neue Ideen und wählen Richtungen, denen wir folgen wollen. Je mehr Ideen wir abgleichen und bewerten können, desto erfolgreicher werden wir in den Rennen abschneiden.“ In Bezug auf Teilequalität, Maschinenverfügbarkeit und Durchsatz ist die SLA von 3D Systems für die Produktivität des Rennteams außerordentlich wertvoll.

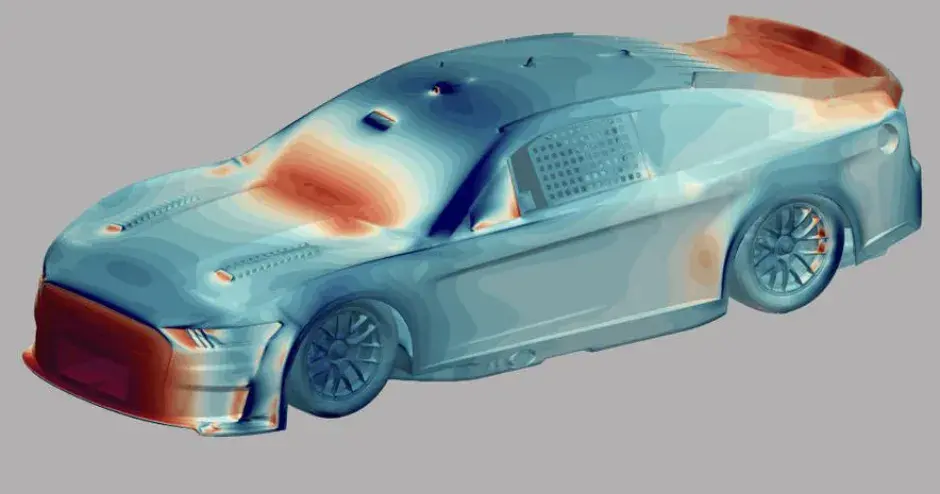

Aerodynamik durch Windkanalwachstum vorantreiben

Die Aerodynamikabteilung des Alpine F1 Teams ist in den letzten Jahren deutlich gewachsen und umfasst nun 120 Mitarbeiter, darunter Aerodynamiker, Windkanaltechniker und Modellbauer. Ein großer Teil dieses Wachstums wurde laut Warner durch den verstärkten Einsatz der additiven Fertigungstechnologien von 3D Systems gefördert. Als Beispiel für den großen Nutzen der Technologie von 3D Systems nennt er die Fähigkeit, komplexe interne Kanäle in das Design von Windkanal-Testmodellen zu integrieren, und die dadurch geschaffene Möglichkeit, mehr Druckmessungen vorzunehmen.

„Das Automodell im Windkanal ist mit einem komplexen Netzwerk aus Drucksensoren überzogen“, erläutert Warner. „Bevor SLA-Technologien verfügbar waren, positionierten wir diese Sensoren per Bohrung in Metall- und Glasfaserbauteile. Wir sind jetzt in der Lage, komplexe Vollkörper mit ausgeklügelten internen Zuleitungen herzustellen. Dies hat unsere Fähigkeit revolutioniert, Sensoren genauer und in höherer Zahl zu platzieren. Der Traum jedes Aerodynamikers ist wahr geworden.“

Warner schätzt, dass allein für die Windkanaltests eine Produktion von 600 zusätzlich hergestellten Teilen pro Woche erforderlich ist; diese übernimmt ein Team aus 5 Ingenieuren im Advanced Digital Manufacturing (ADM).

„Mit einer konventionellen Vorgehensweise könnten wir das nicht annähernd erreichen“, stellt Warner fest. „Wir bräuchten eine Maschinenfabrik in Kleinstadtgröße. Dank 3D Systems haben wir alles an einem Ort. 3D Systems hat die Ausrüstung und die Materialien, die wir brauchen. Außerdem verfügen die Anwendungsingenieure von 3D Systems über das nötige Know-how und sind sofort zur Stelle.“

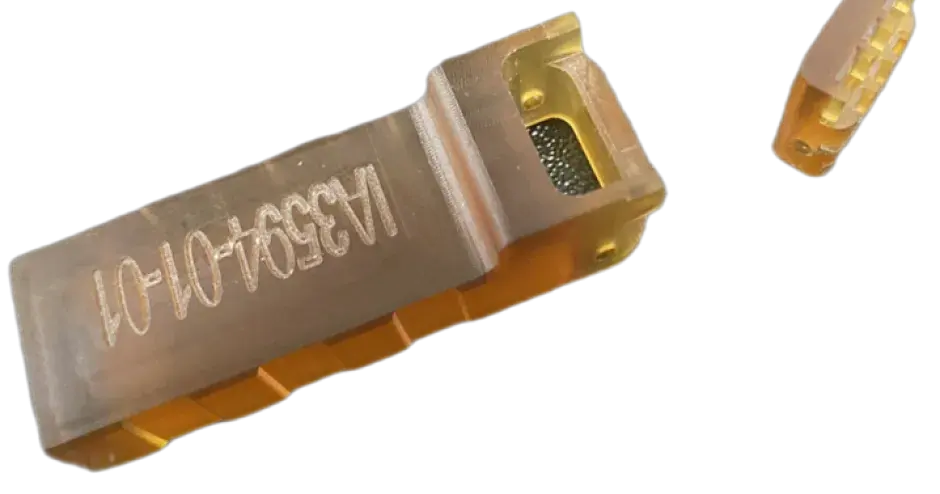

Fertigungsgeschwindigkeit und Präzision für Autoteile

Aufgrund der Produktivität und Effizienz des 3D-Drucks kann das Alpine F1 Team viel besser auf die Herausforderungen durch ständig neue Rennumgebungen reagieren. Dank SLA und SLS lassen sich komplexe Vorrichtungen, Anordnungen für Durchflussmessung und Fahrzeugkomponenten in Stunden statt Wochen fertigen, wodurch die 3D-Technologien zur idealen Wahl für die logistischen Ansprüche des Formel-1-Rennsports werden.

Zusätzlich zu den riesigen Mengen an Komponenten, die jeden Monat im Windkanal getestet werden, baut das Alpine F1 Team eine Reihe von Rennwagenteilen direkt. „Die Technologien von 3D Systems haben einen effektiven neuen Herstellungsprozess ermöglicht, mit dem wir sowohl die Zykluszeiten als auch die Kosten senken und dem Team von unschätzbarem Nutzen sein können“, sagt Rob White, Chief Operating Officer beim Alpine F1 Team. „Einerseits genießen wir die Möglichkeit, das gleiche Teil wieder und wieder im Windkanal testen zu können. Andererseits erleben wir, dass die Zahl der gesinterten Komponenten im tatsächlichen Fahrzeug jedes Jahr wächst.

Der 3D-Druck hat dem Team geholfen, leichtere Teile zu entwickeln, die die Geschwindigkeit und die Kraftstoffeffizienz steigern, aber auch genaue und aussagekräftige Strömungstests für eine bessere Motorleistung und geringeren Verschleiß durchzuführen. Sobald ein Entwurf fertiggestellt ist, wird er zusammen mit der Materialauswahl zur Produktion an die ADM-Abteilung des Teams geschickt. Mit SLA und SLS können anspruchsvolle Fahrzeugkomponenten rasanter als je zuvor gefertigt werden, und es kommt vor, dass das Teil schon prüfbereit ist, bevor die Zeichnung das System überhaupt durchlaufen hat.

3D-gedruckte Feingussmodelle unter Verwendung von SLA gewinnen in Enstone auch für Anwendungen wie Getriebe- oder Federungskomponenten an Zugkraft. Dadurch können die Ingenieure des Teams nun, nachdem die Beschränkungen der zulässigen Komplexität aufgehoben wurden, bei der Teilekonstruktion kreativer vorgehen. Da der SLA-Prozess sehr präzise ist, lässt sich sowohl bei der Frontend-Modellherstellung als auch bei der Backend-Probenbearbeitung für das fertige Gussteil Zeit sparen.

Neue Entwicklungspfade

Die Vorteile der Technologien, Fachkenntnisse und Services von 3D Systems sind wie geschaffen für die geschäftskritischen Prioritäten des Alpine F1 Teams, z. B. Innovation, Produktivität und Präzision. Für Bob Bell, Chief Technology Officer bei Alpine F1 Team, ist 3D Systems mehr als nur ein Technologieanbieter: Die beiden Unternehmen haben eine echte Partnerschaft, die auf beiden Seiten Ergebnisse und ein enormes zukünftiges Potenzial liefert.

„Unsere Partnerschaft mit 3D Systems hat uns in den letzten 20 Jahren produktiver und effizienter gemacht“, berichtet Bell. „Sie hat uns neue Pfade in Sachen Entwicklung und Nutzung eröffnet, von denen ich erwarte, dass sie in Zukunft noch stärker ausgebaut werden".