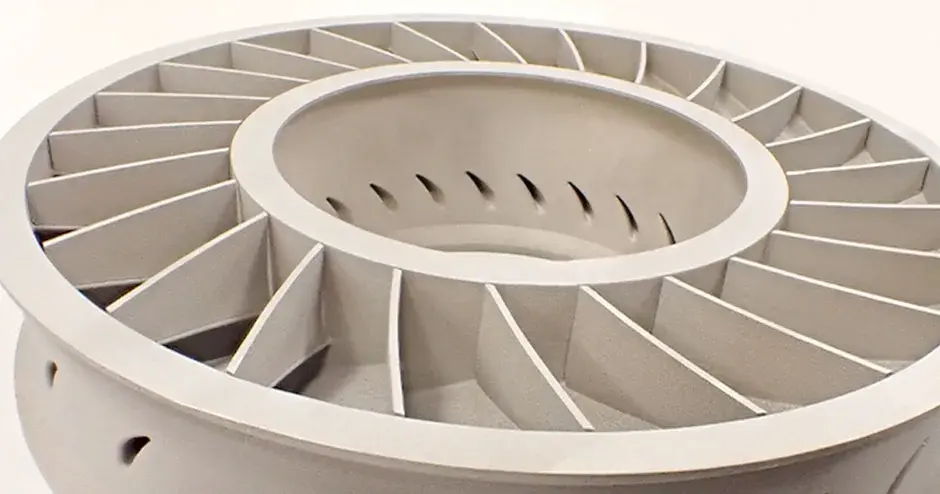

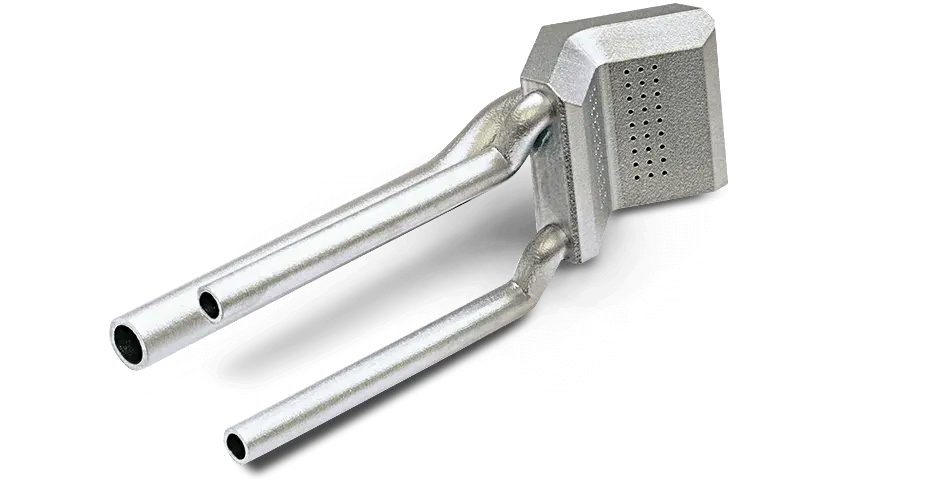

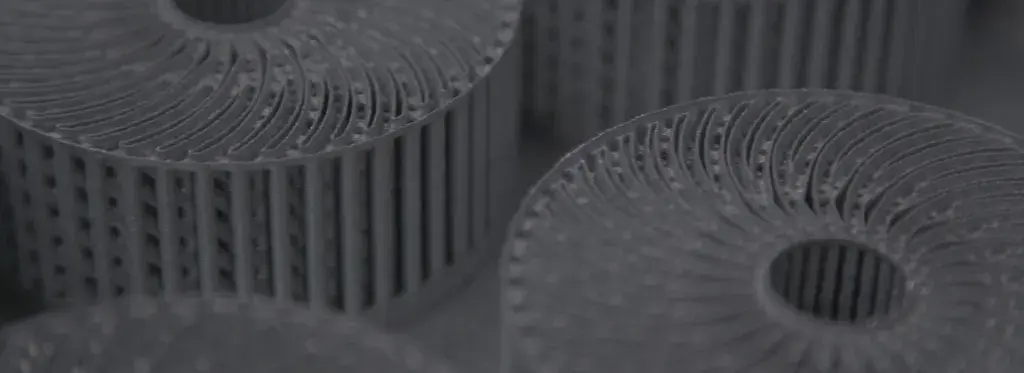

Die Kombination von Designoptimierung mit handelsüblichen, kostengünstigen und vollständig validierten Metalllegierungen bietet Laufradherstellern das Beste aus beiden Welten.

80 %

Verringerung des Materialabfalls

90 %

Kostenreduzierung gegenüber konventionellen Wachsmodellen

30x

Schnellere Markteinführung

Mit additiver Fertigung produzieren Sie Laufräder schneller und effizienter als mit herkömmlichen Methoden

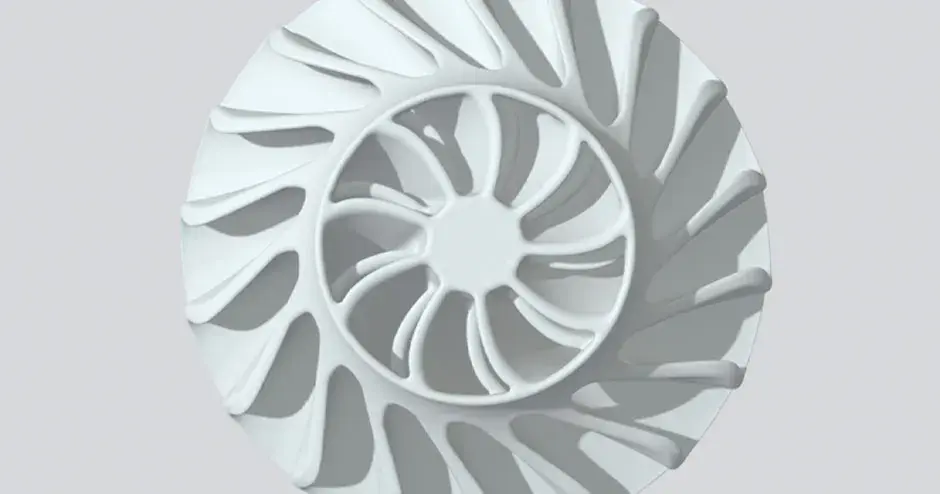

Verbessern Sie die Leistung von Laufrädern durch additive Fertigung

Know-how und Lösungen für die effektive Fertigung von Laufrädern

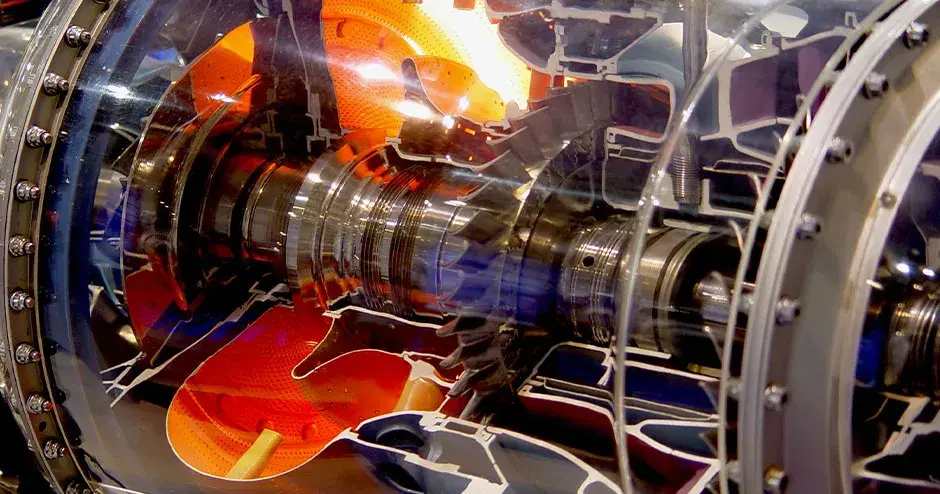

Weitere Anwendungen für Turbomaschinen

Anwenderberichte

Ressourcen

Erfahren Sie mehr über Lösungen für die Fertigung von Laufrädern für Turbomaschinen

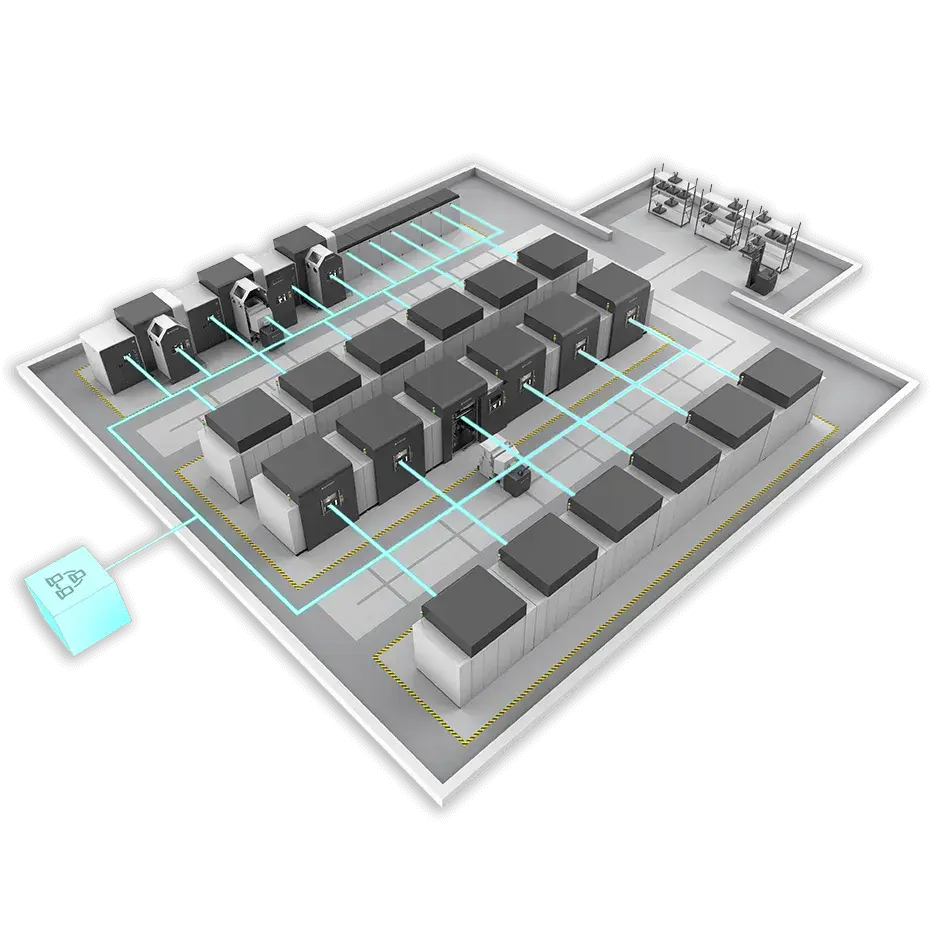

DMP Factory 500

Robuste, hochwertige additive Metallfertigung mit integriertem Pulvermanagement

LaserForm Ti Gr23 (A)

Hohe Festigkeit, geringes Gewicht, ausgezeichnete Biokompatibilität, geringerer Sauerstoffanteil als bei Gr5

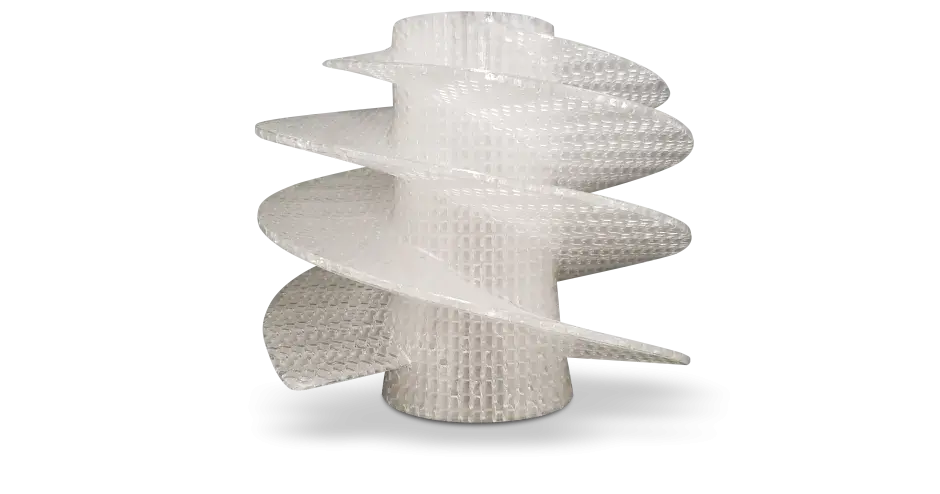

Accura Fidelity (SLA)

Highly accurate, humidity/moisture resistant, antimony-free casting patterns

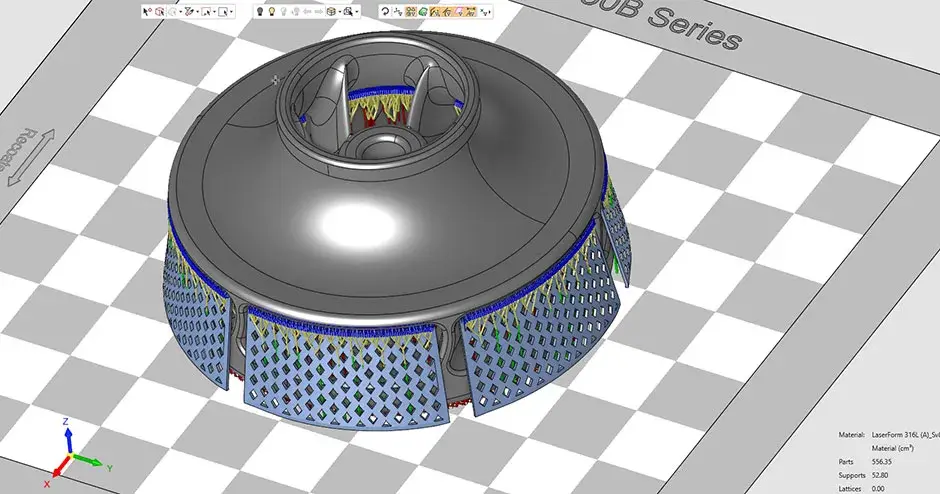

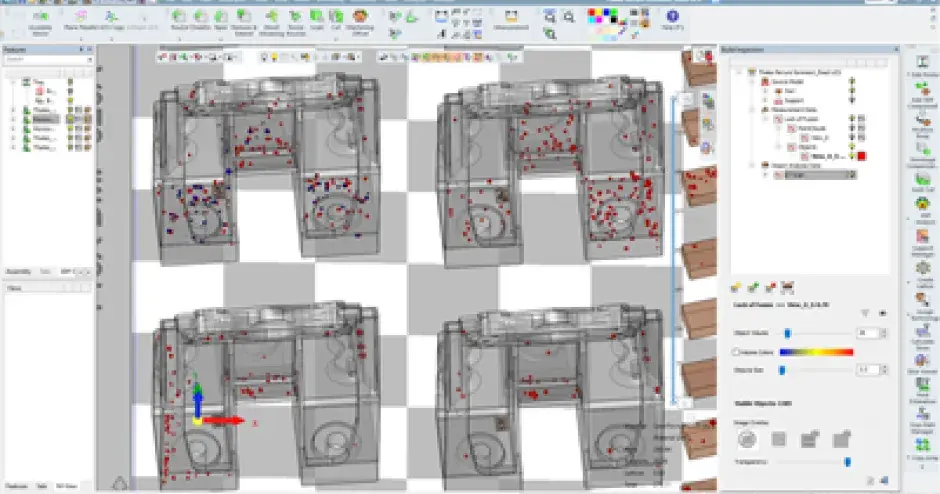

3DXpert

Durchgängige Software-Komplettlösung für die industrielle additive Fertigung

LaserForm Ni718 (A)

Hohe Beständigkeit gegenüber Oxidation, Korrosion und sehr hohen Temperaturen.

ProX 950

Alle Vorteile des SLA-3D-Drucks in extragroßem Format

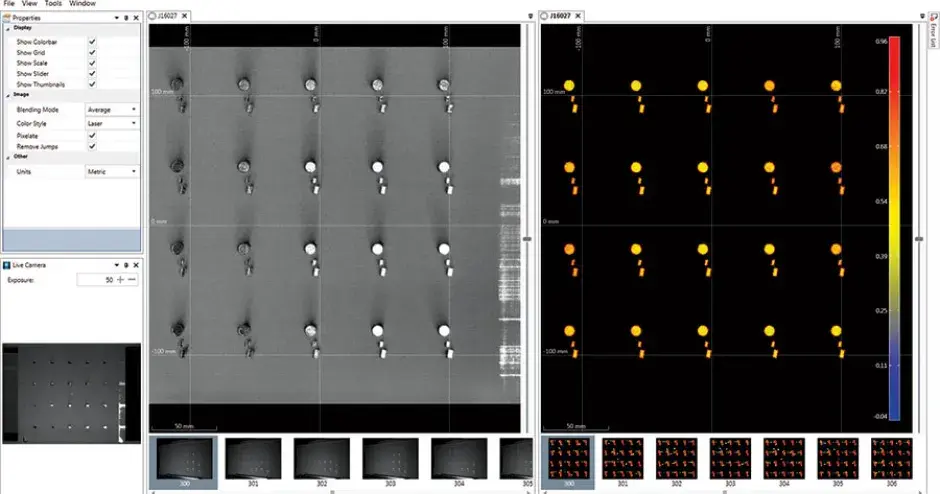

DMP Inspection

Minimierung der Sekundärinspektion bei der additiven Metallfertigung mit validierter automatischer Analyse

DMP Monitoring

Prozessüberwachung in Echtzeit für fundierte Entscheidungen zur Produktqualität