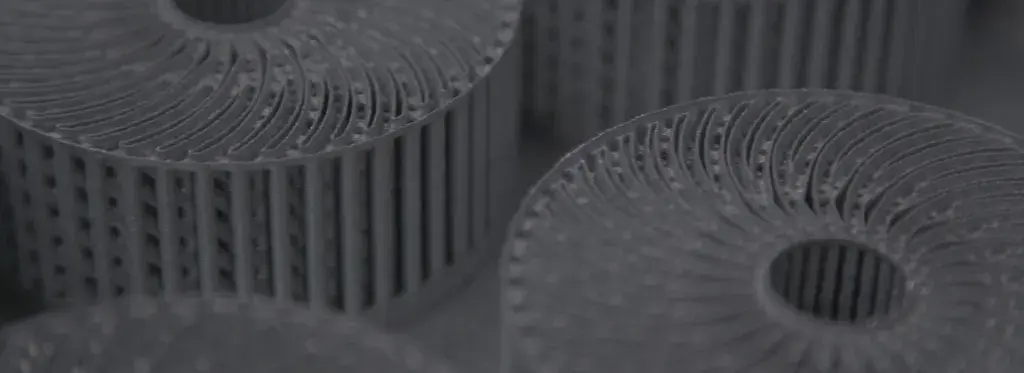

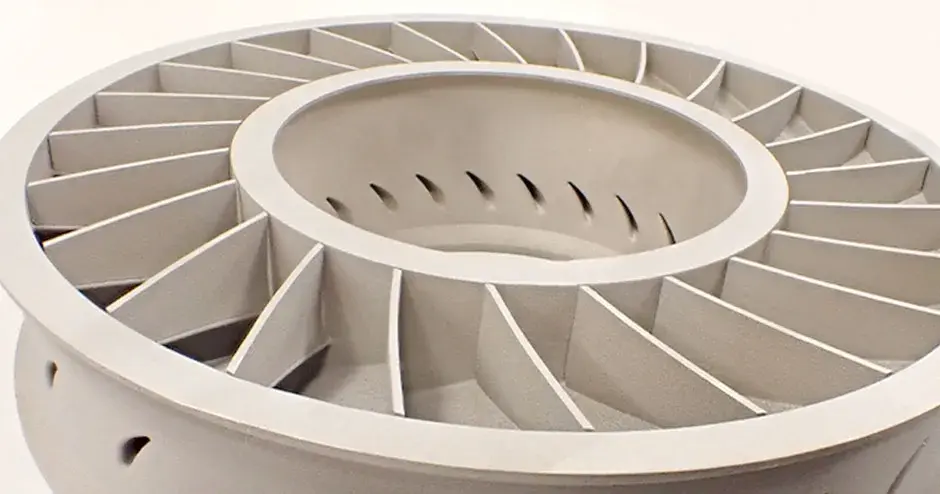

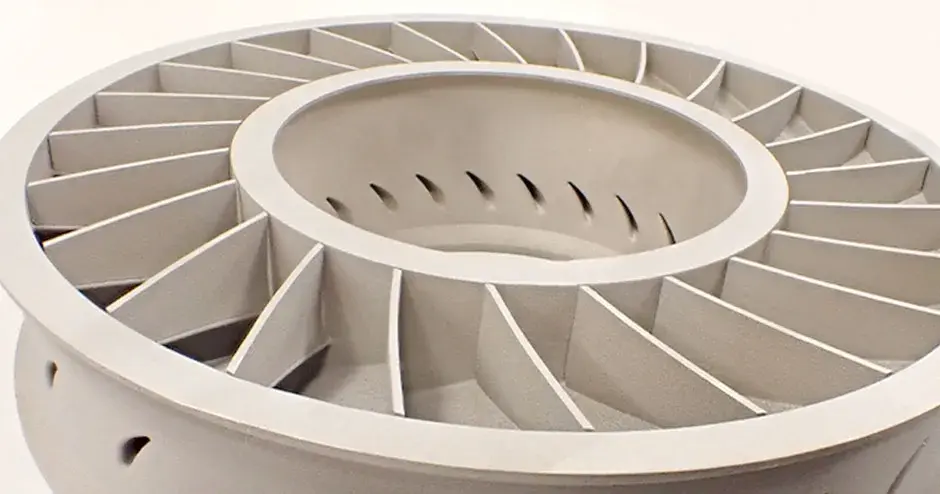

Die im Turbolader verwendeten Teile müssen starken thermischen und strukturellen Belastungen standhalten. Am meisten beansprucht wird die Leistung von Bauteilen in den heißen Zonen von Turbomaschinen. Zu dieser Gruppe gehören Kompressor- und Turbinenleitschaufeln sowie integrierte Statoren. Mit den additiven Fertigungslösungen von 3D Systems ist es möglich, die bei der herkömmlichen Herstellungsweise auftretenden Fehlerquellen zu reduzieren, indem mehrere Teile zu einem einzigen Teil zusammengefasst werden. Das erhöht die Ausbeute und Zuverlässigkeit und verringert den Arbeitsaufwand bei der Herstellung.

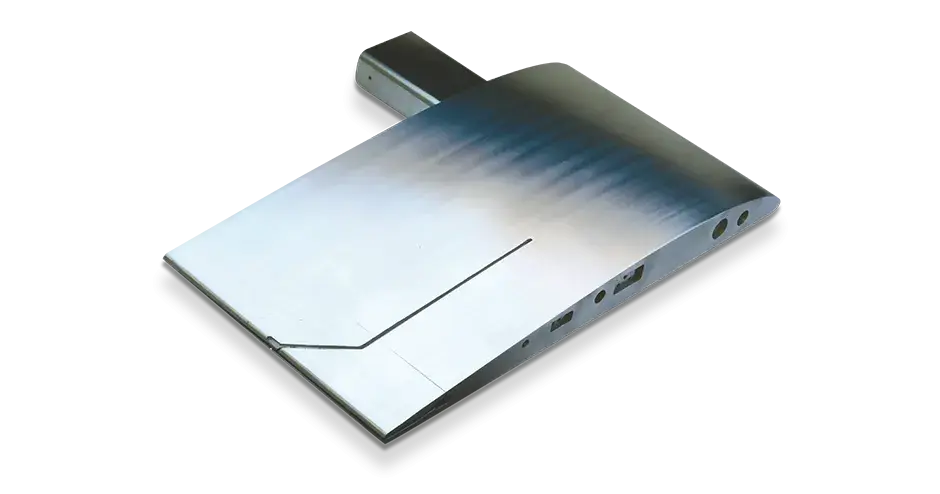

Um maximale Effizienz und Zuverlässigkeit zu erreichen, benötigen wichtige Bauteile von Gasturbinen komplexe interne Kühlkanäle, die konventionell nur schwer herstellbar sind. Unsere Lösungen ermöglichen den Bau einer optimalen konturnahen Kühlung, die die thermische Leistung verbessert.

Die 3D Systems Application Innovation Group (AIG) führt Kunden von der Designkonzeption über die Produktion bis hin zum Technologietransfer für die skalierbare Fertigung. Wir bieten umfassende Beratungsdienste für DfAM (Design for Additive Manufacturing) an, die die Optimierung von Bauteilgeometrien, die Kosten- und Produktionsoptimierung, die Planung der additiven Fertigung und Erfahrungen mit einer breiten Palette von Endbearbeitungs- und Nachbearbeitungstechnologien umfassen.

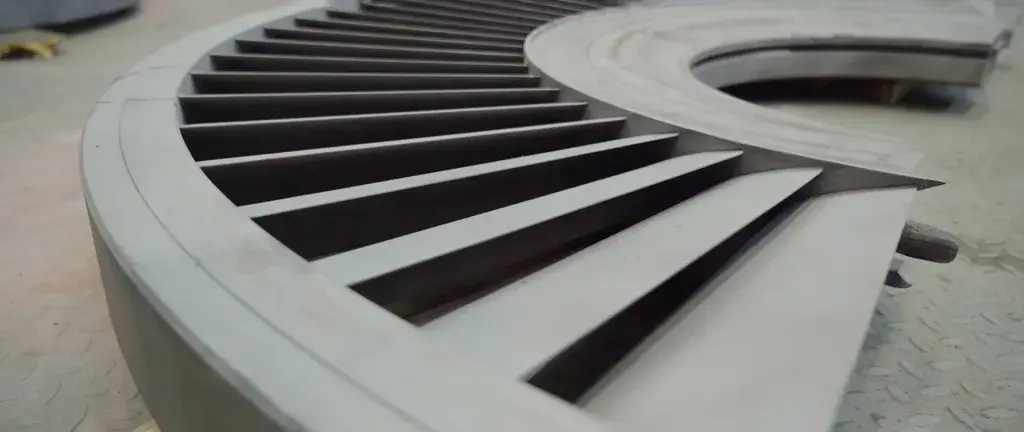

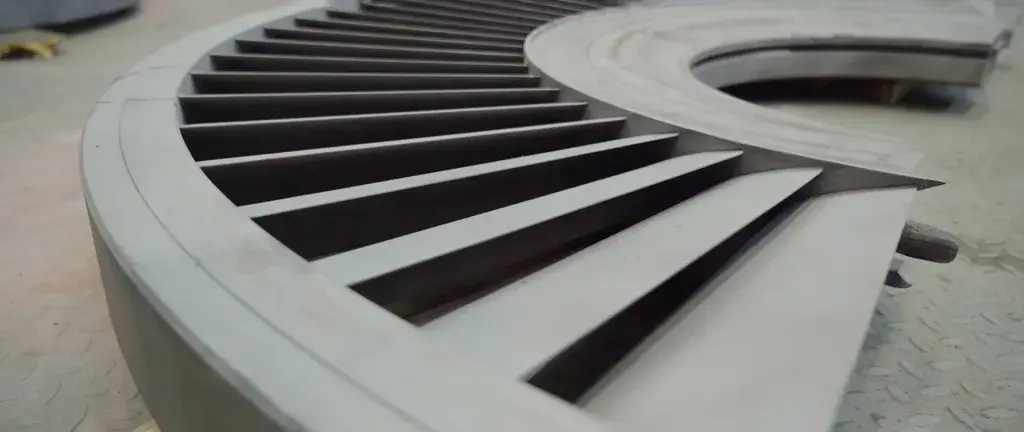

Mit unserer breiten Palette an modernen additiven Fertigungstechnologien, Materialien und Softwarelösungen können wir nahtlos gedruckte 3D-Metallteile von 500 x 500 x 450 mm innerhalb enger Toleranzen und mit hervorragenden Materialeigenschaften liefern. Für den Feinguss beliebiger Superlegierungen können Sie Modelle mit einer Länge von bis zu 1500 mm drucken.

Unsere Produktionsanlagen stehen bereit, Ihre Fertigungsaufträge zu übernehmen und Sie mit erweiterten Lieferkettenkapazitäten und Flexibilität beim Übergang vom Prototyp zur Produktion zu unterstützen.

Digitale Prozesse und neue additive Fertigungstechnologien können zu massiven Zeit- und Kostenersparnissen verhelfen: Produktionsabläufe, die üblicherweise Wochen dauern, können jetzt in Stunden durchgeführt werden.

Laden Sie dieses eBook herunter und erfahren Sie, wie Sie mit der additiven Metallfertigung die Gesamtzahl der Teile reduzieren, die Produktion rationalisieren und die Leistung der Teile erhöhen können.

Entwerfen, testen und produzieren Sie mit dem 3D-Druck Metallteile, wie sie mit regulären Fertigungsverfahren einfach nicht möglich sind. Fertigen Sie leichte, hochfeste Strukturen an und erschließen Sie so neue Möglichkeiten. Lesen Sie den Designleitfaden für den Metalldruck, um wertvolle Informationen zu erhalten.

Robuste, hochwertige additive Metallfertigung mit integriertem Pulvermanagement

Hohe Beständigkeit gegenüber Oxidation, Korrosion und sehr hohen Temperaturen.

Highly accurate, humidity/moisture resistant, antimony-free casting patterns

Durchgängige Software-Komplettlösung für die industrielle additive Fertigung

Ausgezeichnete Korrosionsbeständigkeit, hohe Festigkeit und Hitzebeständigkeit

Alle Vorteile des SLA-3D-Drucks in extragroßem Format

Minimierung der Sekundärinspektion bei der additiven Metallfertigung mit validierter automatischer Analyse

Prozessüberwachung in Echtzeit für fundierte Entscheidungen zur Produktqualität

Hohe Festigkeit, geringes Gewicht, ausgezeichnete Biokompatibilität, geringerer Sauerstoffanteil als bei Gr5