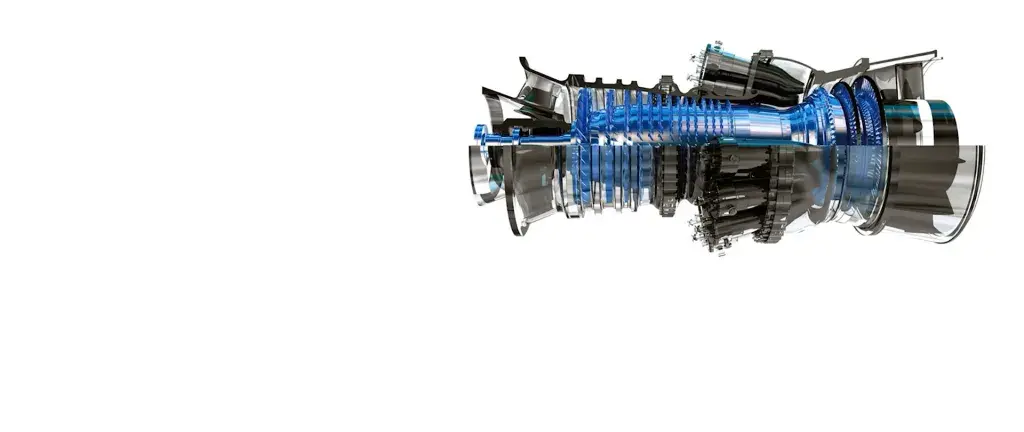

Die Turbomaschinenbranche ist nicht nur sehr wettbewerbsfähig, sondern sieht sich im Markt auch Forderungen nach höherer Treibstoffeffizienz, geringerer Wartungskosten und weniger Treibhausgasen ausgesetzt. Dazu kommt der Bedarf an kürzeren Designzyklen sowie einer gleichbleibend starken Nachfrage nach qualitativ hochwertigen, zuverlässigen und leistungsstarken Bauteilen, welche die Designkriterien erfüllen oder übertreffen.

Angesichts der umfassenden Erfahrung von 3D Systems in der Entwicklung und Herstellung von Turbomaschinen und Turbinenkomponenten ist es eine unserer obersten Prioritäten, unsere Kunden bei der Erreichung dieser Ziele zu unterstützen. Unser Team steht bereit, Erstausrüster und Lieferanten durch Designoptimierung und schnelle Implementierung der Fertigung zu führen und freut sich darauf zu erleben, wie Ihr Unternehmen in dieser High-Tech-Branche mit rasantem Tempo dauerhaften Erfolg erzielen wird.