Hankook Tire & Technology ist mehr als nur ein Reifenhersteller. Mit einem Fokus auf Automatisierung und Technologien, die „The Future Driving Innovator“ ermöglichen werden, hat das in Seoul ansässige Unternehmen Elektrofahrzeuge in den Mittelpunkt seiner Arbeit gestellt. In letzter Zeit suchte Hankook eine Möglichkeit, Innovationen schnell und kostengünstig voranzutreiben, indem das Unternehmen mehrere Kunststoff- und Elastomer-Designs mit komplexen Geometrien für seinen nicht pneumatischen i-Flex-Reifen (NPT) iterierte. Dieser wurde am Ende zu einer Schlüsselkomponente von Hankooks preisgekrönten HPS-Cell-Plattform für autonome Mobilität. Durch Nutzung der additiven Fertigungstechnologien von 3D Systems für Kunststoffe und Elastomere war das Designstudio von Hankook in der Lage, Konstruktionen schnell zu wiederholen und Teile in Produktionsqualität unter den Konstruktions- und Testteams aufzuteilen, während gleichzeitig die Kosten gesenkt wurden.

„Wir nutzen den 3D-Druck hauptsächlich, um besser mit F&E zu kommunizieren, bevor die tatsächliche Form für die Reifenproduktion gebaut wird. Herkömmliche Formen werden subtraktiv gefräst, was neben der Entwicklung eine Menge Geld und Zeit kostet. Dies war bisher aber nun mal die herkömmliche Methode, um ein neues Design, eine neue Form oder ein neues Volumen zu konstruieren. Jetzt können wir mithilfe von additiven Fertigungstechnologien von 3D Systems schneller mit F&E arbeiten, um die Form oder Struktur anhand kleiner Teile der Struktur zu ermitteln und unsere Prototypen dann auf Sicherheit, Geräuschentwicklung und andere Parameter zu testen.“

- Rosa Youn, Leiterin des Design Innovation Studios, Hankook Tire & Technology

Herausforderung

Beschleunigen der Konstruktion und der Testabläufe für komplexe Reifen- und Raddesigns aus verschiedenen Materialien bei gleichzeitiger Kostensenkung

Hankook Tire & Technology weiß, dass autonome Mobilitätslösungen der Zukunft eine neue Reifengeneration erfordern, die minimalen Wartungsaufwand mit maximaler Sicherheit und Komfort kombiniert. Angesichts ihrer geringen Wartung und der erhöhten Sicherheit sind NPT für diesen Anwendungsbereich prädestiniert. Die Entwicklung eines NPT, der wirklich alle Bedingungen erfüllt, stellte jedoch eine komplexe und kostspielige Herausforderung an das Design dar. Die Designer von Hankook waren der Meinung, dass ein biomimetisches Design, das biologisches Gewebe nachahmt, interne Unterstützung für den NPT bieten würde. Bei einer nahezu unendlichen Anzahl möglicher Zellstrukturdesigns benötigte Hankooks Design Studio jedoch eine Möglichkeit, Teilabschnitte schnell zu bewerten und komplette Modelle zu skalieren.

Konventionelle Methoden für die Erstellung von Prototypen neuer Reifen begannen oft mit einer 2D-Skizze, die dann in ein 3D-CAD-Design übertragen wurde, aus dem von erfahrenen Maschinenbedienern eine Aluminiumform angefertigt wurde. Der gesamte Prozess war zu kostspielig und zu langsam, denn jede Iteration konnte Wochen oder Monate in Anspruch nehmen.

Darüber hinaus stellte die biomimetisch unterstützende „Speichen“-Matrix des NPT aufgrund ihrer komplexen hohlen, miteinander verbundenen Strukturen selbst für die leistungsfähigsten subtraktiven Maschinen eine große Herausforderung dar. Nachdem Hankook mehrere additive Systeme für Rapid Prototyping und Kleinserienproduktion untersucht hatte, entschied sich Hankook bei den Kunststoffträgerstrukturen und der Gummilauffläche für die Figure 4-Technologieplattform von 3D Systems. Außerdem wandte sich Hankook an den 3D Systems-Partner CP Tech für selektives Lasersintern (SLS), um die metallenen Reifenstrukturen und Scharniere zu konzipieren, welche die Entwicklung der i-Flex NPT-Prototypen besonders vorantrieb. Das Ergebnis ist, wie die Designer von Hankook gerne sagen, die Zukunft der Mobilität.

Lösung

1 – Speichenstrukturen für den nicht pneumatischen i-Flex-Reifen

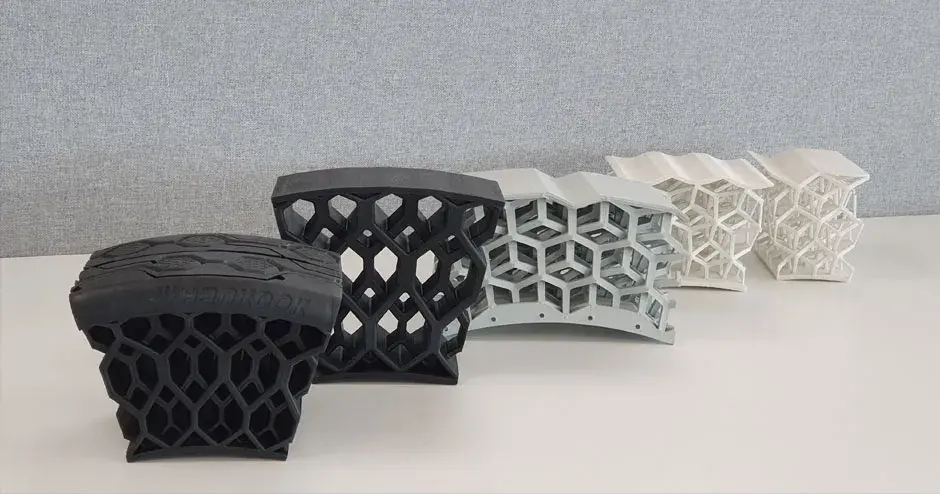

Verschiedene Iterationen und Speichenkonzepte, die mit den additiven Fertigungstechnologien von 3D Systems (r) gedruckt wurden, was zum endgültigen Design der Hankook HPS Cell (L) führte

Der NPT-Reifen von Hankook enthält eine komplexe biomimetische Kunststoffmatrix für die innere Unterstützung, eine elastomere äußere Reifenlauffläche und Metallteile, die einige der Stützfunktionen einer Reifenfelge erfüllen, sowie zusätzliche Funktionen, die für autonome Fahrzeuge erforderlich sind. Es ist praktisch unmöglich, diese Hohlstrukturen aus Kunststoff konventionell zu fertigen.

„Aufgrund der additiven Fertigungstechnologien [von 3D Systems] können wir alles entwerfen oder herstellen, was wir wollen oder uns vorstellen können. Diese Technologie kann Fertigungsgrenzen aufheben, was für uns wirklich großartig ist. Beim konventionellen Produktdesign, z. B. Formenbau und anschließendes Fräsen, gibt es viele Einschränkungen. Die Werkzeugmaschinen haben Grenzen. Additive Fertigung kennt diese Grenzen nicht“, sagt Hee Sung Jang, Design Innovation Studio Designer bei Hankook Tire & Technology.

Mithilfe der Figure 4-Plattform können Hankook-Designer schnell verschiedene Stützmatrizen unter Verwendung von Figure 4 PRO-BLK 10-Kunststoff mit seinen thermoplastähnlichen mechanischen Eigenschaften iterieren. Das Team von Hankook Design Studio konnte 3D-Designs verschiedener biomimetischer Matrizen schnell in partielle oder maßstäbliche Prototypen umwandeln, die den gleichen Zellabstand beibehielten, was für nachgelagerte Tests von entscheidender Bedeutung ist. Gleichzeitig konnten die Entwicklungskosten begrenzt werden. Bei Teilabschnitten, die Zellstrukturen in Originalgröße enthielten, konnten die Designer von Design Studio die relativen Stärken der möglichen Konstruktionen anhand physischer Tests schnell abschätzen, bevor sie mit der vollständigen Reifenmontage fortfuhren.

2 – Lärmschutztests an Reifensegmenten

Reifen, das gilt auch für NPT-Reifen, müssen sicher und langlebig sein, aber auch ästhetisch und akustisch ansprechend. Kurz gesagt, die Leute kaufen keine hässlichen Reifen, und sie kaufen auch keine lauten Reifen. Nach der Entwicklung der NPT-Stützmatrix waren die Designer von Hankook Design Studio in der Lage, unter Verwendung von Elastomeren wie RUBBER-65A BLK für Figure 4 Teilabschnitte und skalierte Laufflächendesigns zu entwickeln.

„Durch die Verwendung dieser Werkstoffe und Teilabschnitte können wir das Teil auf Rauschen und Sicherheit prüfen“, sagt Frau Youn. „Das Testsystem führt Luft oder Wasser in den Kanal oder die Rille, [und] wir messen das Rauschen, um zu verstehen, ob die Struktur die richtige ist oder nicht.“ Sie fügt hinzu, dass es in Zukunft noch einfacher wird, diese Laufflächen in transluzentem Figure 4-Material zu bauen, sodass die Ingenieure direkt sehen können, wie Flüssigkeiten entlang der Laufflächenrillen fließen – ein wesentlicher Teil der Reifensicherheit bei schlechtem Wetter.

Darüber hinaus erleichtert das Drucken von Reifenlaufflächen den Fertigungsingenieuren, neue NPT auf Stabilität und mögliche Rissbildung sowie verringerte Zuverlässigkeit zu bewerten.

Das NPT-Design von Hankook umfasst Kunststoffteile für interne Unterstützung, Gummimaterialien für die Reifenlauffläche und Metallkomponenten für Reifenfelge und Stützfunktionen. Alle drei Elemente werden hier gezeigt.

3 – Bewegliche Teile bei Reifen des neuen Konzepts

Da mit der additiven Fertigung komplexe Formen entwickelt werden können, waren die Designer von Hankook in der Lage, interne Rillen und Strukturen zu entwickeln, die helfen, die drei Hauptelemente der Reifen miteinander zu verbinden: Lauffläche, NPT-Stützmatrizen und bewegliche thermoplastische Felgenkomponenten. Die thermoplastischen Komponenten wurden von CP Tech unter Verwendung der SLS-Technologie von 3D Systems hergestellt. Dies war neu für Hankook, da herkömmliche Reifen keine beweglichen Teile enthalten.

„Einer der Hauptgründe, warum wir uns für 3D Systems entschieden haben, ist die große Materialauswahl“, sagt Rosa Youn, Design Innovation Studio Managerin bei Hankook Tires. „Es gibt alle Materialien mit genau den Eigenschaften, die wir benötigen. Außerdem ist Figure 4 schnell. Zeitersparnis, Zuverlässigkeit, Service, beste Fehlerbehebung, aber auch Systemverfügbarkeit und ein angemessener Preis waren unsere wichtigsten Entscheidungsfaktoren. Wir glauben an den Wert von Figure 4 von 3D Systems. Für mich ist es eines der besten additiven Fertigungssysteme der Welt.“

4 – Visuelle Standardprototypen von Reifenprofilen

Hankook Design Studio hat die Nutzung der Figure 4-Plattform bereits ausgeweitet und sie für die Entwicklung konventioneller Reifenlaufflächen und Profile für Tests verwendet. Das ermöglicht schnellere Iterationen aller neuen Produktdesigns, nicht nur der revolutionären, sondern auch der evolutionären.

Das Unternehmen unterstützt das Design Center von Hankook nicht nur dabei, Designs für NPT-Reifen schnell zu entwickeln und zu testen, sondern kann es auch nutzen, um schnell neue Laufflächendesigns im Hinblick auf Straßengeräusche und andere Schlüsselfaktoren zu bewerten, wodurch sich die Markteinführungszeit und die Kosten für alle neuen Reifendesigns bei Hankook reduzieren.

Additives Fertigungslabor im Hankook Design Center mit seinen Figure 4 Standalone-Druckern, die es dem Unternehmen ermöglichen, Innovationen zu beschleunigen und Teile innerhalb von Minuten und Stunden in der Hand zu halten.