Herausforderung

Das Ingenieurteam für Aerodynamik von Stewart-Haas Racing und andere Rennteams von NASCAR Ford suchten eine Möglichkeit, mehrere Hundert verschiedene Formen von Karosserieteilen zu testen, um die leistungsstärkste aerodynamische Form für den neuen NASCAR Ford Mustang Dark Horse 2024 zu bestimmen. Dieses NASCAR-Einreichungsprojekt umfasste zahlreiche Tests im Windkanal im Originalmaßstab über einen Zeitraum von vielen Monaten. Da Windkanaltests im Originalmaßstab teuer sind, stellt sich die Frage, auf welche Weise Dutzende verschiedener Karosserieformen im jeweiligen Testlauf am effizientesten getestet werden können.

Lösung:

Für die Einreichung einer neuen Karosserieform für einen Rennwagen bei NASCAR mussten die Rennteams von Ford die von NASCAR festgelegten Spezifikationen für den aerodynamischen Koeffizienten einhalten. Am Ende des Projekts wird dies idealerweise erreicht, indem die Karosserieform, die eingereicht werden soll, im Originalmaßstab im Windkanal getestet wird. Für den erfolgreichen Einreichungstest war der folgende Entwicklungsprozess erforderlich:

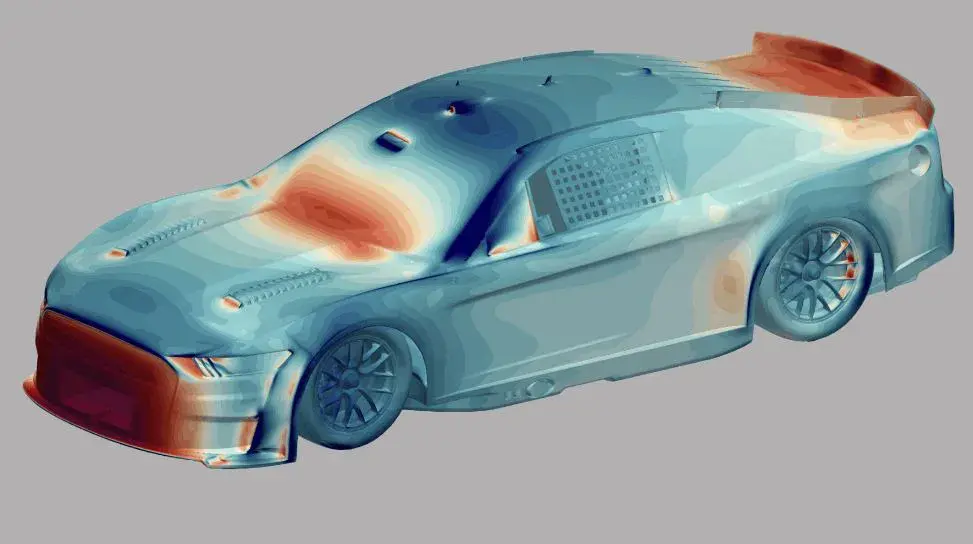

- Die Formen der Karosserieteile werden mit einer CFD-Software getestet.CFD-Analysten (Computational Fluid Dynamics) entwerfen mehrere Konzepte für die Karosserieteile in der CAD-Software. Diese Konzepte stellen verschiedene Formen dar, mit denen die aerodynamische Leistung des Rennwagens möglicherweise verbessert werden kann. Diese Oberflächenmodelle werden dann mit einer CFD-Software bearbeitet, die einen virtuellen Windkanal darstellt, um die aerodynamischen Koeffizienten dieser Oberflächenmodelle zu testen. Die Ergebnisse werden analysiert und diejenigen Konzepte, die ein günstiges Leistungspotenzial aufweisen, werden identifiziert und im Windkanal in Originalgröße getestet.

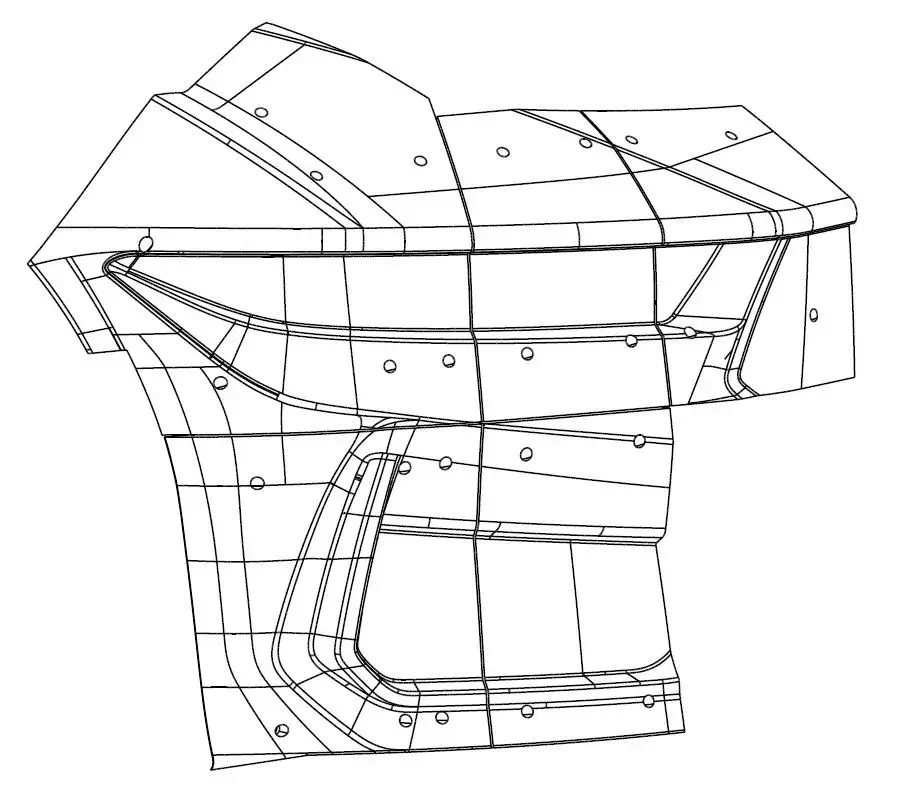

- Konvertieren der CFD-Oberflächen in Festkörper-CAD-Modelle für den 3D-Druck.

Designingenieure konvertieren die CFD-Oberflächenmodelle dann in Festkörper-CAD-Modelle, die in 3D gedruckt werden können. Die Festkörper-Oberflächenmodelle sind in Kacheln angemessener Größe unterteilt, die im gedruckten und zusammengesetzten Zustand die Form des ursprünglichen CFD-Oberflächenmodells darstellen. Diese Kacheln sind so konzipiert, dass sie an einem Unterrahmen des Chassis des Fahrzeugs in Originalgröße befestigt werden können, um im Windkanal getestet zu werden.

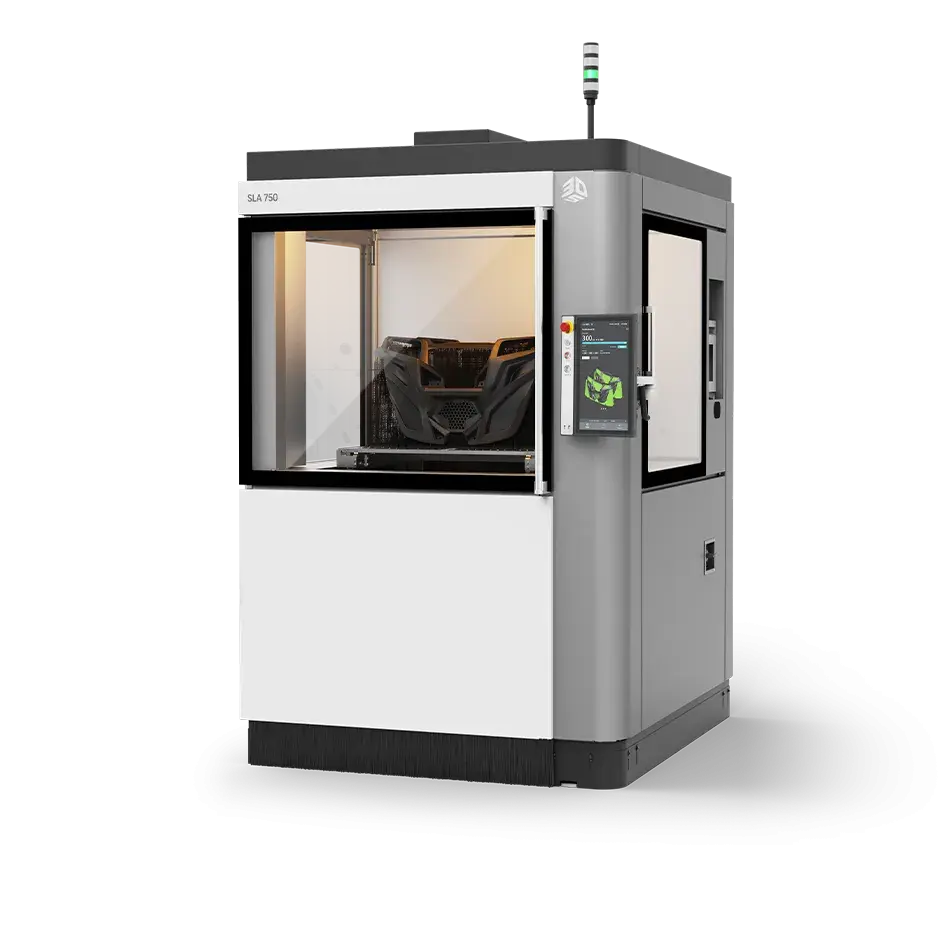

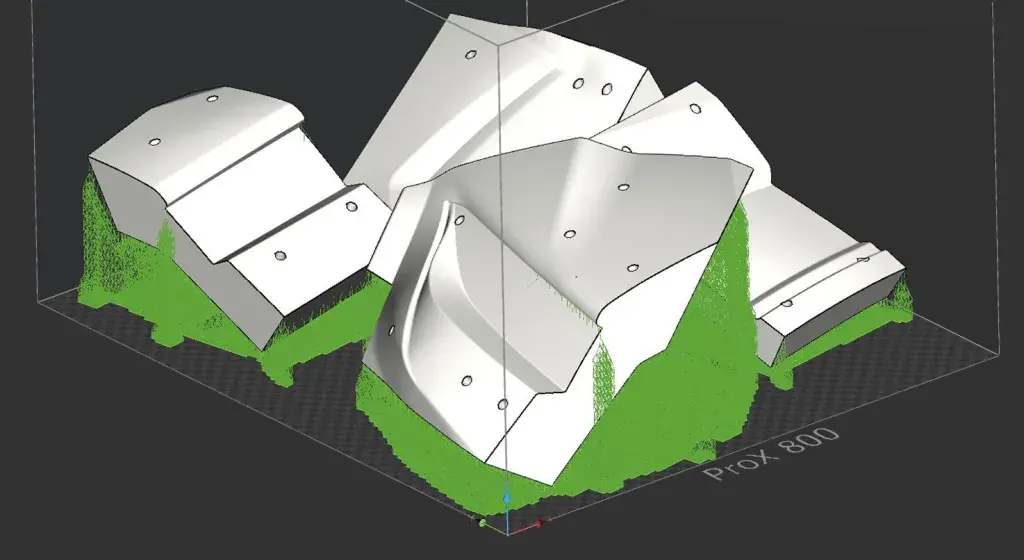

- Drucken der Teile mit SLA-Druckern von 3D Systems.

Diese Festkörper-CAD-Modelle werden anschließend für den 3D-Druck entweder intern an Stewart-Haas Racing, an das Additive Fertigungscenter von Ford in Detroit, Michigan, oder an einen externen Druckservice gesendet. Der 3D-Drucktechniker richtet die CAD-Modelle dann in der 3D Sprint® Software von 3D Systems aus, um sie so zu positionieren, wie sie gedruckt werden müssen. Die Dateien können so ausgerichtet werden, dass die Druckzeit minimiert, die Druckqualität maximiert und die Teilemenge pro Bauplattform maximiert wird. Die Software 3D Sprint von 3D Systems ist intuitiv zu bedienen und ermöglicht es dem Techniker, die zu druckenden CAD-Modelle schnell einzurichten.

Die resultierende Datei kann anschließend an den SLA-Drucker ProX 800 gesendet werden, um schnell und präzise die Teile im gewünschten Material zu drucken. 3D Systems bietet viele verschiedene Materialien, von denen einige speziell für den Druck von Teilen für Windkanaltests entwickelt wurden. Das Ergebnis sind Teile mit einer glatten Oberfläche, die für Windkanaltests entscheidend ist. Bei solchen Einreichungsprojekten ist es üblich, Hunderte von großen Teilen zu drucken. Die Zuverlässigkeit der SLA-Maschinen von 3D Systems ist beim Drucken von so vielen Teilen entscheidend. Oft werden diese Teile gerade rechtzeitig gedruckt, um im Windkanal getestet zu werden. Daher ist es wichtig, dass die SLA-Maschinen zuverlässig sind. Die SLA-Maschinen von 3D Systems sind echte Arbeitstiere, die bei minimalem Wartungsaufwand rund um die Uhr Teile drucken.

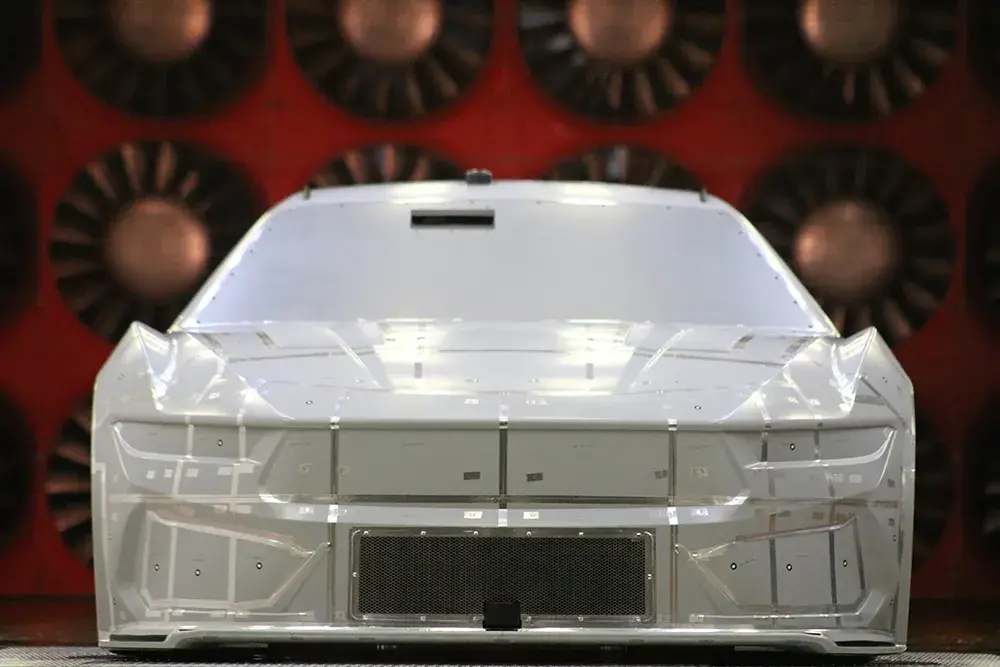

- Montieren der 3D-gedruckten Teile auf das Windkanaltestauto.

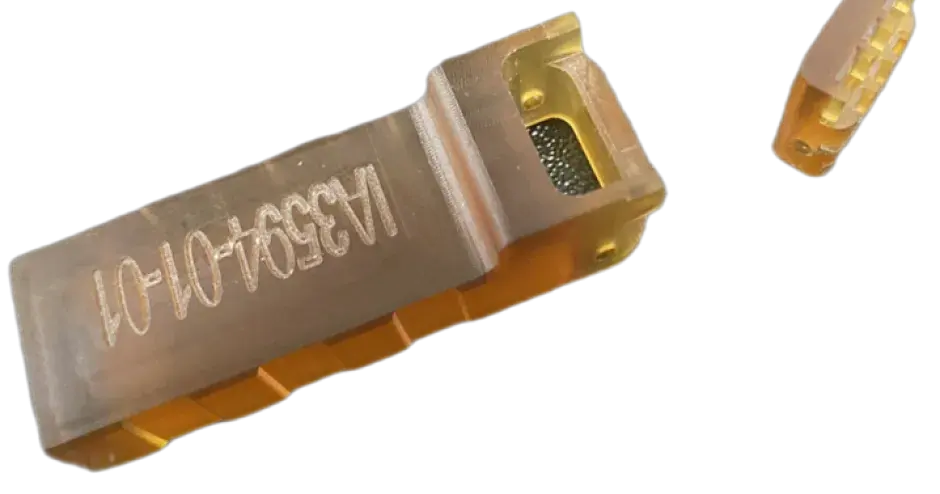

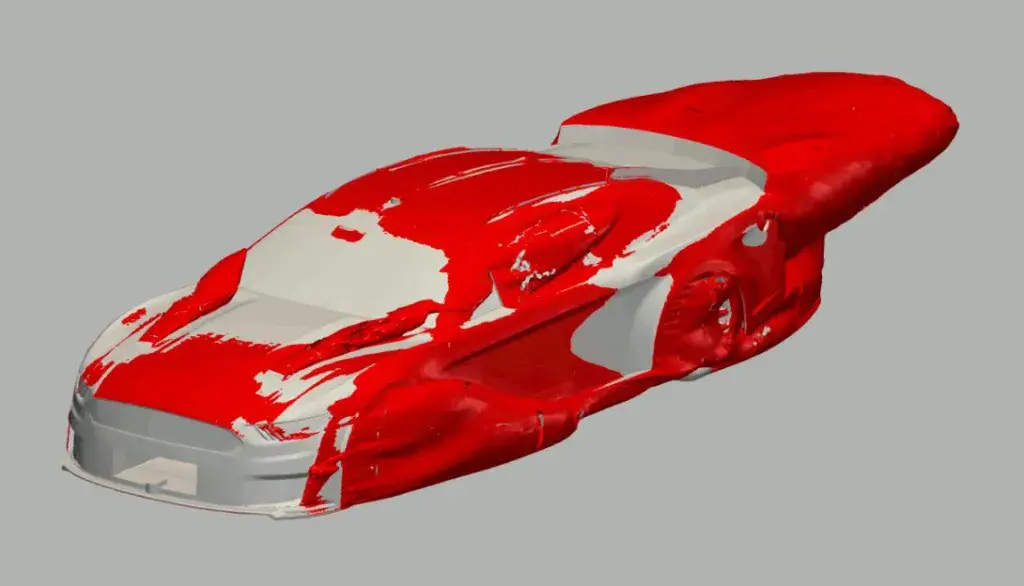

Die 3D-gedruckten Teile können dann an der Unterstruktur des maßstabsgetreuen Autos befestigt werden. So kann die gesamte Karosserieform durch diese 3D-gedruckten Kacheln definiert werden. Die resultierende Karosserieform kann anschließend in 3D gescannt werden, um zu überprüfen, ob die 3D-gedruckte Form mit der ursprünglichen Oberflächenform in der CFD-Datei übereinstimmt.

- Testen des Autos im Windkanal.

Während das Auto im Windkanal getestet wird, können zusätzliche 3D-gedruckte Kacheln am Auto angebracht oder von diesem entfernt werden, um die verschiedenen Konzepte, die sich in der Entwicklung befinden, zu testen. Bei jedem „Durchlauf“ wird ein Konzept getestet. Die sich ergebenden aerodynamischen Koeffizienten werden aufgezeichnet und analysiert. Einige Konzepte verbessern die aerodynamische Leistung der Fahrzeugkarosserie, andere nicht. Auf diese Weise können die Aerodynamik-Ingenieure die Form der Karosserie optimieren, damit das Auto in Zukunft die beste Leistung auf der Rennstrecke erbringen kann.

Wiederholen der Schritte 1 – 5, bis das Auto für die Einreichung die Spezifikationen für den aerodynamischen Koeffizienten erfüllt.

Viele Monate, viele gedruckte Teile und viele Windkanaltests später ist das Auto bereit für den endgültigen Windkanaltest bei NASCAR. Sofern die Formen der Karosserieteile die Spezifikationen für den aerodynamischen Koeffizienten erfüllen, wird die Form der Karosserie bei diesem Einreichungstest als endgültige Rennwagenform für den NASCAR Ford Mustang Dark Horse 2024 bei NASCAR eingereicht.- Herstellung von Karosserieteilen für die Produktion.

Die Designingenieure konvertieren die CAD-Festkörpermodelle, die die endgültige Karosserieform für die Einreichung darstellen, in CAD-Flächen, die den endgültigen Abmessungen der Karosserieteile für die Produktion entsprechen. Diese Produktionsdateien werden anschließend an verschiedene Kohlefaser-Lieferanten geschickt, um die Kohlefaser-Karosserieteile zu produzieren, die in der Rennsaison 2024 für die Rennen verwendet werden.

Die Ergebnisse:

Die Software 3D Sprint und SLA-Maschinen für den 3D-Druck von 3D Systems sind die richtigen Werkzeuge, um solche Einreichungsprojekte erfolgreich abzuschließen. Dank dieser Werkzeuge und des Entwicklungsprozesses konnte eine Rennwagenkarosserie für den Ford Mustang Dark Horse erstellt werden. Diese sieht zwar aus wie das Serienauto von 2024, verfügt jedoch über eine aerodynamische Leistung, mit der die Rennwagen des Ford-Teams Rennen gewinnen und eine Meisterschaft in der NASCAR Cup Series gewinnen können!