Wiederholbare, zuverlässige und skalierbare additive Fertigungslösungen für Entwickler von passiven Hochfrequenzsystemen (HF).

Unsere globale Application Innovation Group (AIG) reduziert Risiken und schafft eine schnellere Investitionsrendite für unsere Kunden, indem sie qualifizierte, übertragbare und skalierbare Produktionsprozesse für Unternehmen jeder Größe entwickelt – mit einem Geschäftsmodell, das darauf ausgelegt ist, dass Sie Ihr geistiges Eigentum behalten und Ihre Fähigkeiten in Ihrer bevorzugten Lieferkette erweitern können.

Motiviert durch die Systemanforderungen arbeiten wir mit Kunden zusammen, um die besten Materialien und Prozesse für die einzelnen Entwürfe zu identifizieren. Typische Lösungen umfassen Ti Gr 23 mit optionaler Silberbeschichtung, AlSi10Mg, 6061-RAM2, Scalmalloy oder Kupfer.

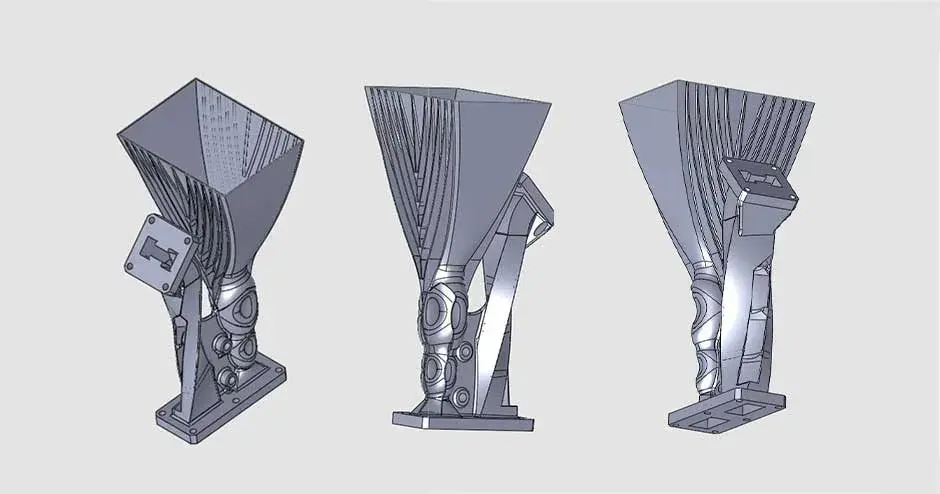

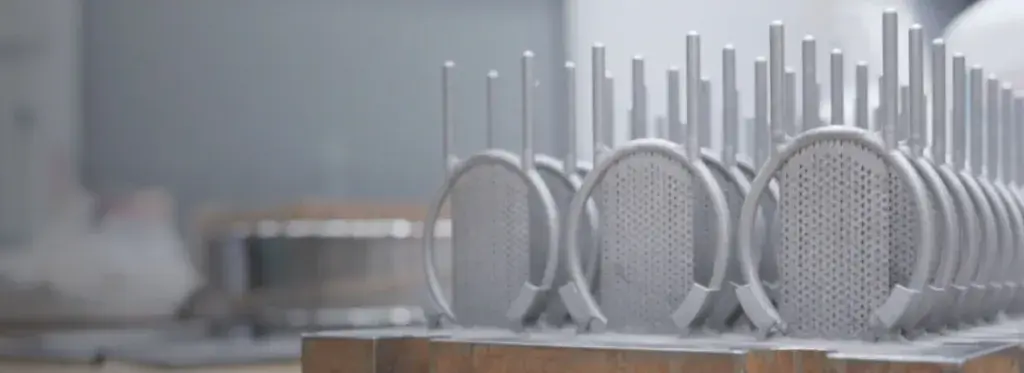

Vereinfachen Sie komplexe HF-Hardware, um die Anzahl der Teile zu reduzieren und kostspielige Montage-, Test- und Integrationsschritte zu beseitigen. Mit dem Direktmetalldruck (DMP) können unsere Kunden die Leistung auf Systemebene verbessern, indem die Anzahl der Baugruppen durch Integration in monolithische Strukturen reduziert wird.

Ein wichtiger Trend in der Branche ist die Erhöhung der Kapazität für mehrere Strahlen in einem einzelnen Satelliten. Während ein reduziertes Gewicht zu erheblichen Verbesserungen führt, ist auch das Volumen entscheidend für den Erfolg einer Mission. Durch ein effizientes Verpacken der Komponenten im Satelliten stehen mehr Kanäle für mehr Dienste innerhalb des begrenzten Volumens des Satellitendesigns zur Verfügung.

D. Gonzalez-Ovejero, N. Chahat, R. Sauleau, G. Chattopadhyay, S. Maci und M. Ettorre, „Additive Manufactured Metal-Only Modulated Metasurface Antennas“, IEEE Transactions on Antennas and Propagation, Ausgabe 66, Nr. 11, S. 6106-6114, Nov. 2018

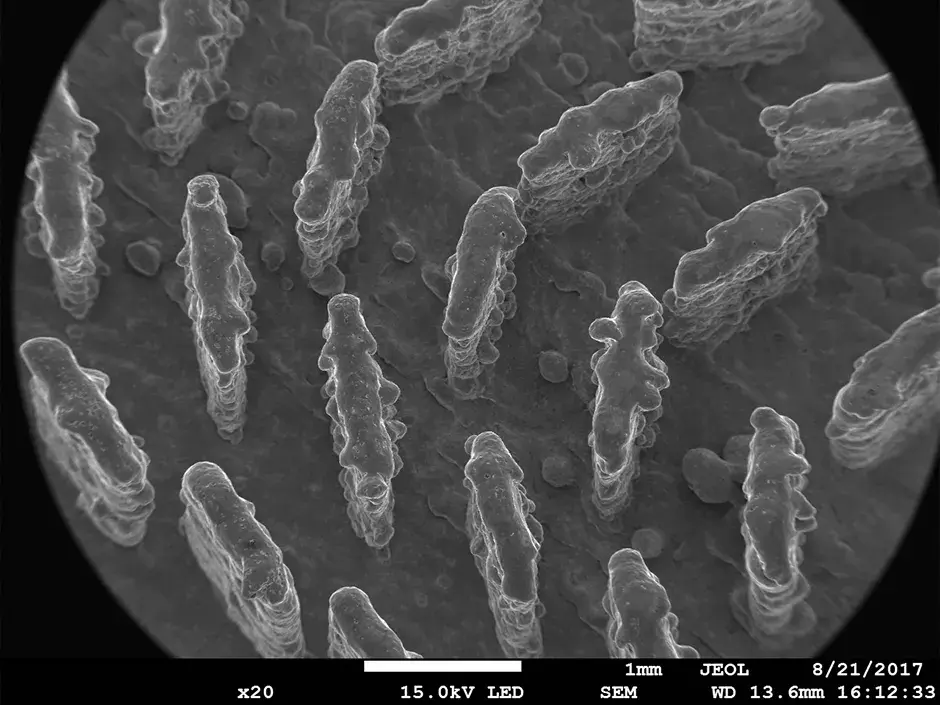

Gefräste Oberflächen haben scharfe Spitzen und Täler. 3D-gedruckte Oberflächen hingegen bestehen aus Sphäroiden, die für eine glatte Oberflächentopologie zusammengeschmolzen werden. Tests haben gezeigt, dass additiv gefertigte HF-Komponenten auch bei höheren Ra-Werten genauso gut oder besser abschneiden als maschinell bearbeitete Oberflächen. Mit der additiven Fertigung können Teile hergestellt werden, die über eine optimierte Oberflächentopologie verfügen und somit eine effektivere Signalfilterung ermöglichen.

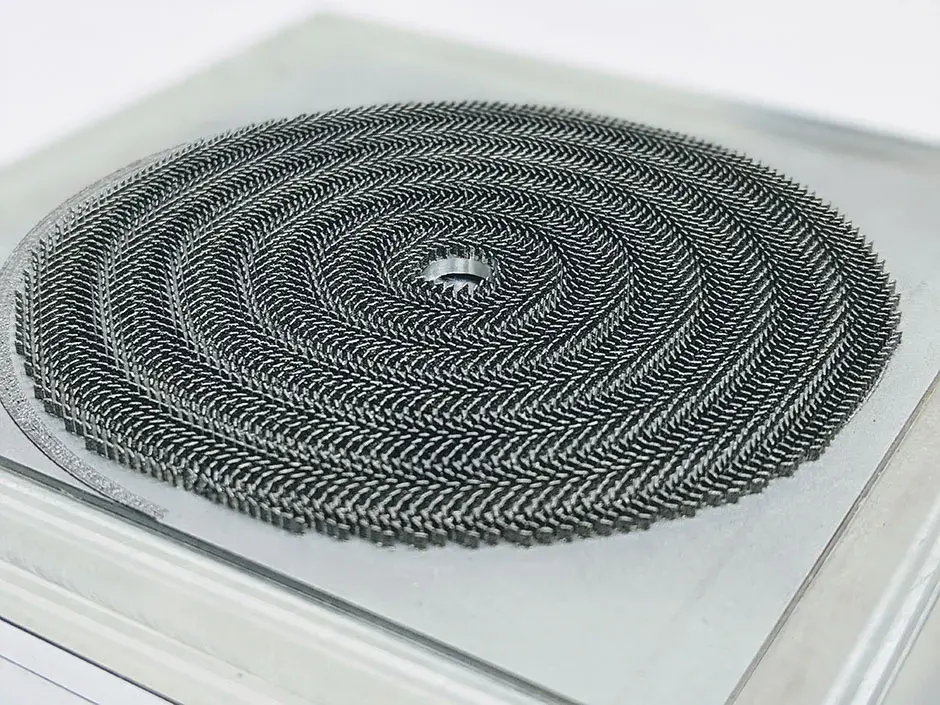

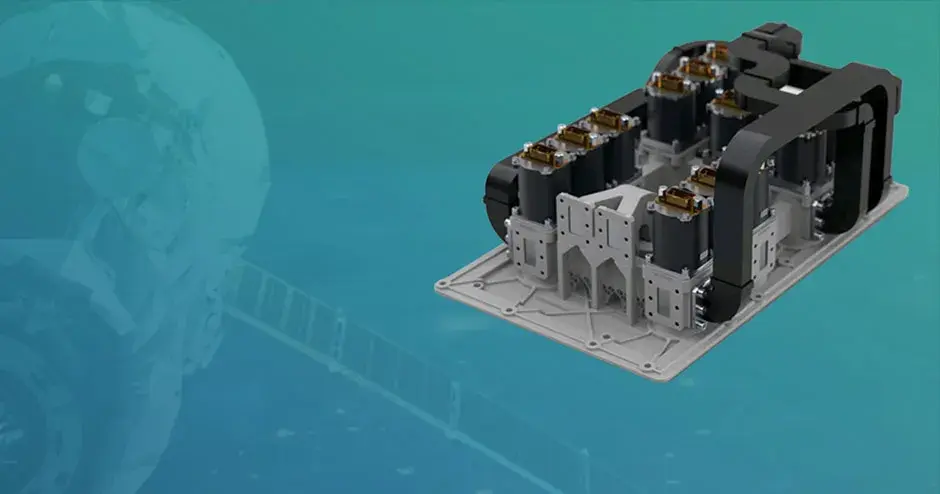

„In Zusammenarbeit mit dem Jet Propulsion Laboratory der NASA und der Universität Rennes, CNRS, IETR – UMR 6164, hat 3D Systems mehrere tausend Elemente dieser Metasurface-Antenne (MTS) auf einer einzigen Grundplatte gefertigt. Die geringe Baugröße und Masse machen sie zu einem idealen Ka-Band-Antennentyp für SmallSats und CubeSats.

Referenz: D. González–Ovejero, O. Yurduseven, G. Chattopadhyay und N. Chahat, „Metasurface Antennas: Flat Antennas for Small Satellites“, in CubeSat Antenna Design, IEEE, 2021, S. 255–313.

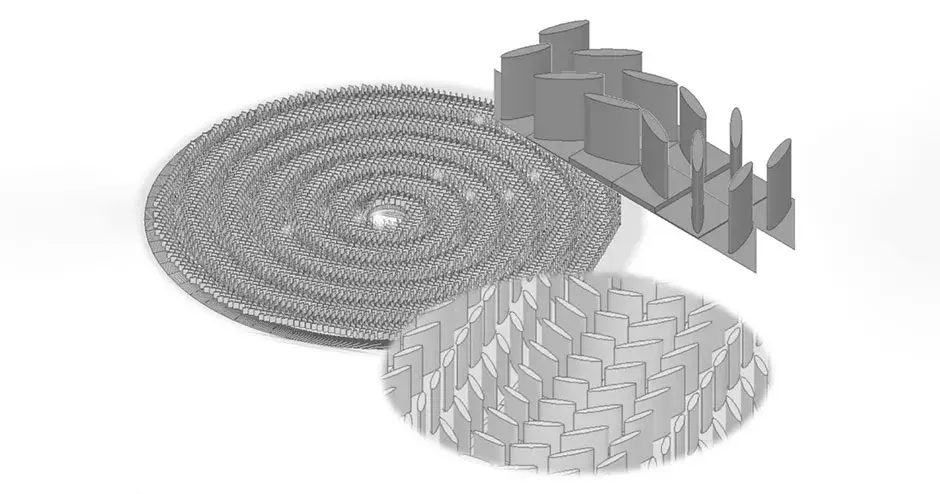

Makroansicht der Antennenfläche mit 10 cm Durchmesser.

Integrierte rechteckige Waveguides werden in die Rückseite der Bodenplatte integriert

Zoom auf die zentrale Region der Antenne mit einem Durchmesser von 10 cm

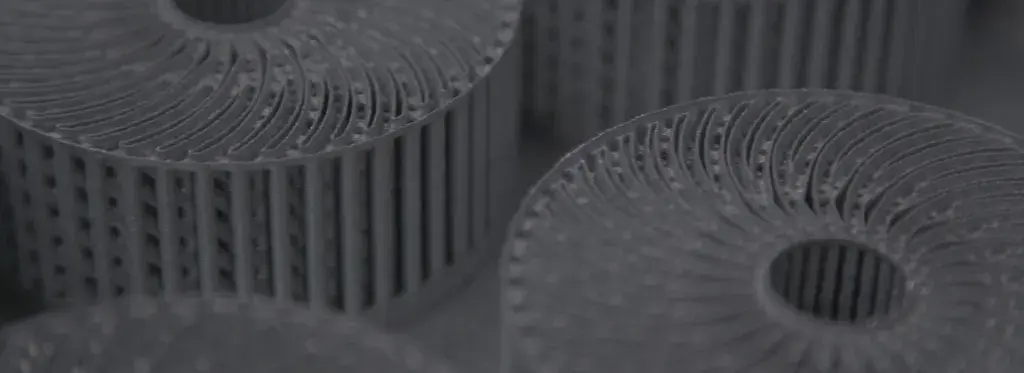

20 x SEM-Bild einzelner Elemente

3D Systems verfügt über interne Experten für die Luft- und Raumfahrtindustrie, die alle wichtigen Aspekte der Fertigung von Teilen für die Luft- und Raumfahrt abdecken – von der Entwicklung und dem Design bis hin zur Zertifizierung und Produktion. Unsere Experten arbeiten mit Ihnen zusammen, um Ihre Aktivitäten bei der Fertigung von Luft- und Raumfahrtkomponenten für kommerzielle, geschäftliche, militärische Luft- und Raumfahrtanwendungen zu optimieren.

Based on more than a decade of leading-edge manufacturing within highly regulated environments such as healthcare, aerospace, and high tech, we provide you with unique insights, assist in the certification process, and enable a streamlined pathway to full-scale manufacturing using our innovative technology.

Unsere zwei AS/EN9100-Fertigungseinrichtungen machen die parallele Entwicklung von Anwendungen und Prozessen beim Kunden vor Ort möglich. Dies rationalisiert die Implementierung der additiven Fertigung und führt zu einem ROI von bis zu 60 %.

Erfahren Sie, wie große Erstausrüster, Zulieferer und Forschungseinrichtungen mit additiver Fertigung Leichtbaustrukturen und passive Hochfrequenz-Komponenten (HF) für Boden und Weltraum entwickelt und erprobt haben.

Die Application Innovation Group von 3D Systems unterstützte die Prozessentwicklung, die Brückenproduktion und den Technologietransfer additiv hergestellter Hochfrequenz-Patch-Antennen (HF) für kleine Satellitenanwendungen.

Die AIG von 3D Systems entwickelte eine durchgängige additive Fertigungslösung – bestehend aus dem DMP Factory 500, Materialien, Software und Anwendungsexpertise –, um die für das große Antennenarray erforderlichen, vollständig qualifizierten Prozesse und Komponenten zu liefern.

Unser Unternehmen unterhält eine starke Partnerschaft mit 3D Systems. Wir zählen auf das Team von Anwendungsingenieuren, die uns dabei helfen, unsere fortschrittlichsten Entwürfe zum Leben zu erwecken. Alles von der Qualität der mit den Druckern von 3D Systems gefertigten Teile bis hin zur Teilequalifizierung, dem Qualitätsmanagement und dem allgemeinen Projektmanagement hat Airbus Defence and Space geholfen, seine Position als Branchenführer zu behaupten.—Stephen Phipps, Program Manager für die OneSat-Antenne, Airbus Defence and Space

Robuste, hochwertige additive Metallfertigung mit integriertem Pulvermanagement

Gute mechanische Eigenschaften, gute Wärmeleitfähigkeit

Durchgängige Software-Komplettlösung für die industrielle additive Fertigung