Geschwindigkeit ist das A und O bei Formel-1-Rennen (F1) – sowohl auf der Strecke als auch hinter den Kulissen. Mit der innovativen Lösung von 3D Systems für die Produktion von Schalenformen hat das BWT Alpine F1 Team die Produktionsgeschwindigkeit, Qualität und Flexibilität erreicht, die es für die schnellere Innovation und Entwicklung von Silikon- und Polyurethanteilen benötigt.

„Mit der Figure 4-Lösung für die Produktion von Schalenformen sehe ich jeden Tag Dinge, die ich noch nie zuvor gesehen habe. Ich kann mir keinen anderen Weg vorstellen, wie wir so viele verschiedene Komponenten in so vielen verschiedenen Silikon- und PU-Materialien in diesem unerbittlichen Tempo herstellen könnten.“

- Pat Warner, Advanced Digital Manufacturing Manager, BWT Alpine F1 Team

Herausforderung

SCHNELLE PRODUKTION VON ELASTOMER-FORMTEILEN FÜR WINDKANAL- UND FAHRZEUGANWENDUNGEN

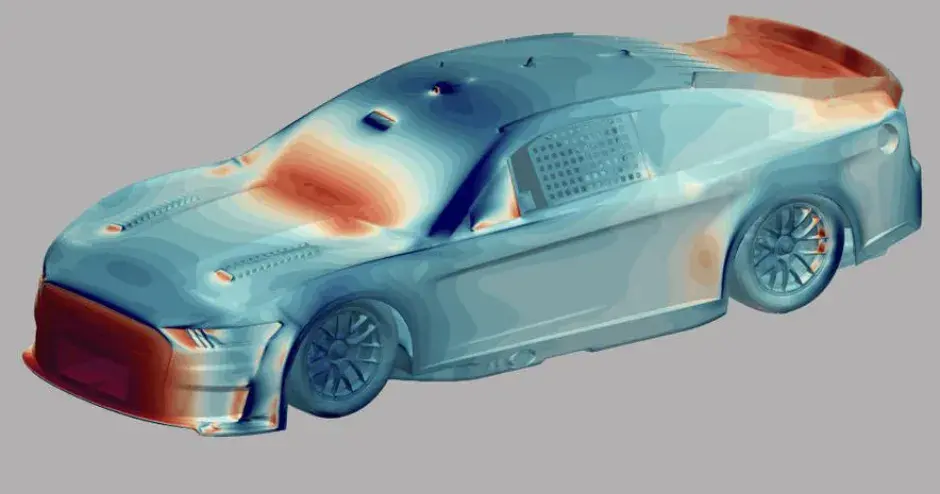

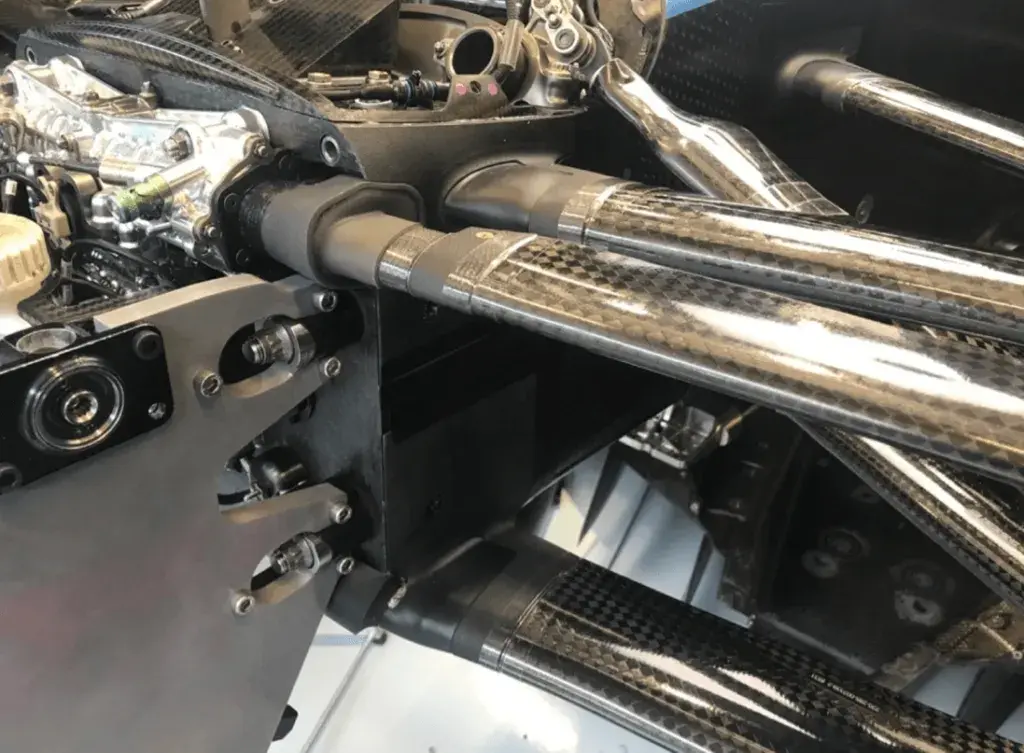

Herkömmliche Werkzeugverfahren zum Formen von Silikon- und Polyurethanteilen sind zeitaufwändig und werden daher in der F1-Entwicklung selten in Betracht gezogen. Mit nur wenigen Monaten zwischen den Rennsaisons und dem fortwährenden Streben nach Fortschritt das ganze Jahr über ist die Geschwindigkeit der Produktion, des Testens und der Iteration von größter Bedeutung. Angesichts der harten Bedingungen auf der Strecke und im Windkanal ist außerdem die Leistung der Teile nicht verhandelbar.

Lösung

01 Verkürzung der Entwicklungs- und Herstellungszeit

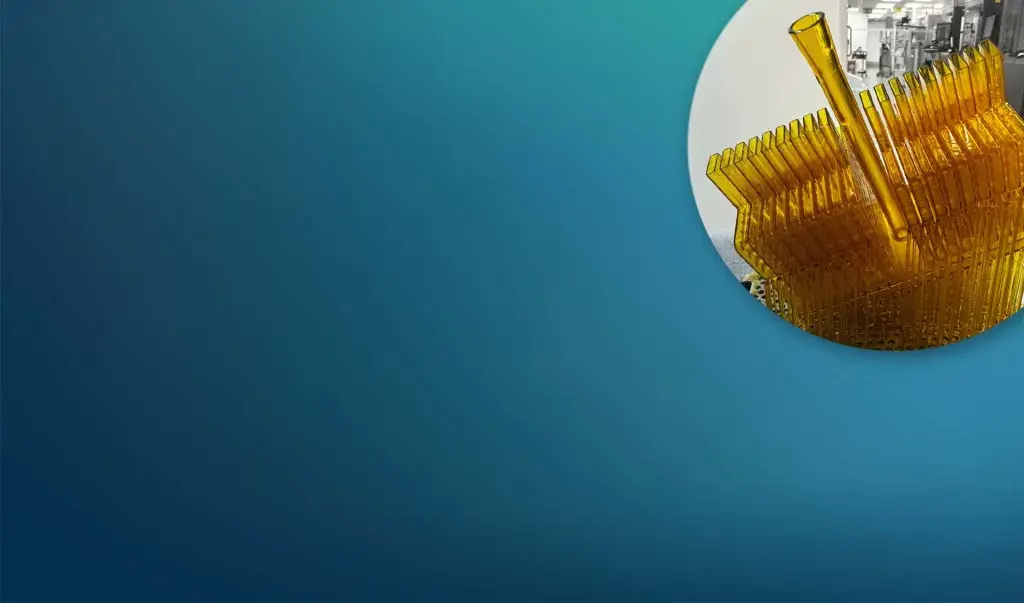

Die Figure 4-Lösung von 3D Systems für die Produktion von Schalenformen ermöglicht es dem BWT Alpine F1-Team, eine vielfältige Palette hochwertiger Formteile aus Silikon und Polyurethan in Rekordgeschwindigkeit und unter Verwendung herkömmlicher Formmaterialien herzustellen. Dies eröffnet einen beispiellosen Zugang zu einmal verwendbaren und iterativen Teilen. Der geradlinige Arbeitsablauf hält mit dem aggressiven Tempo der Formel 1 Schritt und macht ihn zu einer enormen Bereicherung für das Team. Beispielsweise können gegossene Tüllen oder Dichtungen, die mit herkömmlichen Metallwerkzeugen oder Vakuumguss mehrere Tage oder Wochen dauern würden, jetzt mit Figure 4 an einem einzigen Tag geliefert werden.

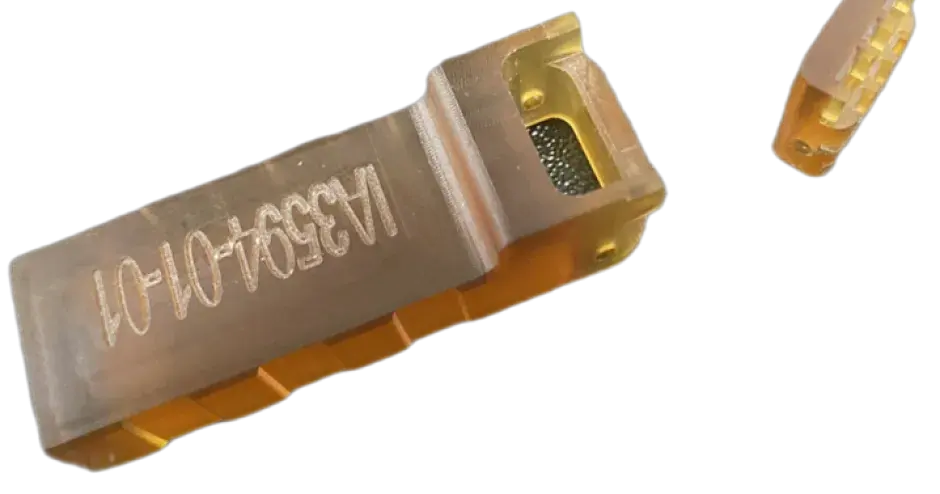

Das BWT Alpine F1 Team führt täglich mehrere Bauvorgänge auf seinem Figure 4® Modular 3D-Drucker für eine breite Palette von Gusswerkzeugen für Fahrzeugteile und Tests durch. Pat Warner, Advanced Digital Manufacturing Manager des BWT Alpine F1 Teams, schätzt, dass die meisten 3D-gedruckten Schalenformen in nur 90 Minuten gedruckt werden, wobei der Druck der größten Bauteile bis zu drei Stunden dauern kann.

02 Flexibilität über mehrere Anwendungen hinweg

Die Produktivitätsgewinne des Teams gehen über die taggleiche Teileproduktion hinaus. Mit dem Eggshell-Verfahren des Figure 4 kann eine breite Palette weiterer Anwendungen abgedeckt werden. Der Prozess basiert auf dem Figure 4®-Material EGGSHELL-AMB 10 von 3D Systems, einem prozessoptimierten Material zur Herstellung von Einwegwerkzeugen mit der Flexibilität, Endnutzungsteile aus einer Reihe von Silikonen, Polyurethanen und anderen Materialien wie Metallen und Keramik zu liefern. Figure 4 EGGSHELL-AMB 10 ist ein starrer Kunststoff, der speziell entwickelt wurde, um Injektionen bei hoher Temperatur und hohem Druck standzuhalten. Nach dem Gießen lässt sich das Material leicht lösen.

Laut Warner war diese Flexibilität ein großer Vorteil: „Wir haben eine riesige Auswahl an Materialien und können im Grunde alle innerhalb eines Tages verwenden.“ Dadurch verfügt das Team über eine breite Palette von Anwendungen, die sich in Steifigkeit, Dehnung, Farbe und anderen Eigenschaften unterscheiden. „Ich kann mir keinen anderen Weg vorstellen, wie wir so viele verschiedene Komponenten herstellen könnten“, sagte Warner. Die meisten Anwendungen, die derzeit durch das Eggshell-Verfahren von 3D Systems abgedeckt werden, fallen in die Kategorien Tüllen, Dichtringe und Dichtungen, welche im gesamten Auto verwendet werden.

03 Geradliniger Arbeitsablauf

Der unkomplizierte CAD-to-Casting-Workflow beginnt mit dem Senden der Datei zum Drucken innerhalb von 3D Sprint®, einer All-in-One-Software für den Polymer-3D-Druck. Das umfangreiche Toolset der Software umfasst Optionen zum Hinzufügen von Stützstrukturen sowie zum Verwalten des Druckprozesses. Nach dem Druck werden die Gussschalen vom BWT Alpine F1 Team nachbearbeitet, indem die Teile gereinigt und in der Nachhärtungseinheit LC-3DPrint Box nachgehärtet werden. Dieser Vorgang dauert etwa zwei Stunden und besteht hauptsächlich aus einer 90-minütigen, vollautomatischen Nachhärtung.

Nach der UV-Nachhärtung beschichtet das BWT Alpine F1 Team die 3D-gedruckte Gussschale mit einem chemischen Trennmittel; daraufhin ist die Schale bereit für das Gießen mit Polyurethan oder Silikon. Die Aushärtezeiten variieren je nach verwendetem Material und können zwischen 10 Minuten und 24 Stunden dauern.

04 Leistung unter harten Bedingungen

Die Leistungsanforderungen an Formel-1-Teile sind extrem. Die Rennen dauern bis zu zwei Stunden, in denen das gesamte Fahrzeug stark schwankenden Temperaturen, intensiven Vibrationen und brutalen Kräften ausgesetzt ist. „Es ist eine schreckliche Umgebung, der man Teile aussetzt, die man gestern noch nicht kannte“, sagte Warner, „und wir streben immer nach Perfektion. Wir müssen sicherstellen, dass alle unsere Teile die ihnen übertragenen Aufgaben erfüllen.“ Teile, die mit dem Eggshell-Verfahren von 3D Systems hergestellt wurden, erfüllen diese hohe Leistungsschwelle. Laut Warner ist die Oberflächenqualität sehr gut, was besonders für aerodynamische Teile wichtig ist. Durch die Fähigkeit, schnell qualitativ hochwertige Hochleistungsteile herzustellen, kann das Team jetzt auch Teile modifizieren, die zuvor aufgrund der extremen Zeitbeschränkungen des Sports nicht priorisiert wurden.