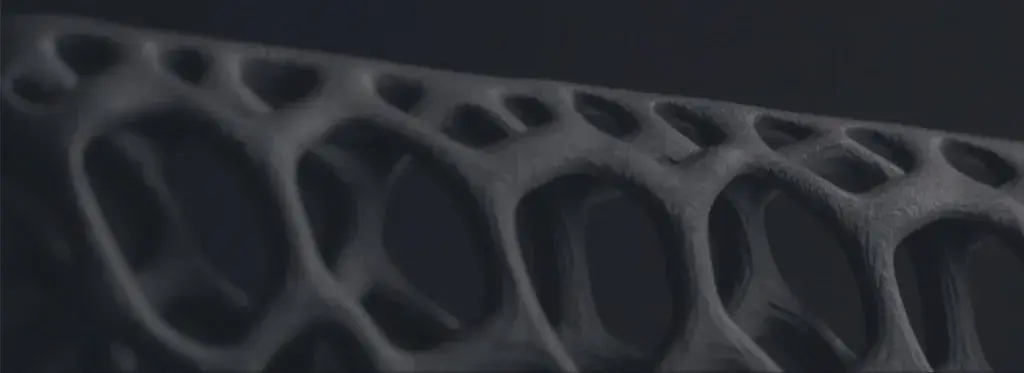

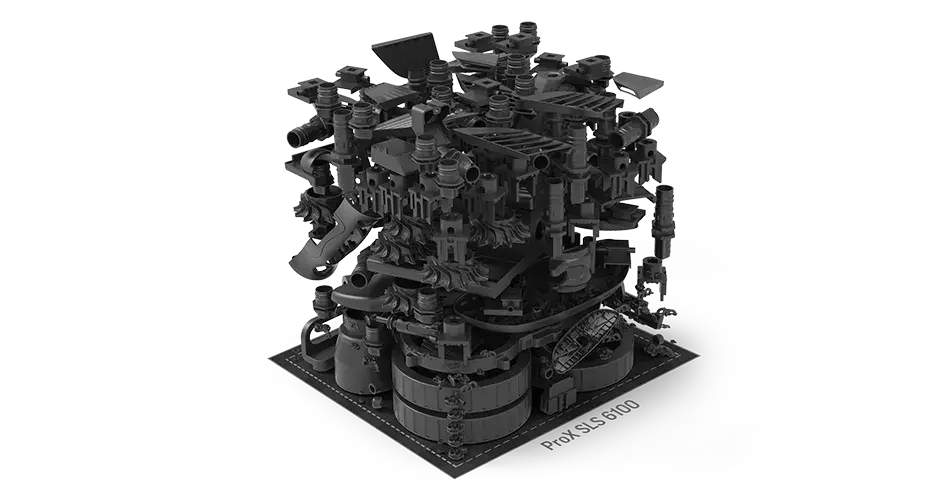

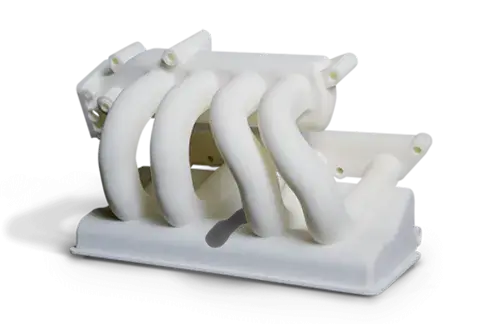

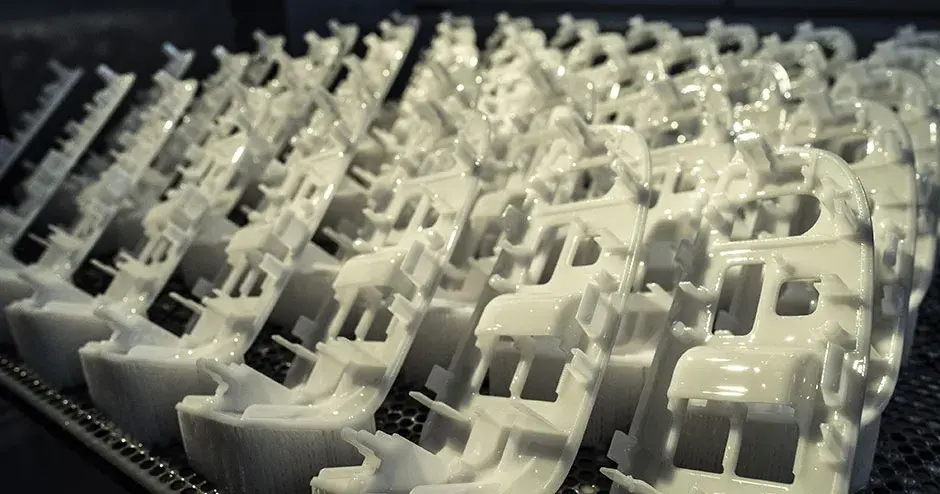

Einer der größten Vorteile von SLS ist die Tatsache, dass es sich hierbei um eine selbsttragende additive Fertigungstechnologie handelt. Da das Produkt während des Aufbaus in einem Pulverbett liegt, sind keine zusätzlichen Stützstrukturen erforderlich, wodurch SLS Geometrien herstellen kann, die mit keiner anderen Technologie möglich sind. Die selbsttragenden Eigenschaften von SLS bedeuten auch, dass keine Stützstrukturen entfernt werden müssen, was komplexe innenliegende Komponenten und monolithische Baugruppen erlaubt.

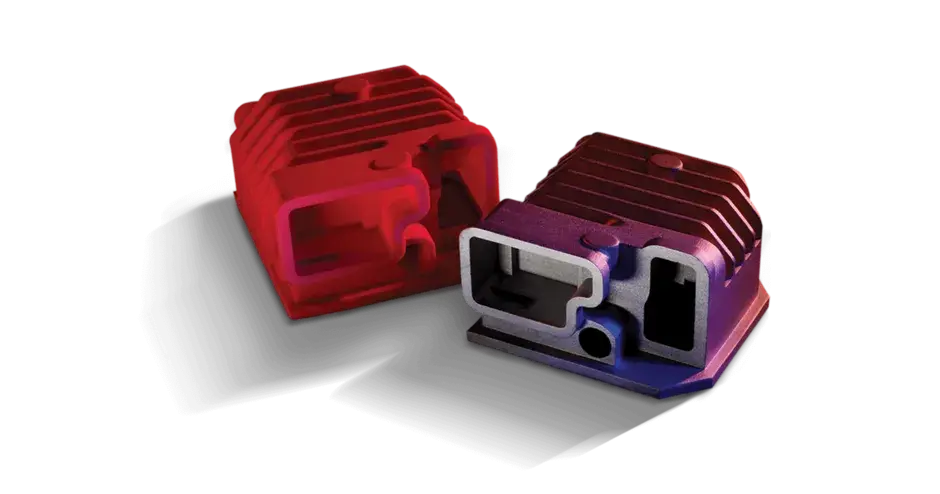

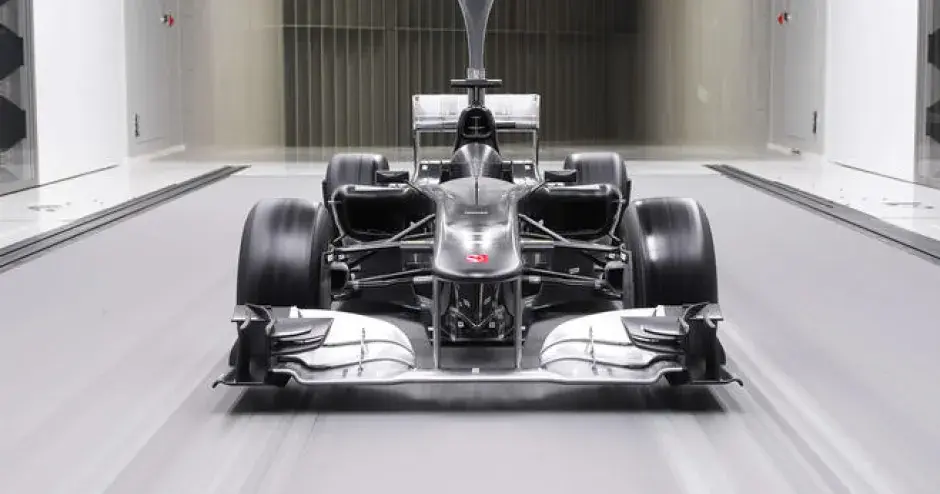

SLS kann wirklich glänzen, wenn Sie langlebige Kunststoffteile benötigen. SLS-Teile sind bekannt für ihre robuste Härte und stehen in Konkurrenz zu Komponenten aus konventionellen Herstellungsmethoden wie Spritzguss. SLS wird für eine Vielzahl von Endanwendungen in unterschiedlichen Branchen eingesetzt, z. B. in der Automobil- und Luftfahrtindustrie.

In Anbetracht der Robustheit und Fähigkeit, höchst komplexe Teile herzustellen, kann SLS wesentliche Einsparungen von Zeit und Kosten bedeuten. Dies gilt vor allem für Teile mit geringer Stückzahl, bei denen im Falle einer konventionellen Fertigung eine Montage erforderlich ist. SLS stellt eine perfekte Kombination aus Funktionalität, Stärke und Komplexität dar. Da keine teuren und ineffizienten Werkzeuge hergestellt oder umgeformt werden müssen, ist SLS besonders effektiv bei der individualisierten Massenfertigung bestimmter Endnutzungsteile mit geringer Stückzahl. Und da sich SLS-Teile tendenziell im Hinblick auf Abnutzung und Umweltbeständigkeit bewährt haben, erlaubt es diese Technologie, mit weniger produzierten Teilen auszukommen. Wie bei anderen additiven Fertigungstechnologien ermöglicht SLS die digitale Speicherung von Teilen und Formen – Daten rosten nicht und gehen beim Transport nicht verloren, und sie erfordern auch keine teure Lagerung. Die Entwürfe sind immer verfügbar und können nach Bedarf erstellt werden, auch wenn das Originalteil nicht zur Verfügung steht.