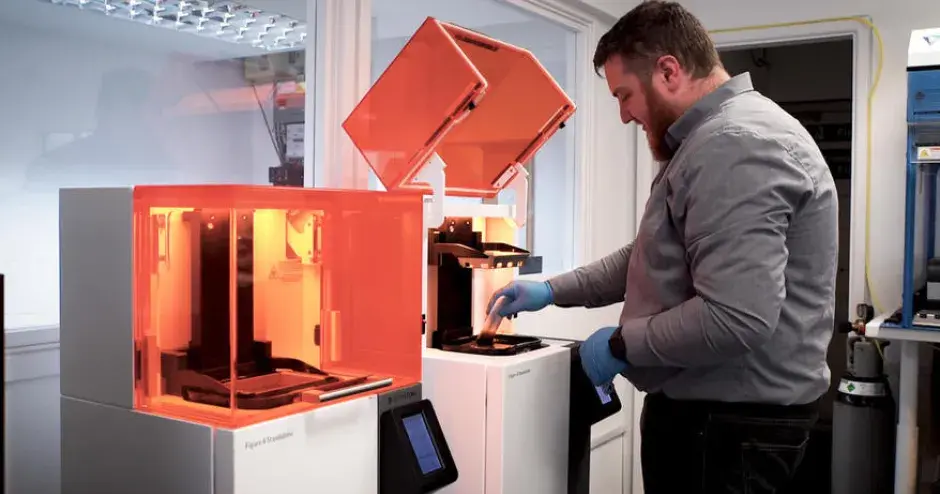

„Wir lernen sehr schnell sehr viel, vor allem im Bereich der Beatmungssysteme. Wo immer möglich können wir so dringende Anfragen von Krankenhäusern in praktische Teillösungen umsetzen, mit denen lebensrettende Maßnahmen unterstützt werden.“— Riccardo Nicastro, Business Development Manager Southern Europe – 3D Systems

Haftungsausschluss

Bei der Herstellung von Medizinprodukten müssen bestimmte Vorschriften eingehalten werden. Für die oben genannten Entwürfe und Teile gibt es derzeit noch keine behördliche Genehmigung. Alle erforderlichen Validierungen und behördlichen Genehmigungen liegen nicht in der Verantwortung von 3D Systems, sondern in der des Kunden und/oder des Endnutzers der Teile. Für alle bei 3D Systems bestellten Teile gelten die Allgemeinen Geschäftsbedingungen von 3D Systems für Teilefertigungsservices, die unter https://www.3dsystems.com/part-production-services-terms-conditions einsehbar sind.

Alle Designdateien oder Teile, auf die im Rahmen der Unterstützung zur COVID-19-Versorgung von 3D Systems verwiesen wird oder die hierfür von 3D Systems bereitgestellt werden, werden ohne Mängelgewähr sowie ohne jegliche Gewährleistung oder Garantie zur Verfügung gestellt, u. a. in Bezug auf die Eignung für einen bestimmten Zweck, die allgemeine Gebrauchstauglichkeit oder die Nichtverletzung der Rechte anderer. Designdateien für die Fertigung von Teilen zum medizinischen Gebrauch enthalten keine Registrierungen oder Zertifizierungen. Die Benutzer der fertigen Teile oder der Designdateien sind allein verantwortlich für deren Verwendung und für alle anwendbaren behördlichen Genehmigungen (oder Ausnahmen davon) sowie für alle Haftungsansprüche, darunter Produkthaftung oder Verletzung von geistigem Eigentum. Sie stellen 3D Systems von jeglicher Haftung frei, die sich aus der Verwendung der Designdateien oder der Teile ergeben könnte.