Die Herausforderung

Entwicklung und Herstellung eines High-Fidelity-Lautsprechers mit der Leistung einer großen Lautsprecherbox, der jedoch hinsichtlich Größe und Ästhetik optimiert wurde.

Lösung

Innovation und Verbesserung des Lautsprecherdesigns durch additive Fertigung mit selektivem Lasersintern von 3D Systems und dem Werkstoff DuraForm® GF zur Herstellung sowohl der Prototypen als auch zur Produktion der Endteile.

Ergebnisse

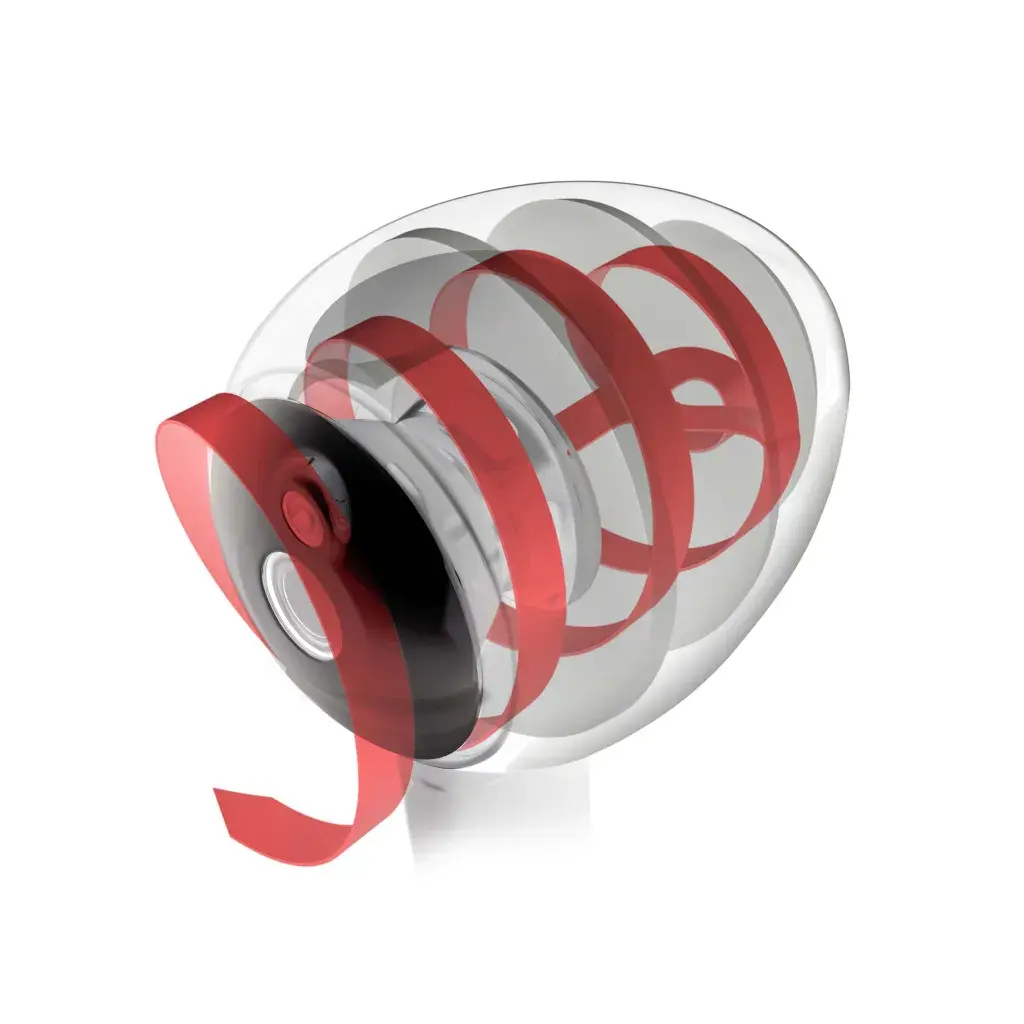

- Zum Patent angemeldete Übertragungsleitung, die sich im Inneren des Lautsprechergehäuses spiralförmig über 1,6 Meter erstreckt

- Akustische Kompatibilität von glasgefülltem Polyamidmaterial

- Erstklassiges Oberflächenfinish, das für ein hochwertiges Aussehen maschinell bearbeitet und lackiert werden kann

- In der HiFi-Branche wegen der einzigartigen Ästhetik und des außergewöhnlichen Dynamikumfangs der Lautsprecher geschätzt

Nahezu jedes HiFi-Gerät wird damit beworben, dass es eine Klangqualität wie bei einer Live-Ausführung biete. Doch viele dieser Produkte werden in ähnlicher Weise wie die meisten Lautsprecherboxen hergestellt. Der HYLIXA-Lautsprecher von Node Audio stellt einen echten Durchbruch in der HiFi-Branche dar. Möglich wurde die Herstellung dieses Lautsprechers mit seiner unvergleichlichen, komplexen Gehäusestruktur durch den 3D-Druck mit selektivem Lasersintern (SLS). Laut David Evans, Industriedesigner und Mitbegründer von Node, wurde dieser revolutionäre neue Lautsprecher nicht nur mit dem 3D-Druck gefertigt. Inspiriert wurde die Entwicklung des Lautsprechers darüber hinaus von den Möglichkeiten, die die additive Fertigung bietet.

Chancen für die Fertigung eines hochwertiges Produkts ergreifen

Die Industriedesigner Ashley May und David Evans entschieden sich für die HiFi-Branche, weil sie eine Chance sahen, etwas völlig Neues zu entwickeln. Da sie Zugang zu einem SLS-3D-Drucker von 3D Systems in ihrer Produktionsstätte hatten, überlegten sie gemeinsam, wie man unter Nutzung der Vorteile der additiven Fertigung ein hochwertiges, leistungsstarkes Produkt entwickeln könnte.

„Für uns als Designer war es wie ein Neuanfang“, sagt Evans. „Wir wussten schon immer, wie man Dinge so entwirft, dass sie auf eine bestimmte Art und Weise hergestellt werden können. Dafür warfen wir aber alles andere aus dem Fenster und nutzten unseren Erfindergeist nur für das, was jeweils möglich war.

SLS, oder selektives Lasersintern, ist eine additive Fertigungstechnologie, bei der pulverförmige Materialien in einer selbsttragenden Bauweise miteinander verschmolzen werden. Durch dieses schichtweise Herstellungsverfahren ist es möglich, weitaus komplexere und organischer geformte Bauteile zu fertigen, als dies mit herkömmlichen Herstellungsmethoden möglich ist.

Iteration der Idealkonstruktion auf Grundlage von 3D-Klangsimulationen

Nachdem sie das industrielle Design gemeistert hatten, wandten sich Evans und May wegen der technischen Entwicklung eines neuen Lautsprechers an einen Akustikingenieur. Ihre Vision war es, einen Lautsprecher zu entwickeln, der eine mit einer Live-Erfahrung vergleichbare Audioqualität erzeugt und außerdem eine wunderschöne, skulpturale Ästhetik bietet.

Der Entwicklungsprozess begann mit 3D-Entwürfen von Evans und May, die dann durch eine spezialisierte 3D-Audiosimulationssoftware liefen, um die nächste Iteration ableiten zu können. Nachdem mit den Simulationsergebnissen der vom Team gewünschte verbesserte Klang bewiesen werden konnte, begann das Team mit der Erstellung von Prototypen und der weiteren Verfeinerung, bis man schließlich zu Nodes Flaggschiffprodukt kam: dem HYLIXA.

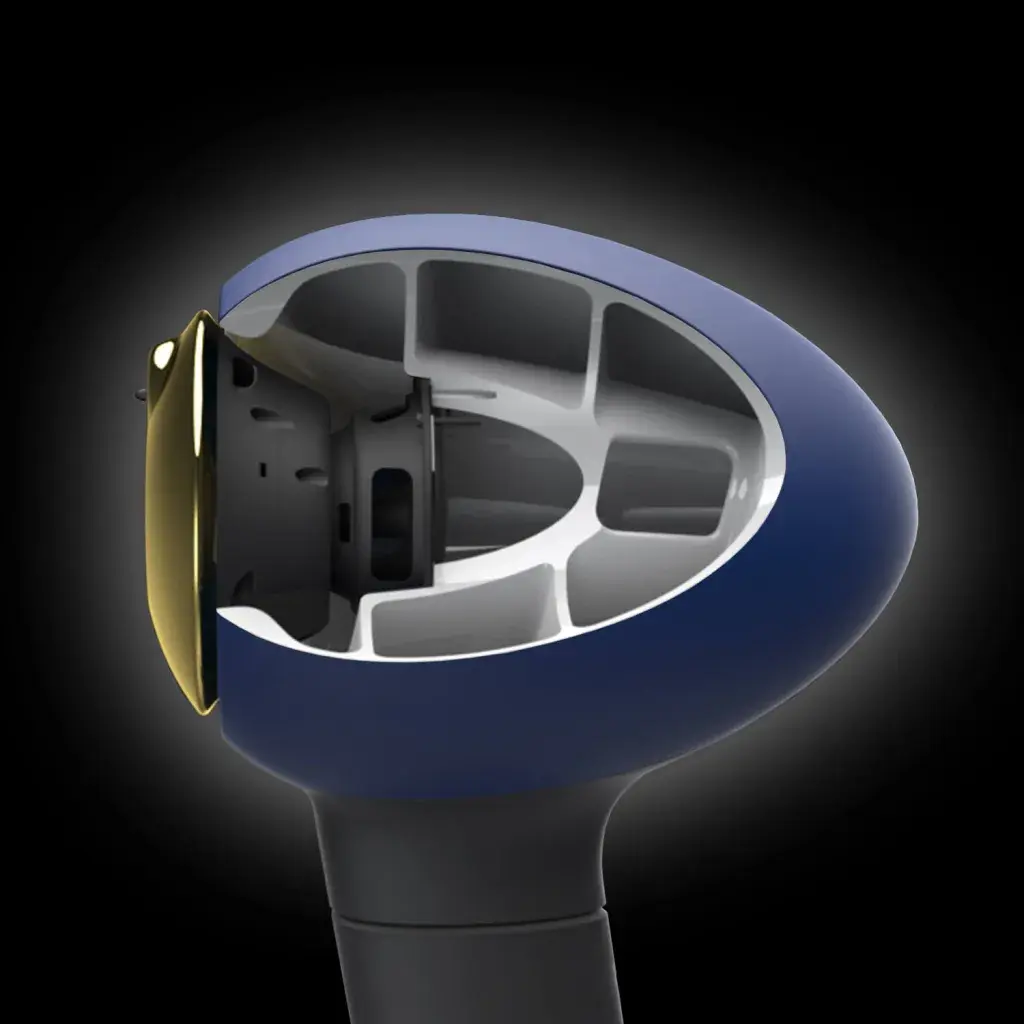

HYLIXA-Lautsprecher verfügen über ein konisches Gehäuse mit einer zum Patent angemeldeten spiralförmigen Übertragungsleitung, die im Gehäuseinneren eine Länge von beachtlichen 1,6 Metern aufweist. Diese Leitung wird von einem speziellen Tieftöner gespeist und gibt den Schall durch eine kreisförmige Öffnung um den Mittel- und den Hochtöner herum ab. Da das abgerundete Gehäuse aus einem Stück konstruiert und gefertigt wird, gibt es keine Kanten, die eine Beugung (eine Störung der klanglichen Abbildung) hervorrufen könnten. Dies führt zu einer gleichmäßigen Schallabstrahlung und einem verbesserten Hörerlebnis. Eine Rezension auf einer Website für HiFi-Geräte namens The Ear beschreibt es folgendermaßen: „Je [komplexer] die Musik wird, desto besser klingt [HYLIXA], was das Gegenteil dessen ist, was man mit den meisten Lautsprechern erreicht“.

Maximierung der Technologie in Konstruktion und Produktion

Die Produktion und Erstellung von Prototypen für die HYLIXA-Lautsprecher erfolgen auf einem sPro™ 60 SLS-Drucker von 3D Systems. Die Größe der Lautsprecher, die im Zweier-Set verkauft werden, liegt jeweils innerhalb des Bauvolumens des Druckers von 381 mm x 330 mm x 460 mm. Laut Evans maximiert das Team jedes Druckteil durch Verschachtelung der Komponenten innerhalb des Lautsprechergehäuses.

Die Gehäusekomponenten und die Frontschallwand des HYLIXA werden in DuraForm® GF gedruckt, einem glasgefüllten technischen Kunststoff, der eine hervorragende Oberflächengüte liefert, die maschinell bearbeitet und lackiert werden kann. Für das optimale äußere Erscheinungsbild der Lautsprecher unterzieht Node die HYLIXA-Gehäuse einer methodischen Nachbearbeitung, um das gesamte Material aus den Teilen zu entfernen und die Oberflächen für die vom Kunden gewünschte Endbearbeitung vorzubereiten.

„Durch die Prototypenerstellung haben wir gelernt, dass DuraForm GF akustisch wirklich sehr gut funktioniert“, sagt Evans. „Der Werkstoff fühlt sich fast wie Keramik an, was uns sowohl bei der Konstruktion als auch klanglich sehr geholfen hat. Als Designer konnten wir die SLS-Produktion beliebig nutzen, um die interne Struktur zu schaffen, aber auch etwas entwerfen, das so schön aussieht, wie es klingt.“

„Jede Komponente, die wir in 3D gedruckt haben, haben wir bewusst auf diese Weise hergestellt“, sagt Evans. „Wir haben die Technologie genutzt, um das Produkt auf die eine oder andere Weise voranzubringen, und wir haben alles daran gesetzt, die absoluten Grenzen auszuloten“.

Akzeptanz in der Branche und zukünftige Produkte

Nach Markteinführung des HYLIXA im Jahr 2019 verschickte Node mehrere Lautsprecherpaare an Experten der HiFi-Branche, damit sie ihr unvoreingenommenes Urteil abgeben konnten. Zusätzlich zu Bezeichnungen wie „radikal“, „ungewöhnlich“ und „verführerisch“ lobte die Publikation Hi-Fi+ die Lautsprecher für ihren „schier unglaublichen ,Out of the box‘-Sound“ mit „einem außergewöhnlichen Dynamikumfang“.

„Ehrlich gesagt war das Feedback sogar noch besser, als wir zunächst gehofft hatten“, sagte Evans. Nachdem sich Node nun innerhalb der Branche Glaubwürdigkeit erworben hat, hat das Unternehmen noch mehr in der Hinterhand und möchte wachsen. Laut Evans sei das, was kommen soll, im Moment noch „strengstens geheim“, aber Node bleibt seinem Prozess verpflichtet. Der 3D-Druck wird ein integraler Bestandteil der Strategie des Unternehmens sein, sich durch etwas noch nie Dagewesenes von der Konkurrenz abzugrenzen.

Sind Sie daran interessiert, mehr über das Design für SLS zu erfahren? Sehen Sie sich das Webinar an.

Node besitzt einen eigenen Hörraum in seiner Produktionsstätte in Cambridge und sowie in immer mehr Einrichtungen des wachsenden Händlernetzes. Weitere Informationen finden Sie unter node-audio.com