Was ist Direktmetalldruck?

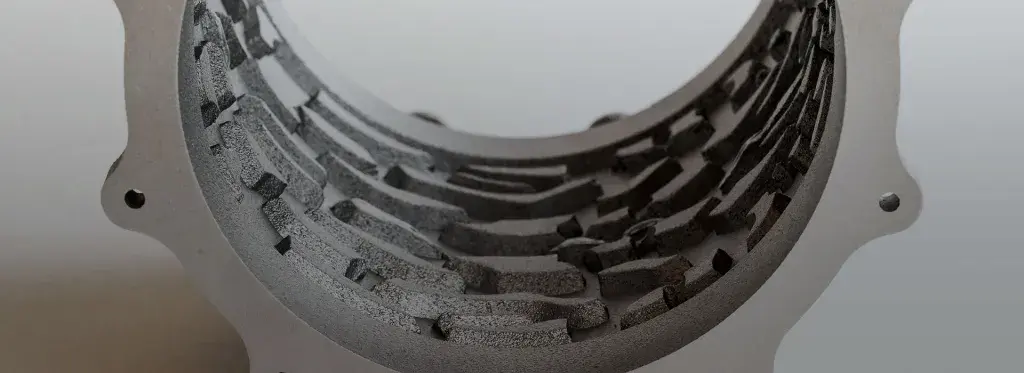

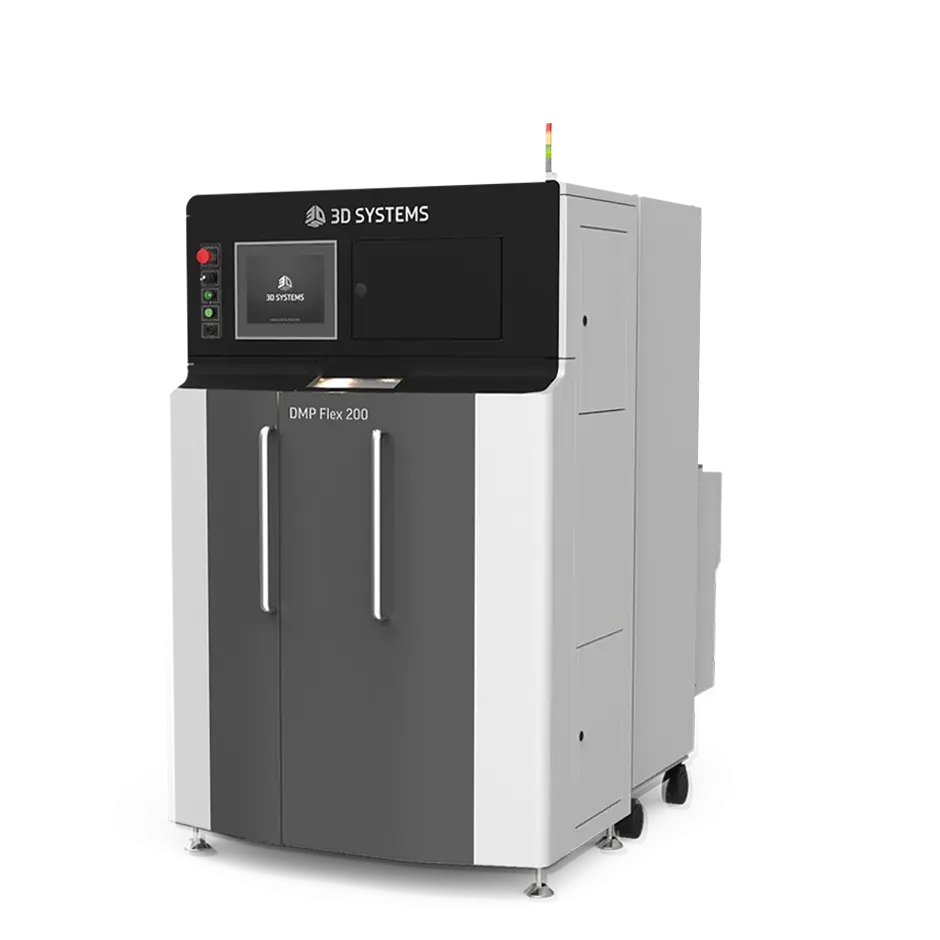

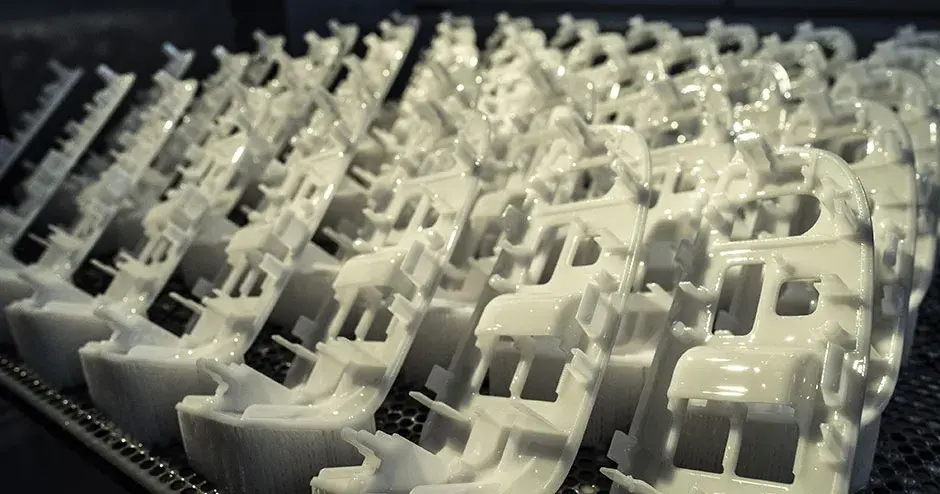

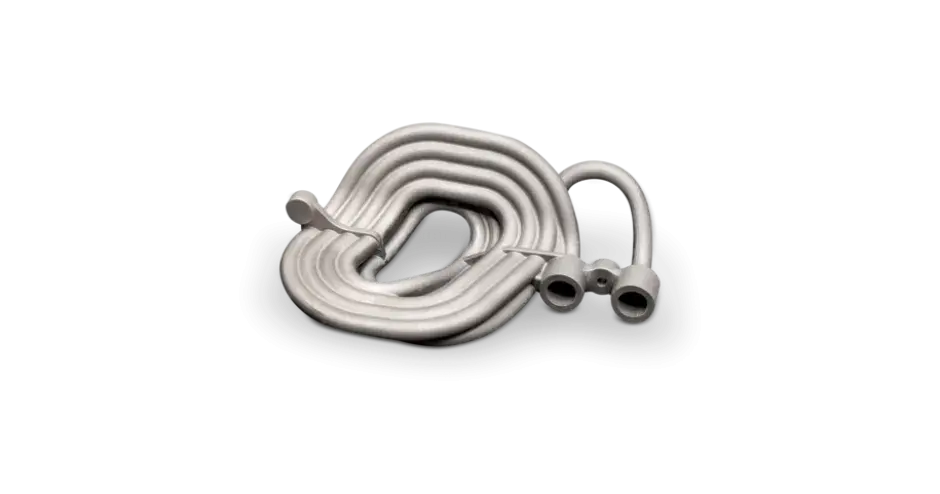

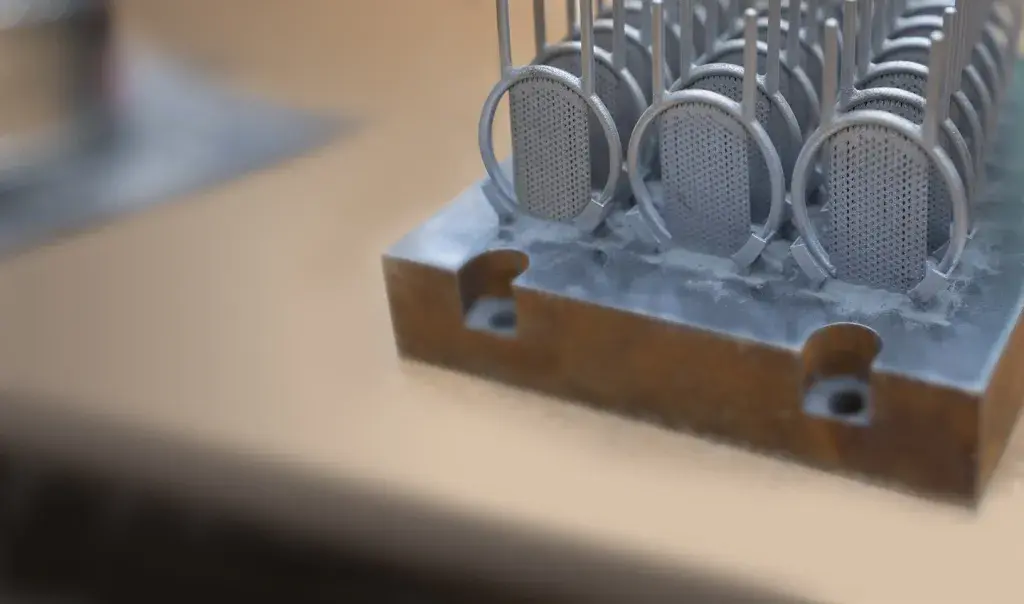

Der Direktmetalldruck (DMP), auch Direktes Metall-Lasersintern (DMLS) genannt, ist eine Technologie für die additive Fertigung von hochwertigen, komplexen Metallteilen auf Basis von 3D-CAD-Daten. Im Gerät wird ein Hochpräzisionslaser auf Metallpulverpartikel gerichtet, um selektiv nacheinander dünne, horizontale Metallschichten aufzubauen. Diese Spitzentechnologie ermöglicht die Produktion von Metallteilen mit anspruchsvollen Geometrien, was mit konventionellen subtraktiven Technologien oder Gießtechnologien nicht möglich wäre. Für den Druck von Entwürfen - von Prototypen bis zur Serienfertigung von bis zu 20.000 Einheiten - steht eine Vielzahl von Metallen zur Verfügung.