Kundenanforderungen

Treiben Sie die Kfz-Entwicklung schnell und kontinuierlich voran, um Leistungsverbesserungen zu erzielen.

Lösung

Hohe Geschwindigkeit, hohe Qualität und hoher Durchsatz beim 3D-Druck mit den besten Materialien unter Verwendung der bewährten Maschinen für Stereolithografie (SLA) und selektives Lasersintern (SLS) von 3D Systems.

Ergebnis

- 100–150 Teilesätze täglich gedruckt

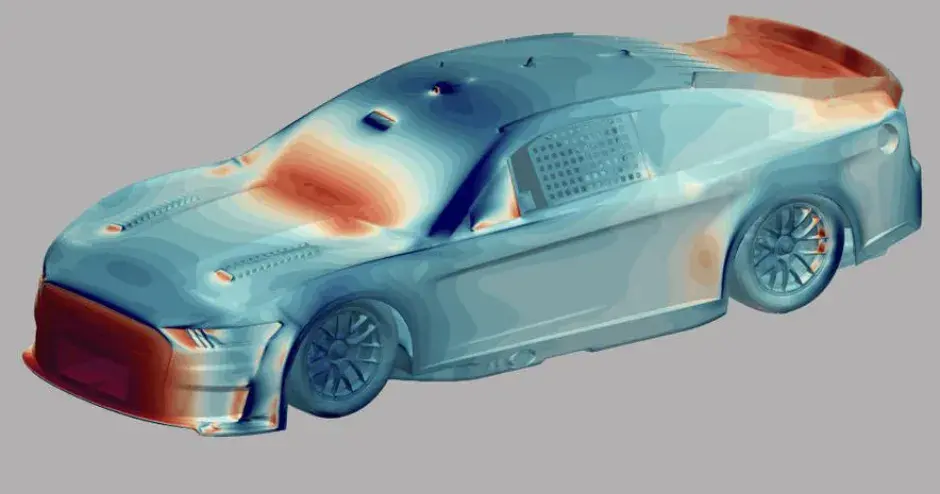

- Produktivere aerodynamische Entwicklungszyklen mit hoher Geschwindigkeit, hohem Durchsatz und hoher Genauigkeit der Testteile zur Optimierung der regulierten Testzeit

- Kostengünstige Herstellung von komplexen und kleinvolumigen Produktionsteilen und Werkzeugen

Die Sauber Motorsports AG hat eine hochproduktive Inhouse-Fabrik gebaut, um den hohen Bedarf an Tests im Windkanal zu unterstützen. Diese Fabrik wurde durch eine Lösung von 3D Systems und eine langfristige Partnerschaft ermöglicht. Die durchsatzstarken Anlagen sowie das Know-how von 3D Systems für solche Lösungen liefern in Verbindung mit erstklassigen Materialien die hochwertigen Teile, die Sauber benötigt, um mehr aerodynamische Modelliterationen zu testen.

Durchsatz auf Werksebene fördert eine kontinuierliche Entwicklung

Das Innovationstempo bei Sauber ist gnadenlos. Um die Fähigkeit zu maximieren, die schnelle Entwicklung ihrer Autos voranzutreiben, hat Sauber Engineering in einen Maschinenpark für die additive Fertigung investiert, der zu den größten seiner Art in Europa zählt. Teil dieses Maschinenparks sind fünfzehn 3D-Drucker von 3D Systems, die alle Technologien abdecken. Ausgewählt wurden diese Maschinen dank ihres bewährten Durchsatzes, der Qualität, der Genauigkeit und der Auswahl an erstklassigen Werkstoffen von 3D Systems.

Laut Christoph Hansen, Leiter Technologie und Innovation bei Sauber Engineering, ist die additive Fertigung ein integraler Bestandteil jedes Formel-1-Teams, da mit dieser Technik Teile schneller zur Verfügung stehen als mit herkömmlichen Fertigungsmethoden. „Es kann Wochen dauern, bis ein einziges Teil aus Kohlefaser fertig ist“, sagt Hansen. „Um all die Teile, die wir für die Weiterentwicklung benötigen, auf konventionelle Weise herzustellen, fehlt uns schlicht die Zeit.“

Da das Unternehmen schnell handeln muss, war die Vorlaufzeit laut Hansen der wichtigste Faktor bei der Auswahl eines 3D-Druckpartners. Es gab jedoch noch einen anderen wichtigen Aspekt: „Man muss mehr Optionen produzieren, um auf der Entwicklungsseite konkurrenzfähig zu sein. Es geht jedoch nicht nur darum, so viele Teile wie möglich rauszuhauen. Man muss auch testen und sicher sein, dass die Teile richtig geraten sind“, sagt Hansen.

Erstklassige Materialien sorgen für hochwertige Ergebnisse

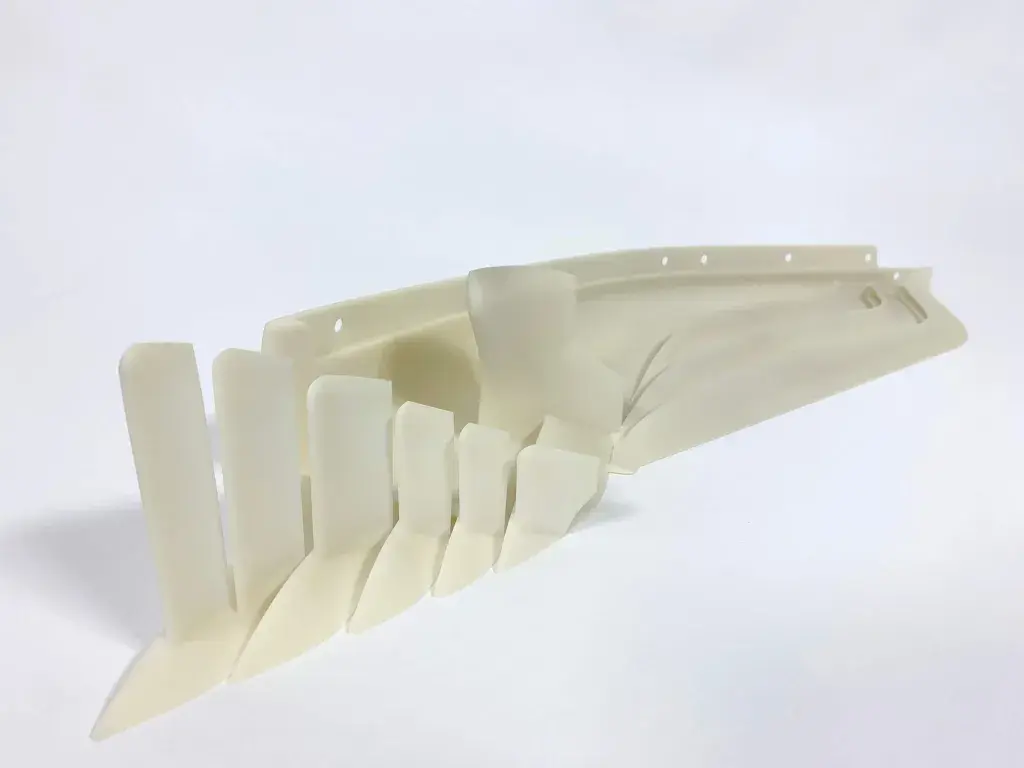

Für ein hohes Vertrauen in die Testergebnisse sind erstklassige Materialien erforderlich. Bei Sauber Group sind die Steifigkeit der Teile und die Oberflächengüte entscheidend. Sauber Engineering produziert täglich durchschnittlich 100–150 3D-gedruckte Teilesätze auf Maschinen von 3D Systems. Davon sind achtzig bis neunzig Prozent SLA-Teile für Windkanaltests, die mit einer Auswahl von Accura®-SLA-Materialien gedruckt werden, darunter:

-

Accura® HPC, ein Hochgeschwindigkeits-Nanokomposit mit hoher Steifigkeit

-

Accura® Bluestone, ein Verbundwerkstoff für stabile, hochsteife Teile

-

Accura® Xtreme, ein extrem zäher, grauer Kunststoff

Sauber Motorsport vertraut auf die Qualität der Accura-Materialien, die neben dem hohen Niveau der täglichen Teileproduktion entscheidend für den Fortschritt und letztendlich für den Erfolg des Teams sind. „Normalerweise stellen wir bei jedem Zyklus eine Verbesserung fest“, sagte Reto Trachsel, Leiter Aero Design bei Sauber Motorsport, „und wenn man jetzt 50 Zyklen schafft, macht das einen großen Unterschied.“ Je schneller wir die Teile produzieren können, desto kürzer sind unsere Entwicklungszyklen, und desto mehr Fortschritte können wir in der Aerodynamik machen.“

Bewährte Qualitätsmaschinen

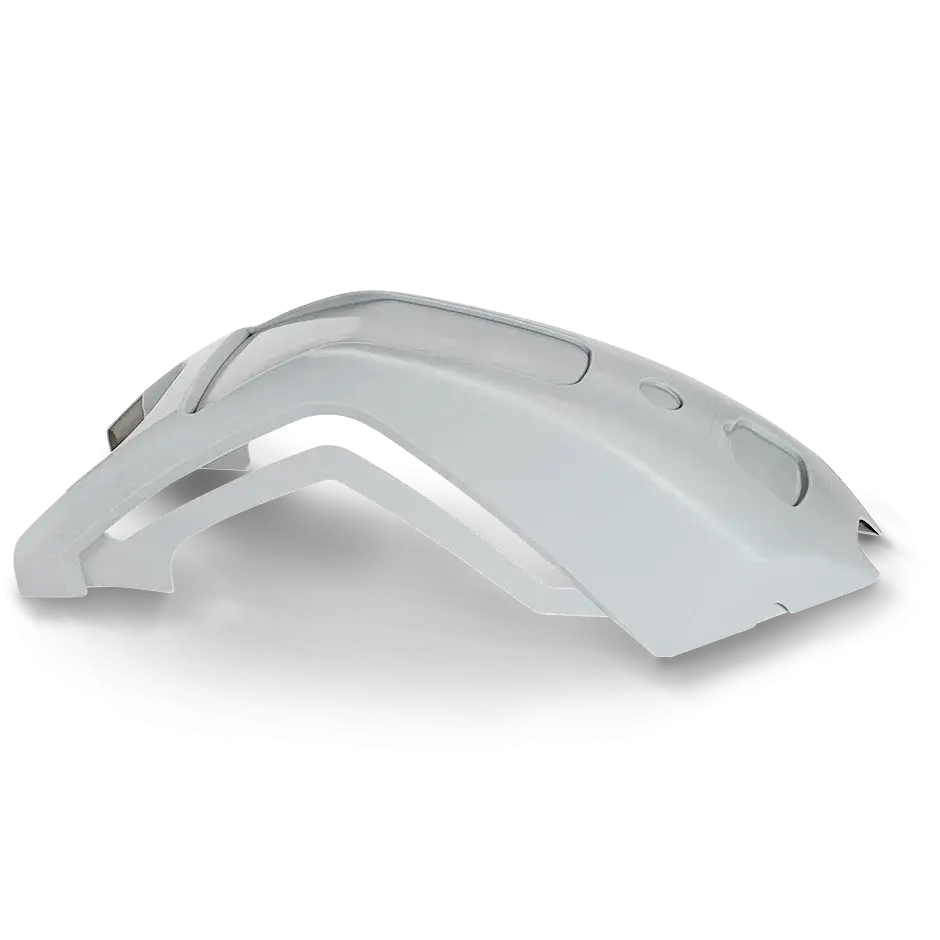

Sauber Engineering verwendet Drucker des Typs ProX® 800 von 3D Systems zur Herstellung seiner SLA-Teile. Dieser großformatige SLA-Drucker verfügt über eine maximale Bauraumgröße von 650 mm x 750 mm x 550 mm und liefert hohe Genauigkeit und Präzision. Durch die Verwendung von zwei Laserspotgrößen pro Schicht kann der ProX 800 hohe Druckgeschwindigkeiten beibehalten, ohne dass Details der Merkmale beeinträchtigt werden.

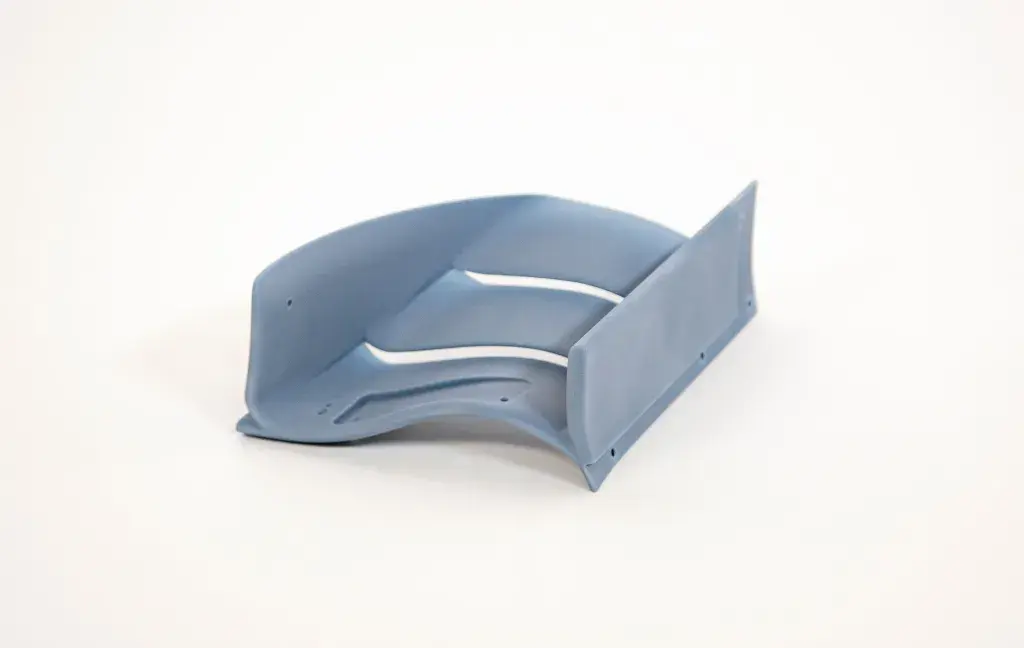

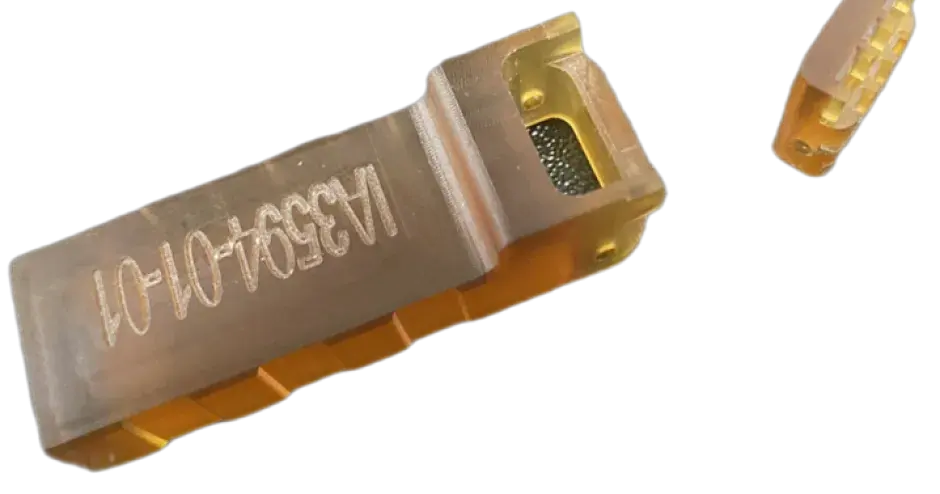

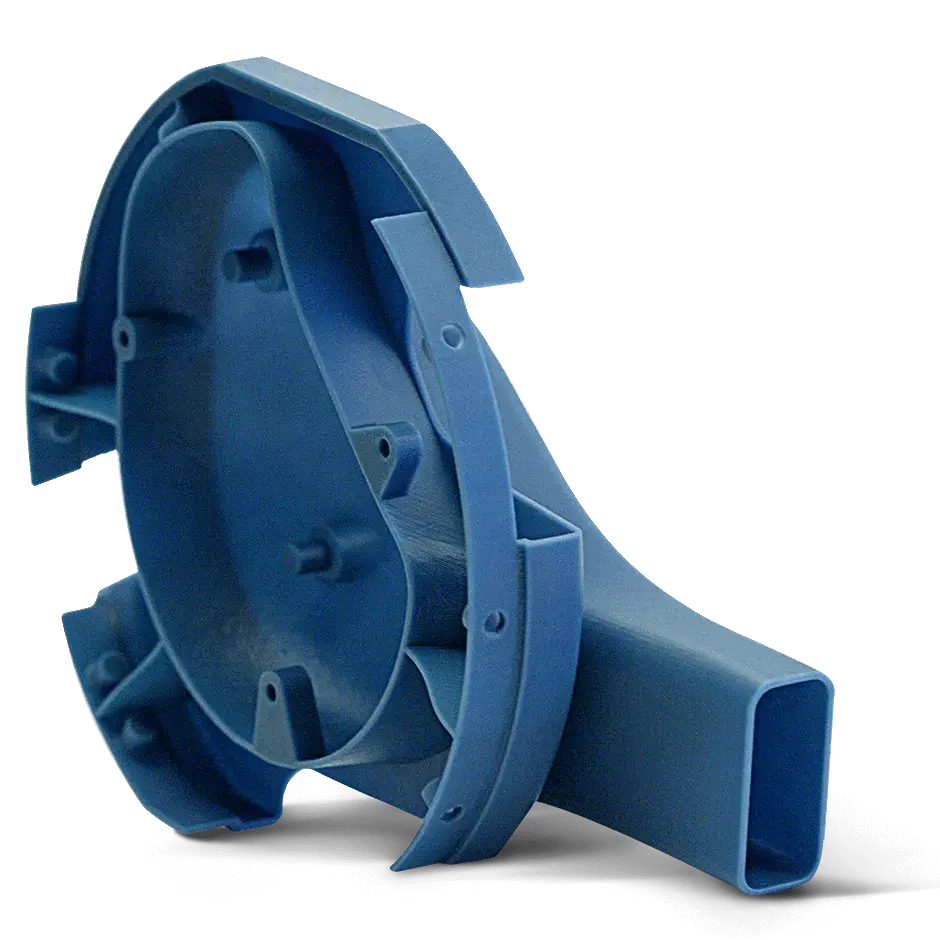

Abgesehen von Teilen für Windkanaltests nutzt Sauber Engineering SLA zur Herstellung von Kohlefaserwerkzeugen und SLS für verschiedene Zwecke, von unterschiedlichen Vorrichtungen und Werkzeugen bis hin zu Kleinserien, die für das Auto selbst verwendet werden. Dank der Kombination aus Komfort, Komplexität und Wirtschaftlichkeit, die die additive Fertigung bietet, setzt Sauber Engineering die Technologie für die Produktion von Endnutzungsteilen wie z. B. Kanäle, Elektronikboxen und Boxenstopp-Ausrüstung ein. Außerdem verwendet das Unternehmen ein proprietäres kohlenstoffverstärktes SLS-Material.

Laut Hansen war die Maschinenarchitektur der SLS-Technologie von 3D Systems ausschlaggebend für die Wahl dieser Anlage, da die SLS-Maschinen von 3D Systems anstelle eines Abstreifers einen Walzenmechanismus zum Auftragen der nachfolgenden Materialschichten verwenden. Diese Methode liefert eine glatte und vollständig geglättete Materialschicht, während ein Wischmechanismus das Material aufwirbeln und manchmal zu Systemabstürzen führen kann. Die Walzenmethode von 3D Systems verdichtet das Pulver und führt zu gleichmäßigen Schichten, die stärkere Teile liefern.

Produktivität nonstop fördert Innovation

In der hart umkämpften Welt der Formel 1 ist es eine Herausforderung, angesichts des immer strengeren Reglements ständig Fortschritte zu machen. Sauber Engineering meistert diese Herausforderung, indem das Unternehmen die bewährten Technologien von 3D Systems einsetzt, um seine Möglichkeiten zu maximieren. Eine eigene Fabrik mit Maschinen von 3D Systems ermöglicht Sauber Engineering eine Produktivität mit hohem Durchsatz, qualitativ hochwertige Teile und eine erstklassige Materialauswahl, um die Entwicklung immer schneller und weiter voranzutreiben. Sauber Engineering nutzt sein Fachwissen, das sich das Unternehmen durch die additive Fertigung im Motorsport erworben hat, und bietet Kunden in verschiedenen Branchen Teilefertigung an.