Durch die Zusammenarbeit mit 3D Systems, dem Pionier der additiven Fertigung, kann rms nun einen Powder-to-Package-Prozess anbieten, d. h. einen Komplettprozess, der vom Pulver bis zur einsatzgerechten Verpackung reicht. Der Powder-to-Package-Prozess umfasst den gesamten Workflow für die Fertigung und Nachverarbeitung, der von einer digitalen Datei zu einem sterilisierten, verpackten Endprodukt führt, das für den chirurgischen Einsatz bereit ist. 3D Systems hat rms im Verlauf von vier Jahren dabei geholfen, den Bestand an Direktmetalldruckern von einer Maschine auf 30 Maschinen auszubauen. Dabei wurde sichergestellt, dass alle Prozesse für alle Maschinen und Lieferketten wiederholbar sind, sodass die Produktionskapazitäten bedarfsgerecht skaliert werden können.

„Es war klar für uns, dass 3D Systems mit seiner Technologie im Gesundheitswesen Fuß gefasst hatte, und tatsächlich hat sich 3D Systems als großartiger Partner erwiesen. Wir konnten von den bereits vorhandenen Erfahrungen profitieren, erhielten Anleitung für den besten Einsatz der Geräte, entwickelten neue Perspektiven für unser Qualitätssystem und erhielten viele andere Hinweise.“

- Troy Olson, Director of Additive Manufacturing bei rms

Die Herausforderung

ÜBERGANG ZUR SKALIERTEN ADDITIVEN FERTIGUNG VON MEDIZINISCHEN VORRICHTUNGEN

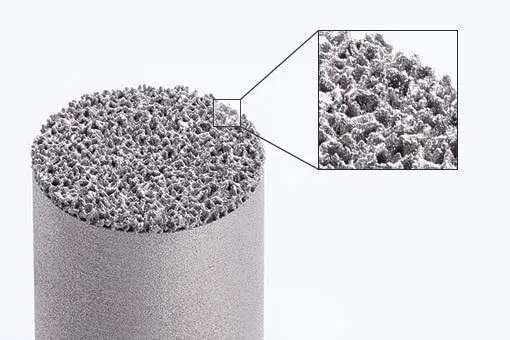

Um die Auslagerung der additiven Fertigung von orthopädischen Produkten erfolgreich abzuwickeln, ist es entscheidend, dass Originalhersteller mit Vertragspartnern zusammenarbeiten, die über fundiertes Wissen in der additiven Fertigung verfügen. Im Verlauf von über fünfzig Jahren hat sich rms den Ruf als erstklassiger Hersteller von Komponenten für medizinische Zwecke in konventionellen subtraktiven Fertigungsverfahren erworben. rms verfolgte die Entwicklung und die Fortschritte der additiven Fertigung und erkannte die Möglichkeit, durch additive Fertigung das Angebot für seine Kunden zu erweitern und Funktionseigenschaften anzubieten, die mit anderen Fertigungsverfahren nicht erzielt werden können.

Die Lösung

01 Bewährte Lösungen für das Gesundheitswesen

rms ging bei der Auswahl der additiven Fertigungstechnologie methodisch vor, um den Ruf des Unternehmens als Anbieter erstklassiger Qualitätsprodukte zu festigen und auszubauen. Nach einer gründlichen Überprüfung der verfügbaren Optionen entschied sich rms für 3D Systems. Ausschlaggebend dafür war die Erfolgsbilanz von 3D Systems bei Anwendungen für das Gesundheitswesen. 3D Systems hat bei der Herstellung von über zwei Millionen medizinischen Vorrichtungen (Stand 2021) umfangreiche Erfahrungen gesammelt und bisher über 90 medizinische Vorrichtungen mit FDA-Zulassung und CE-Kennzeichnung unterstützt.

Der kundenorientierte Ansatz von 3D Systems hilft Originalherstellern von Medizinprodukten, durch direkte Partnerschaft oder durch Vertragshersteller wie rms ihre Markteinführungsstrategien für neue Produkte zu beschleunigen. 3D Systems begann frühzeitig damit, Lücken im Kenntnisstand von rms auszufüllen, wodurch die Zusammenarbeit besonders wertvoll wurde. Dadurch gelang es rms, die additive Fertigung erfolgreich in das breite Produktportfolio des Unternehmens zu integrieren.

02 Technologietransfer

rms hat sich die jahrzehntelangen Erfahrungen der Application Innovation Group von 3D Systems zunutze gemacht und so die bestmöglichen Anwendungsergebnisse erzielt. Die Beratung durch das Healthcare-Team von 3D Systems und der Transfer der Technologien von 3D Systems half rms bei der Entscheidung, auf die additive Fertigung umzusteigen, um ohne Probleme einen neuen Fertigungsprozess einzuleiten. „3D Systems hat uns enorm geholfen. In der Anfangsphase mussten wir viel lernen, aber jetzt haben unsere Mitarbeiter das notwendige Know-how, um die vielen Vorteile der additiven Fertigung zu nutzen“, so Lee Zachman, Geschäftsführer von rms.

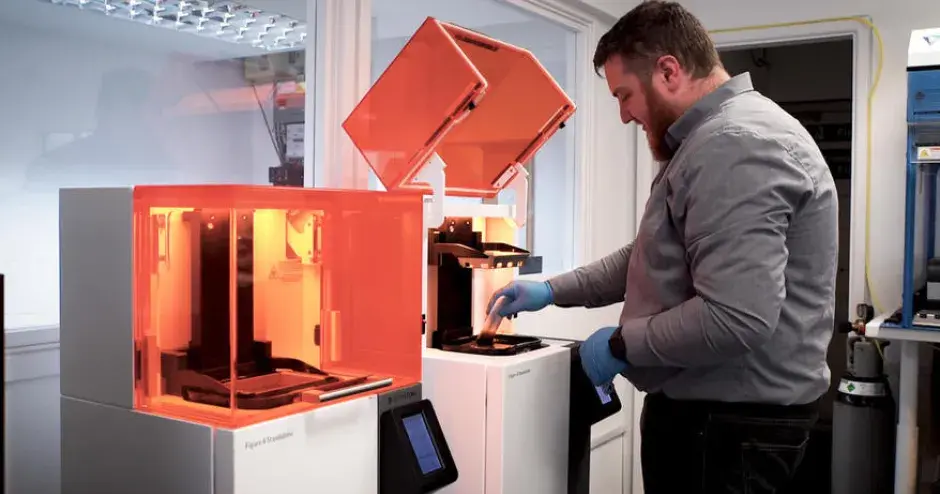

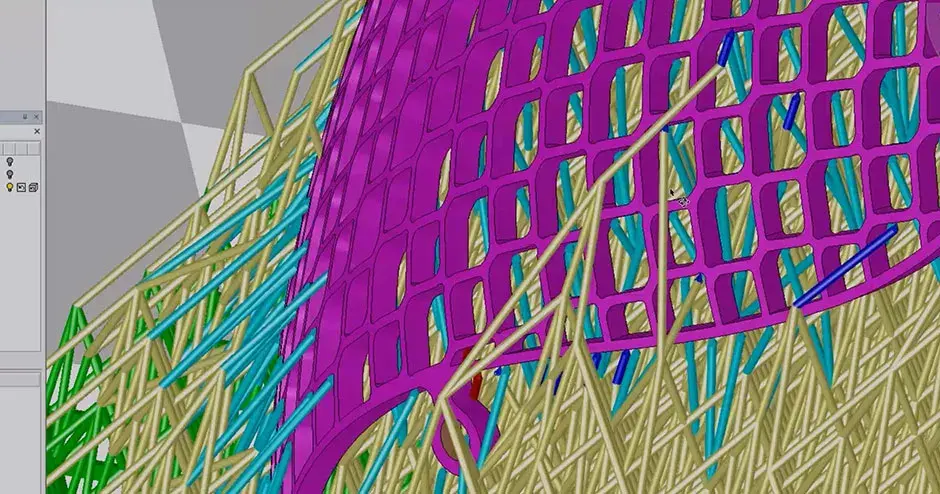

Mithilfe von 3D Systems konnte rms beim Übergang zum Metalldruck eine erhebliche Zeitersparnis erzielen und sicherstellen, dass die Druckergebnisse den Anforderungen entsprechen. Durch den Transfer von Technologien werden vorab entwickelte Druckdateien und -prozesse bereitgestellt, die durch professionelles Account Management, Beratung, Schulungen für vorqualifizierte additive Fertigungsprozesse und Unterstützung bei der Installation ergänzt werden. Der Technologietransfer erstreckt sich außerdem auf Hilfestellung bei der Bedienung der Maschine, der Programmierung des Druckers, des Einrichtens von Dateien für den Druck, der Abstützung, Ausrichtung sowie Nachbearbeitung der Teile und bei anderen spezialisierten Aufgaben.

03 Hochwertiges Metalladditiv

Neben branchenspezifischen Fachkenntnissen in additiver Fertigung bietet 3D Systems eine ideale additive Lösung, die in Bezug auf Druckqualität und Materialeigenschaften alle Anforderungen erfüllt, die für Teile wie die von rms produzierten Implantate entscheidend sind. Der erstklassige Sauerstoffpegel (<25 ppm) und die inerte Druckatmosphäre der DMP-Systeme von 3D Systems für den Direktmetalldruck gewährleisten außergewöhnlich robuste und präzise Teile mit hoher chemischer Reinheit. Diese Systeme bieten wiederholbare Prozesse, die für Originalhersteller medizinischer Vorrichtungen bei der Fertigung von Implantaten besonders wichtig sind. Die Maschinen von 3D Systems ermöglichen eine problemlose Skalierung der Produktion, da für jedes Teil immer dasselbe digitale Datenpaket verwendet wird. So entstehen identische Produkte auf allen DMP-Maschinen ohne globale Offsets. rms setzt eine Kombination von älteren DMP-Druckern und Druckern des Typs DMP Flex 350 ein.

04 Skalierbare Produktion

Seitdem die erste Maschine für die additive Fertigung eingerichtet wurde, hat rms sein internes Fachwissen enorm ausgeweitet. rms erledigt alle Post-Printing-Schritte, die für die Vorbereitung von Produkten auf die endgültige Lieferung notwendig sind, u.a. Wärmebehandlung, Veredelung, Reinigung, Verpackung und Sterilisierung, und verfügt über ein eigenes Labor zum Testen von Werkstoffen und gedruckten Teststäben. Durch die Partnerschaft mit 3D Systems und die jahrzehntelangen Erfahrungen in der additiven Fertigung, die durch diese Partnerschaft verfügbar sind, konnte rms den Umstieg auf die additive Fertigung in einem optimierten und beschleunigten Verfahren abwickeln und dabei sicherstellen, dass die Investitionen in eine neue Technologie und einen neuen Prozess den gewünschten Erfolg bringen.

Laut Zachman eröffnen sich damit „neue Möglichkeiten außerhalb von Wirbelsäulenimplantaten. Wir befinden uns in einer sehr guten Position. Die harte Arbeit, die dazu notwendig war, hat sich gelohnt.“ rms hat kürzlich die Abteilung für additive Fertigung in eine eigenständige Geschäftseinheit innerhalb von rms mit dedizierten Ressourcen in den Bereichen Technik, Qualität und Betriebsführung umstrukturiert.