Die Herausforderung

Entwicklung biokompatibler und funktionsfähiger Mikrofluid-Komponenten für schnelle und portable diagnostische Tests.

Lösung

Figure 4 Standalone von 3D Systems und biokompatible Werkstoffe in Produktionsqualität.

Ergebnisse

- Schnelle Iteration von biokompatiblen Mikrofluidik-Verteilern;

- Biokompatible Materialien hemmen nicht erforderliche biochemische Reaktionen;

- Batch-Nachbearbeitung für mehr Effizienz;

- Die Schnelligkeit und Genauigkeit der in 3D gedruckten Teile erlauben größere Freiheiten beim Design.

Der plötzliche und alarmierende weltweite Anstieg von COVID-19 hat die Bedeutung einer zugänglichen und schnellen Krankheitserkennung unterstrichen. Testmöglichkeiten ermöglichen nicht nur eine bessere Eindämmung von Krankheiten, um eine weitere Ausbreitung zu verhindern, sondern erlauben Epidemiologen einen zusätzlichen Informationsgewinn, damit diese eine ansonsten unsichtbare und rätselhafte Bedrohung besser verstehen können. Von der Aufdeckung der Übertragungswege bis hin zu den Infektionsraten - wie wichtig die Testung auf Infektionskrankheiten ist, ist inzwischen weltweit zu spüren.

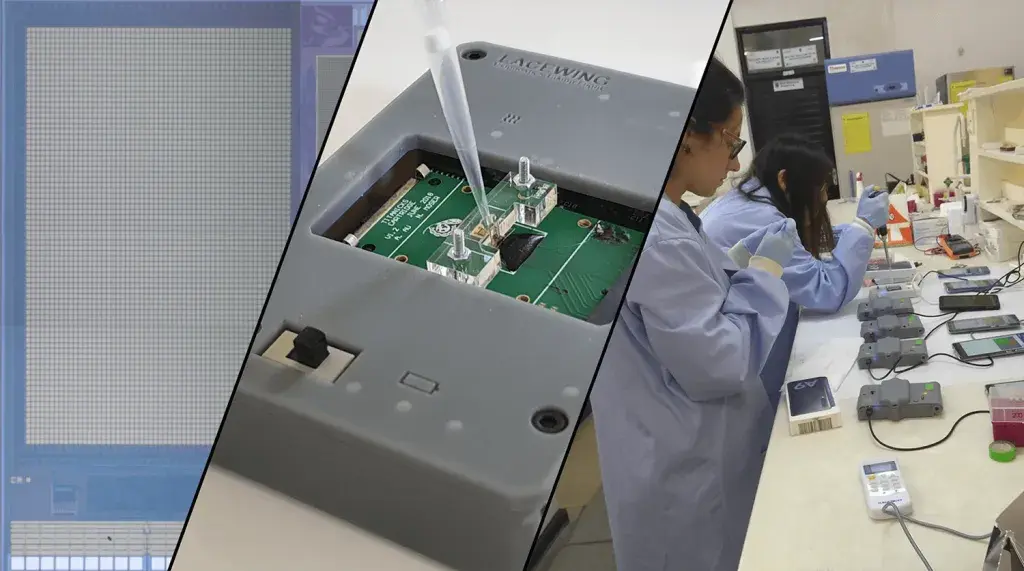

Ein Forscherteam am Imperial College London unter der Leitung von Dr. Pantelis Georgiou geht dieses Problem mit einem Projekt namens Lacewing zum Erregernachweis frontal an. Lacewing ermöglicht eine Testung auf Krankheiten - u. a. auf SARS-CoV-2-RNA - in tragbarer Form und automatisiert die Verfolgung des Krankheitsverlaufs durch Geotagging. Die Ergebnisse werden innerhalb von 20 Minuten über eine Smartphone-App geliefert, die mit einem Cloud-Server synchronisiert wird. Es handelt sich um eine hochentwickelte „Lab-on-a-Chip“-Plattform, die durch die Kombination von Molekularbiologie und modernster Technologie die Zugangs- und Informationslücken in der Welt der Diagnostik zu schließen verspricht. Während andere diagnostische Technologien große und teure optische Geräte erfordern, ist die elektrische Abtastmethode und die geringe Größe von Lacewing eine echte Weiterentwicklung des Ansatzes.

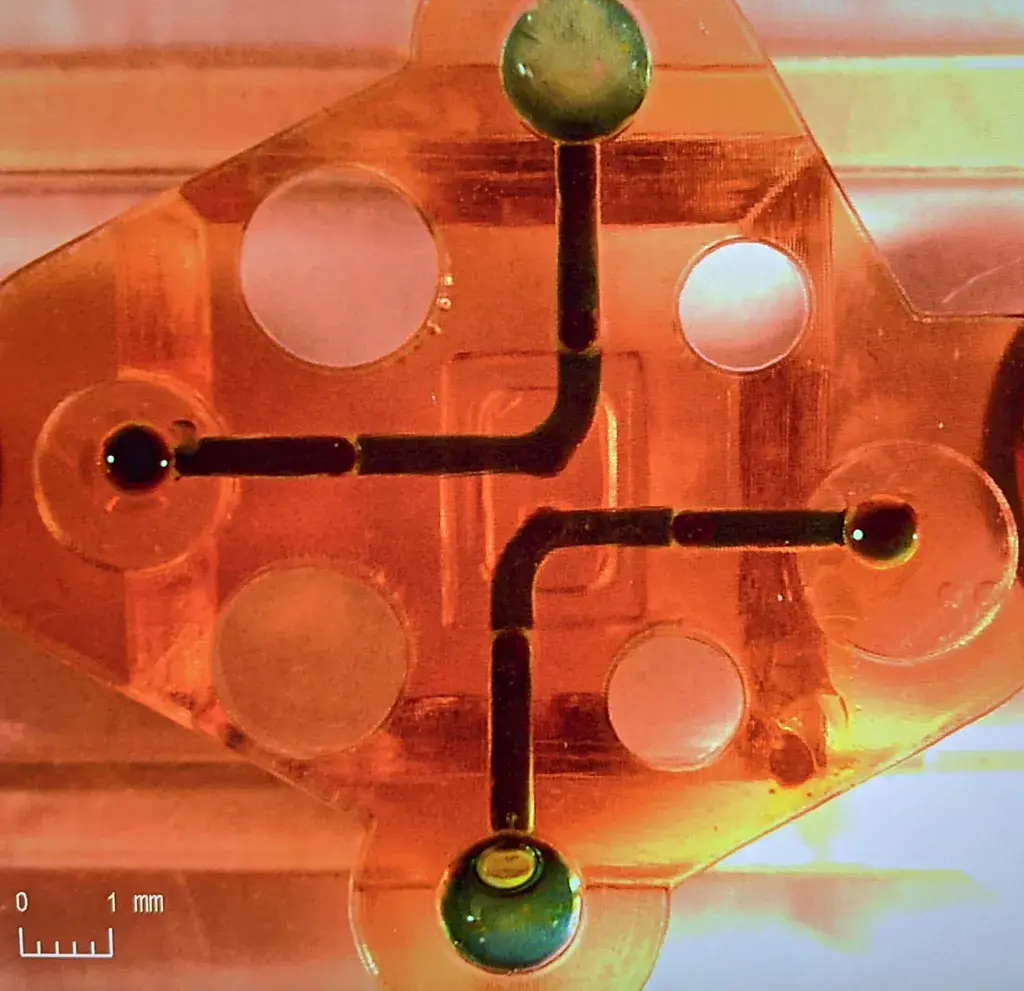

Die wichtigste Technologie hinter Lacewing sind der 3D-Drucker Figure 4® Standalone von 3D Systems und biokompatible, Werkstoffe in Produktionsqualität. Laut Matthew Cavuto, Doktorand und Forschungsassistent am Imperial College, wurden wichtige Lacewing-Komponenten mit Blick auf die von Figure 4 gebotenen Funktionen entwickelt. Das System wurde sowohl für die Fertigung von Prototypen als auch die Herstellung von Mikrofluid-Komponenten und funktionalen Komponenten eingesetzt. „Mikrofluidik ist eine heikle Sache. Die Fertigung erfordert üblicherweise langsame, teure und arbeitsintensive Reinraumprozesse“, sagt Cavuto. „Mit dem Figure 4 sind wir jetzt in der Lage, schnell Teile auf dem Chip zu drucken, die komplexe interne 3D-Fluidikkanäle für den Transport von Probenflüssigkeit zu verschiedenen Sensorbereichen besitzen. Dies verbessert unsere Mikrofluid-Produktionsmöglichkeiten erheblich.“

So wichtig der Designprozess in diesem Projekt ist, ist er doch nur ein Teil einer hoch entwickelten Lösung. Zusätzlich zu der Baukomplexität und Detailtreue, die Figure 4 von 3D Systems ermöglicht, waren die Druckgeschwindigkeit, Druckqualität und biokompatiblen Materialoptionen dieser 3D-Drucklösung dem Forschungsteam eine große Hilfe.

Schnelle Iterationen als Antwort auf den COVID-19-Testbedarf

Die Lacewing-Plattform befindet sich seit etwas mehr als zwei Jahren in der Entwicklung. Bei der Plattform handelt es sich um einen molekulardiagnostischen Test, der die DNA oder RNA eines Krankheitserregers in einer Patientenprobe identifizieren kann. Mit dieser Art von Test kann nicht nur die Infektion mit einer bestimmten Krankheit (Dengue, Malaria, Tuberkulose, COVID-19 usw.), sondern auch der Schweregrad der Krankheitssymptome festgestellt werden.

Vor dem Ausbruch von COVID-19 war es das Ziel der Entwicklung, tragbare Tests in entlegenen Gebieten der Welt zu ermöglichen. Obwohl Tragbarkeit im Smartphone-Zeitalter oft als selbstverständlich angesehen wird, erforderte die molekulare Diagnostik herkömmlicherweise eine große und teure Laborausrüstung. Lacewing hat die bisherige optische Technik durch eine elektrische Technik mittels Mikrochips ersetzt. Nach der schnellen Entwicklung eines Prototypen wurden die Teile iteriert und unter Verwendung eines Figure 4 Standalone und geeigneter biokompatibler Werkstoffe hergestellt. Jede Lacewing-Mikrofluidik-Patrone ist ungefähr 30 mm x 6 mm x 5 mm groß und wurde in 10-Mikron-Schichten gedruckt.

Als das Forschungsteam damit begann, den Test an die globalen Testanforderungen von COVID-19 anzupassen, wurden fast täglich neue Entwürfe gedruckt. Laut Cavuto war die Geschwindigkeit der Maschine hierbei von großem Vorteil. „Ab einem gewissen Zeitpunkt konnte ich mit dem Figure 4 an einem einzigen Tag bis zu drei Versionen einer bestimmten Komponente drucken und testen“, sagte er. Da Entwürfe schnell iteriert werden können, konnte man etwas Neues ausprobieren. Das Experimentieren und die schnellere Gewinnung von Informationen haben zu Verbesserungen im gesamten System geführt. „Wir haben in den letzten 2 Monaten bestimmt 30 Versionen durchlaufen“, sagt Cavuto.

Das Team entwirft alle seine Teile in SOLIDWORKS und verwendet die Software 3D Sprint®, um die einzelnen Druckvorgänge einzurichten. 3D Sprint ist eine komplette Software von 3D Systems zur Vorbereitung, Optimierung und Verwaltung des 3D-Druckprozesses, die dem Forschungsteam bei der Suche und Lösung unerwarteter Probleme geholfen hat. „Gelegentlich bekommen wir einen STL-Fehler, den 3D Sprint für uns in der Prepare-Registerkarte lösen kann“, sagt Cavuto.

Die frühere Erfahrung mit vielen anderen 3D-Druckern habe gezeigt, so Cavuto, dass der Figure 4 anders ist, da es beim Drucken weniger Hindernisse bzgl. Zeit, Kosten und Qualität gibt. Bei anderen Druckern habe er sich häufiger die Frage gestellt, ob sich ein Druck sowohl hinsichtlich des Zeit- als auch des Materialaufwands lohnen würde. Der Figure 4 hat diese Problematik beseitigt. „Ich drucke ein Teil aus und schaue, ob es funktioniert. Wenn nicht, gestalte ich das Design um und drucke es nur wenige Stunden später aufs Neue“, sagt Cavuto. „Ich bin in der Lage, superschnell zu iterieren, einfach weil der Drucker so schnell ist.“

Wirklich biokompatible Materialien hemmen die chemische Reaktion nicht

Trotz des Zeitdrucks für schnelle Testmöglichkeiten war Geschwindigkeit für das Forschungsteam nicht der wichtigste Faktor. Da diese Anwendung in direkten Kontakt mit der DNA kommt, ist sie nur mit bestimmten biokompatiblen Materialien möglich.

Das Team des Imperial College verwendet Figure 4® MED-AMB 10, ein transparenter bernsteinfarbener Werkstoff, der die Standards ISO 10993-5 & -10 für Biokompatibilität (Zytotoxizität, Sensibilisierung und Reizung) * erfüllt und im Autoklav sterilisierbar ist. Dieser Werkstoff wird für die lichtdurchlässigen Mikrofluidik-Verteiler verwendet. „Figure 4 MED-AMB 10 hat eine beeindruckende Biokompatibilität für unsere PCR-Reaktionen gezeigt“, sagt Cavuto. „Viele Materialien, die wir in der Vergangenheit ausprobiert haben, hatten hemmende Wirkung. Figure 4 MED-AMB 10 wies jedoch nur eine geringe Wechselwirkung mit unseren chemischen Reaktionen auf.“ Dies ist für das gesamte Projekt von entscheidender Bedeutung, da jede Störung durch die Produktionsmaterialien die zu beobachtende Reaktion verzögern oder verhindern könnte.

Verwendung des vielfältigen Werkstoffportfolios von Figure 4

Für den Druck der Mikrofluidik-Komponenten für Lacewing verwendet das Team nicht nur Figure 4 MED-AMB 10, sondern auch Figure 4® PRO-BLK-10, einen steifen, hitzebeständigen Werkstoff in Produktionsqualität, für das Gerätegehäuse und Figure 4® RUBBER-65A BLK, ein neu vorgestelltes Elastomer, für alle Dichtungen im Gerät. Ein Teil von Lacewing besteht sogar aus Figure 4® FLEX-BLK 20, einem Werkstoff in Produktionsqualität mit dem Aussehen und der Haptik von Polypropylen. Neben der Elektronik und etwas Hardware wird derzeit fast das gesamte Gerät mit dem Figure 4-System hergestellt.

Vollständig gereinigt und nachbearbeitet in weniger als 20 Minuten

Eine saubere und glatte Oberfläche ist entscheidend für die beabsichtigte Funktionalität der Lacewing-Patronen. Daher verzichtet das Forschungsteam auf jegliche Verschachtelungs- oder Stapelfähigkeit von Figure 4 und druckt nur die Schichten einzelner Patronen. Da sich das Projekt noch in der Entwurfsphase befindet, hat das Team die Bauplatte noch nicht vollständig beladen. Es schätzt jedoch einen maximal möglichen Druck von etwa dreißig Mikrofluidik-Patronen gleichzeitig.

Angesichts der Sensibilität der Anwendung ist die Nachbearbeitung entscheidend. Nach dem Druck werden die Teile in einem IPA-Bad gewaschen, gehärtet, geschliffen und erneut gewaschen, um sicherzustellen, dass alle Teile sauber und frei von Rückständen oder Schleifpartikeln sind. „Wir wollen eine Kontamination um jeden Preis vermeiden“, sagt Cavuto. „Für eine erfolgreiche Reaktion und eine genaue Diagnose ist es wichtig, dass die Teile sauber und steril sind.“

Insgesamt schätzt Cavuto, dass die Nachbearbeitung weniger als zwanzig Minuten dauert, und viele Teile können den Prozess auf einmal durchlaufen.

Neue Möglichkeiten für Entwicklung und Innovation

„Figure 4 hat eine Veränderung bewirkt bei dem, was ich drucken kann, oder was ich zu kreieren imstande bin“, sagt Cavuto. „In Bezug auf Auflösung, Geschwindigkeit, Oberflächenqualität, Materialauswahl und Biokompatibilität gibt es nichts, was sich mit Figure 4 vergleichen ließe, und ich habe wahrscheinlich jede Bauart von 3D-Druckern eingesetzt, die man sich vorstellen kann.“

Das Forschungsteam des Imperial College plant, den COVID-19-Test demnächst beim United Kingdom National Health Service (NHS) validieren zu lassen und damit den Weg für eine skalierte Produktion innerhalb der nächsten sechs Monate zu ebnen. Einen vollständigen Einblick in die Funktionsweise von Lacewing erhalten Sie auf dieser Informationsseite des Forschungsteams des Imperial College.

Um mehr über Figure 4 und biokompatible, produktionstaugliche Werkstoffe von 3D Systems zu erfahren, laden Sie unseren Materialleitfaden herunter.

* Die Biokompatibilität basiert auf Tests von 3D Systems mit einer einzelnen Geometrie und einem Probensatz nach ISO 10993-5 und ‑10. Anwender sollten die Gebrauchstauglichkeit und Biokompatibilität ihrer Anwendungen für ihre Zwecke überprüfen.