Point Designs ist ein innovatives Unternehmen auf dem Gebiet der Teilhandprothetik, das robuste Lösungen für künstliche Finger anbietet, die auf einer Kombination aus additiver Fertigung, mechanischem Design und klinischer Versorgung aufbauen. Point Designs wurde von Forschern des Biomechatronics Development Laboratory an der University of Colorado gegründet. Das Unternehmen benötigte Unterstützung bei der Herstellung, als die Nachfrage nach seinen Produkten die internen Kapazitäten überstieg. Durch die Hinzuziehung von 3D Systems als Produktionspartner konnte Point Designs sein Lieferproblem lösen und seinen Produktentwicklungsprozess vorantreiben. Die enge Zusammenarbeit mit den Experten von 3D Systems ermöglichte die Umstellung von Stahl auf Titan innerhalb von nur sechs Monaten, eine effizientere Gestaltung der Arbeitsabläufe und das Sammeln wertvoller Informationen zur Weiterentwicklung des unternehmenseigenen Portfolios.

„Seit wir mit 3D Systems zusammenarbeiten, haben wir unser internes Designprotokoll deutlich verfeinert. 3D Systems hat uns neue Perspektiven für die Optimierung unserer Designs aufgezeigt und unsere Kenntnisse erweitert, was den 3D-Druck hoher Stückzahlen, die Verbesserung der Nachbearbeitungsmethoden und die Steigerung des Ertrags an hochpräzisen Komponenten von der jeweiligen Druckplatte angeht.“

- Levin Sliker, Mitbegründer & CEO von Point Designs

Die Herausforderung

PARTNER FÜR DIE PRODUKTION VON KOMPONENTEN FÜR TEILHANDPROTHESEN

Point Designs hatte zu Beginn des Projekts Zugang zu den Laborressourcen an der University of Colorado. Von Anfang an baute das Unternehmen bei der Entwicklung seiner Point-Digit-Lösung auf den 3D-Druck. Da die Lösung jedoch immer beliebter wurde, brauchte das Unternehmen einen Partner, der ihm bei der Erweiterung seiner Kapazitäten half. Die Erfolgsbilanz von 3D Systems bei der Herstellung medizinischer Geräte, das Fachwissen im Bereich des hochwertigen, wiederholbaren Titandrucks und die genaue Kenntnis der additiven Fertigungstechnologien und -prozesse waren ausschlaggebend für die Entscheidung von Point Designs. Gemeinsam passten die Unternehmen die Point-Digit-Lösung an Titan an und verkürzten die Zeit bis zur Marktreife, um funktionale, ästhetische und optimierte Produktkomponenten zu erhalten.

Die Lösung

01 Zusammenarbeit bei der Weiterentwicklung des Designs für die additive Fertigung

Bei der Entwicklung seiner Point-Digit-Lösung nutzte Point Designs die Vorteile des Designs für die additive Fertigung (DfAM). Dieses kam für die Vor-Ort-Fertigung von organischen Formen, halbhohlen Strukturen und Baugruppen zum Einsatz. Die Herstellung derartiger Teile und Funktionen ist ausschließlich durch die additive Fertigung möglich - ein überzeugender Grund für die Nutzung der Technologie. So können Teile speziell im Hinblick auf ihre beabsichtigte Funktion entwickelt werden, und das bei geringerem Gewicht und reduzierten Montageanforderungen. Ein erfolgreicher 3D-Druck kann jedoch schwierig sein, insbesondere dann, wenn das Endprodukt kleinteilige Mechaniken enthält, die strenge Toleranzen erfordern. Laut Levin Sliker, CEO von Point Designs, hat die Zusammenarbeit mit 3D Systems seinem Team bei der Verbesserung der Designs und Optimierung des Druckprozesses geholfen.

Ein funktionsfähiges Scharnier ist eines der Teile, dessen Herstellung durch die additive Fertigung ermöglicht wurde und das bei Point Designs zum Einsatz kommt. Das Scharnier wird als Baugruppe an Ort und Stelle gedruckt. Es erlaubt eine Drehung für natürlichere Bewegungen. Laut Sliker ist die Möglichkeit, diese Baugruppe an Ort und Stelle zu drucken, ein unglaublicher Vorteil, da die Scharnierkomponenten nicht nur klein sind, sondern es sich auch um innenliegende Komponenten handelt. „Es wäre schwierig, wenn nicht gar unmöglich, sie auf andere Weise zu montieren“, sagt Sliker. „Es wäre nicht nur zeitaufwändig, sondern man müsste auch die Übersicht über einige wirklich winzige Teile behalten. Das Drucken aller Teile an Ort und Stelle mit einem funktionsfähigen Scharnier vereinfacht unsere Montage und Fertigung."

02 Beratung im Hinblick auf eine optimierte Druckstrategie für die Massenproduktion

Trotz der kurzen Zeitspanne bis zur Produkteinführung hatte Point Designs zu Beginn der Zusammenarbeit mit 3D Systems einige konstruktionstechnische Herausforderungen zu bewältigen, insbesondere was die Ausrichtung der Teile anging. Point Designs hatte sich für eine bestimmte Druckausrichtung entschieden, um den kritischen Abmessungen und engen Toleranzen seiner Endprodukte gerecht zu werden. Diese Ausrichtung war jedoch nicht für die skalierte Produktion optimiert. Ziel der Zusammenarbeit zwischen 3D Systems und Point Designs war die Entwicklung einer neuer Druckstrategie, mit der wesentlich mehr Teile in einem einzigen Druckvorgang unter Berücksichtigung nachgelagerter Prozesse gedruckt werden können. Um Narbenbildung auf kritischen Oberflächen zu vermeiden, arbeiteten die beiden Unternehmen gemeinsam an der Entwicklung von Stützstrukturen, die sich leicht entfernen lassen, sowie an Nachbearbeitungstechniken, die die gewünschte Oberflächengüte erzielen.

„Indem wir die Teile in einer anderen Ausrichtung positionierten, konnten wir die Anzahl der Teile, die wir auf einer einzigen Bauplatte herstellen konnten, verdoppeln.“

- Levin Sliker, Mitbegründer & CEO von Point Designs

03 Übergang zum Qualitätsmaterial Titan

Bei der Suche nach einem Fertigungspartner ging es Point Designs hauptsächlich um die Fertigungskapazität. Ein besonderer Bonus, der mit der Entscheidung für 3D Systems kam, war die Möglichkeit des Druckes mit Titan, so Sliker. Hiervon profitiert jedoch nicht nur Point Designs. Als Endnutzer der Point-Design-Lösung hat Jeff Soelberg sowohl die Stahl- als auch die Titanversion getragen. Der Unterschied, den die Gewichtsreduzierung von 30 % durch das neue Material ausmachte, war sofort spürbar. Wenn er das Stahlgerät trug, sagte Soelberg, habe es sich angefühlt, als würde er ein kleines Gewicht mit sich herumtragen: „Nach dem Wechsel zu Titan ist das Gerät so viel leichter, und es fühlt sich viel natürlicher an."

Nicht nur die Gewichtsreduzierung wird von unzähligen Endnutzern positiv bewertet. Auch das Material und das Design der Geräte werden sehr geschätzt, da diese robust, langlebig und leicht zu reinigen sind. Die Träger können die Geräte wie normale Finger in allen Situationen einsetzen. So sagte Soelberg, dass er 95 % der Dinge, die er vor dem Unfall getan habe, jetzt wieder tun könne.

Während der Umstellung auf den anderen Werkstoff half 3D Systems Point Designs bei der Bewältigung spezifischer Herausforderungen, die sich beim Druck mit Titan ergeben. Außerdem gab 3D Systems Know-how weiter, welches auch in zukünftige Projekte einfließen kann. Dazu gehörte in erster Linie die Unterstützung bei der Entwicklung von Produkten, die dem Schrumpfungsfaktor von Titan Rechnung tragen. „Durch die Zusammenarbeit mit dem Team von 3D Systems haben wir unseren Designprozess für bestehende und zukünftige Produkte auf jeden Fall verbessert. So können wir das nächste Produkt einfacher implementieren und schneller eine eingefrorene Konstruktionsdatei für die Massenproduktion erstellen“, sagte Sliker.

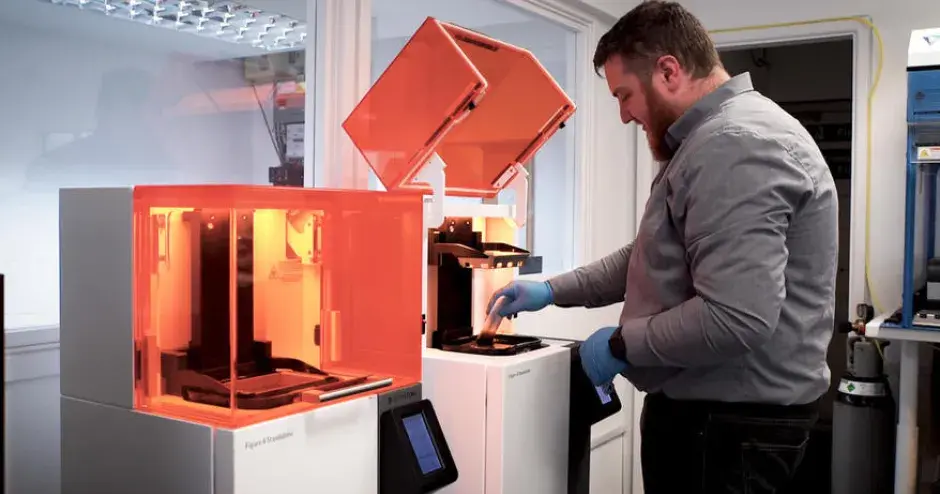

Die Lösung Point Digit 2.0 aus Titan wird mit der DMP-Technologie (Direct Metal Printing) von 3D Systems und dem Werkstoff LaserForm Ti Gr23 (A) gedruckt. Diese Technologie zeichnet sich durch den besten Sauerstoffgehalt seiner Klasse (<25 ppm) und eine inerte Druckatmosphäre aus und führt zu außergewöhnlich stabilen und präzisen Teile mit hoher chemischer Reinheit und Wiederholbarkeit. Die Maschinen von 3D Systems ermöglichen eine problemlose Skalierung der Produktion, da für jedes Teil immer dasselbe digitale Datenpaket verwendet wird. So entstehen identische Produkte auf allen DMP-Maschinen ohne globale Offsets.

04 Weniger Montagearbeit

Point Designs und 3D Systems arbeiten gemeinsam an vier Produkten, die jeweils aus mehreren 3D-gedruckten Komponenten bestehen und in verschiedenen Größen erhältlich sind. Insgesamt gibt es 17 SKU und 107 Einzelkomponenten. Sobald Point Designs die gedruckten Teile von 3D Systems erhält, werden diese vom Point Designs Team mit einer Kombination aus Standard- und kundenspezifischen Komponenten zusammengebaut. Nach der Montage liefert Point Designs seine Produkte an einen Orthopädietechniker, der für den jeweiligen Kunden einen individuellen Prothesenschaft anfertigt.

„Die Tatsache, dass die Application Innovation Group von 3D Systems uns beim Drucken mit ihrer eigenen Technologie unterstützen konnte, war für uns sehr hilfreich“, sagt Sliker. „Das Wissen von 3D Systems, wie die Maschinen des Unternehmens eingesetzt werden können, war in der Branche einzigartig und hat diese Partnerschaft gedeihen lassen.“

Laut Griffin Drye, Business Development Specialist bei Point Designs, haben die Unternehmen seit der Zusammenarbeit mit 3D Systems einen zuverlässigen Produktionsrhythmus etablieren können. Point Designs habe seitdem keine Auftragsrückstände mehr, was sehr erfreulich sei. Ermöglicht hat dies die enge und offene Kommunikation zwischen Point Designs und 3D Systems. Zur genauen Prognose und Planung hatten beide Partner Einblick in die Zeitpläne des anderen. Nach der erfolgreichen Markteinführung von Point Digit 2.0, einem Medizinprodukt der Klasse I, arbeitet Point Designs nun an zahlreichen weiteren Prothesenangeboten, die auf dem Know-how von 3D Systems aufbauen werden.