NuVasive entdeckte die Möglichkeiten der additiven Fertigung bereits 2015. Das Unternehmen für orthopädische Produkte erkannte, dass die einzigartige Fähigkeit der additiven Fertigung zur Herstellung komplexer und optimierter Formen neue Wege bei der Entwicklung und Herstellung von minimal-invasiven, verfahrensintegrierten Lösungen für die Wirbelsäule eröffnen könnte. Der einzige Haken an der Sache war, dass niemand im Unternehmen Erfahrung in der additiven Fertigung hatte.

NuVasive wusste, dass es mit einem Service- und Fertigungsanbieter für den additiven Fertigungsprozess zusammenarbeiten musste. Im Rahmen der sich letztendlich ergebenen Zusammenarbeit profitierte NuVasive schnell von den Vorteilen der additiven Fertigung. In nur etwas mehr als einem Jahr gelangte das Unternehmen im Jahr 2017 vom Design bis zur Marktreife von Modulus® – heute eine komplette Implantatreihe.

Auswahl eines Partners zur Erweiterung der technischen Kenntnisse

Obwohl die Mitarbeiter des NuVasive-Teams über Vorkenntnisse verfügten, konnte das Unternehmen die Entwicklung, Qualifizierung und Markteinführung einer optimierten Familie von additiv gefertigten Implantaten nur dank harter Arbeit und strategischer Innovation innerhalb von 14 Monaten erfolgreich abschließen. Wenn es sich dabei um ein subtraktiv gefertigtes Produkt gehandelt hätte, wäre das keine Überraschung: NuVasive verfügt über eine 16.500 Quadratmeter große Produktionsstätte in West Carrollton, Ohio, wo täglich konventionelle Fertigungsprozesse durchgeführt werden. Die additive Fertigung ist jedoch etwas anderes. Die Neuartigkeit des Ansatzes stellte eine besondere Herausforderung für das Unternehmen und seine Belegschaft dar.

NuVasive stellte fest, dass es externe Beratung benötigte. Das Unternehmen identifizierte zunächst mehrere wichtige Kriterien für die Auswahl eines Experten für die additive Fertigung. Die Qualität und Zuverlässigkeit der verfügbaren 3D-Drucktechnologie waren nicht verhandelbar. Das Unternehmen benötigte außerdem Unterstützung durch Softwareanwendungen, um ein neuartiges Gerät effektiv herzustellen. Und zu guter Letzt musste ein Partner gefunden werden, der in der additiven Fertigungsbranche Vertrauen genoss und an der Seite von NuVasive wachsen könnte.

„Wir waren nicht bereit, in dieser Hinsicht Risiken einzugehen“, sagt Jeremy Malik, Leiter der Produktentwicklung bei NuVasive.

Nach gründlicher Recherche entschied sich NuVasive für 3D Systems mit seiner Direktmetalldruck-Technologie (DMP) und einem Team aus Anwendungsingenieuren und additiven Fertigungsexperten.

Die Entwicklung vom Konzept bis zur Vermarktung

Die Designphilosophie hinter der Modulus-Linie bestand darin, neue Technologien sinnvoll zu nutzen, um ein Endprodukt zu liefern, das nicht nur neu, sondern innovativ ist. Laut NuVasive war es das Ziel des Unternehmens, ein optimales Wirbelsäulenimplantat anzubieten, ohne beim Entwicklungsprozess große Kompromisse einzugehen.

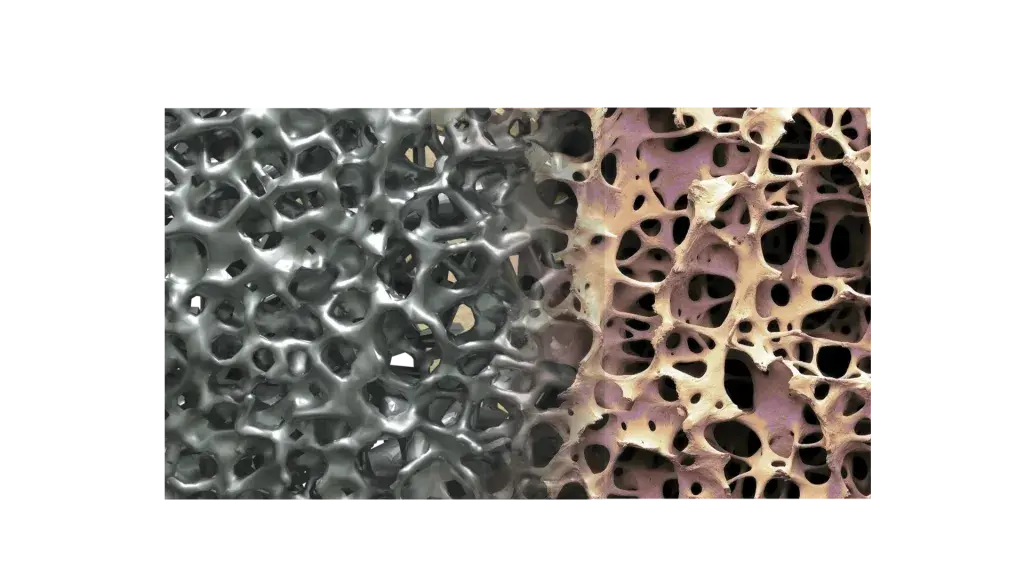

Die Modulus-Linie bietet ein ausgewogenes Verhältnis zwischen Porosität und Lastverteilung. Jede unabhängige SKU ist für eine verbesserte Röntgendurchlässigkeit optimiert. Erreicht wurde dies durch topologische Optimierung, einer auf Algorithmen basierenden Designstrategie, bei der überschüssiges Material entfernt wird, das keinen strukturellen oder funktionalen Zweck erfüllt. Eine topologisch optimierte Komponente ist leichter, ohne dass sich negative Auswirkungen auf die Robustheit ergeben. Bei der Modulus-Produktreihe ermöglicht die topologische Optimierung auch bessere Bildgebungsmerkmale bei allen Formen und Größen von Implantaten. So können Chirurgen bei nachfolgenden Untersuchungen einen besseren Einblick in die Knochenfusion erhalten. Die optimierte Gitterstruktur bietet außerdem eine vollständig poröse Architektur, die eine für das Knochenwachstum förderliche Umgebung schafft.

„Wir wollten Dinge tun, die wir vorher nicht machen konnten“, sagt Malik. „Bei diesem Gerät geht es um mehr als nur darum, eine neue Technologie auf den Markt zu bringen; wir haben eine neue Technologie eingesetzt, um die klinischen Ergebnisse für die Patienten zu verbessern.“

Gemeinsam erstellten die beiden Unternehmen eine Reihe von Dateiiterationen für verschiedene Möglichkeiten, wie die gewünschten Geräte gedruckt werden könnten. 3D Systems lieferte wichtiges Branchenwissen über Druckstrategien, Metallurgie und die Entfernung von Pulverresten sowie über weitere, weniger bekannte, jedoch wichtige Aspekte der additiven Fertigung.

„Wir wussten nicht, was wir nicht wussten“, sagte Malik. „3D Systems vermittelte uns die notwendigen Informationen über den additiven Prozess und unterstützte uns dabei, unseren Prozess über den reinen Druck hinaus zu bereinigen. Wir hatten einen sehr offenen Dialog. Dieser Austausch war der Schlüssel zu unserem Erfolg.“

Während des Prozesses nutzte NuVasive die Customer Innovation Centers (CICs) von 3D Systems. Diese Einrichtungen und der Zugang zu dem dort vorhandenen Fachwissen bieten ein Ecosystem von additiven Fertigungslösungen, das Design- und Fertigungsmöglichkeiten sowie erstklassige Hardware, Software und Materialien umfasst. Dank ihrer langjährigen Erfahrung in der Anwendungsentwicklung und dem Front-End-Engineering sowie der Prozessvalidierung, Bauteilqualifizierung und der Produktion können die CICs von 3D Systems Unternehmen aller Kompetenzstufen dabei helfen, mit additiver Technologie Innovationen zu beschleunigen.

Vom Design bis zur Produktion konnte NuVasive die Vorteile der Technologie im Hinblick auf eine verbesserte Funktionalität nutzen, ohne große Anfangsinvestitionen zu tätigen.

Die Zusammenarbeit der beiden Unternehmen ging über die Designoptimierung hinaus, um einen qualifizierten additiven Fertigungsablauf zu erreichen. Obwohl NuVasive die FDA-Zulassung für seine auf herkömmliche Weise gefertigten Produkte hatte, brachte der Einsatz eines neuen Verfahrens einzigartige regulatorische Herausforderungen mit sich.

Laut Malik nutzte NuVasive die Daten von 3D Systems zur Reproduzierbarkeit der Herstellung, um die Angaben im FDA-Antrag zu untermauern.

„3D Systems hatte Kunden, die in der Vergangenheit Geräte durch die FDA zulassen ließ. Daher wussten wir, dass wir mit jemandem zusammenarbeiten, der über internes Fachwissen verfügt und uns bei der Bewältigung dieser Anforderungen unterstützen konnte“, sagt er. „Das war ein beruhigendes Gefühl.“

Integration der additiven Fertigung in das Portfolio

Heute ist NuVasive ein führender Anbieter von additiv gefertigten Wirbelsäulenimplantaten mit einer vollständig 3D-gedruckten Familie von FDA-zugelassenen Wirbelsäulenimplantaten auf dem Markt. Die Modulus-Linie ist das Ergebnis eines durchdachten Designs, das die Vorteile der Porosität und die Leistungsanforderungen von Fusionsprothesen zusammenführt.

Schließlich dauerte es ungefähr 14 Monate, bis NuVasive es mit seiner Modulus-Produktreihe vom Konzept bis zur Vermarktung schaffte. Obwohl dies ein ziemlich standardmäßiger Zeitplan für herkömmliche Fertigungsverfahren ist, war das Unternehmen begeistert, dass es bei seiner ersten Anwendung der additiven Fertigung das gleiche Tempo beibehalten konnte.

„Es ist sehr wichtig, zusätzlich zum Design und der Fertigung eines Produkts auch den Produktionsprozess zu entwickeln“, sagte Malik. „Wir waren stolz darauf, dass wir beides entwickeln konnten. 3D Systems hat uns bei der Erstellung unserer Datensätze und Begründungen unterstützt, damit wir auf den Markt gelangen konnten.“

Bei der Produktherstellung und ‑bereitstellung bietet 3D Systems Flexibilität in der Lieferkette und erfüllt Aufträge für die Serienproduktion intern oder durch zertifizierte Partner. Außerdem unterstützt 3D Systems seine Kunden beim Übergang zur additiven Produktion in seinen unternehmenseigenen Einrichtungen durch Wissens- und Technologietransfer.

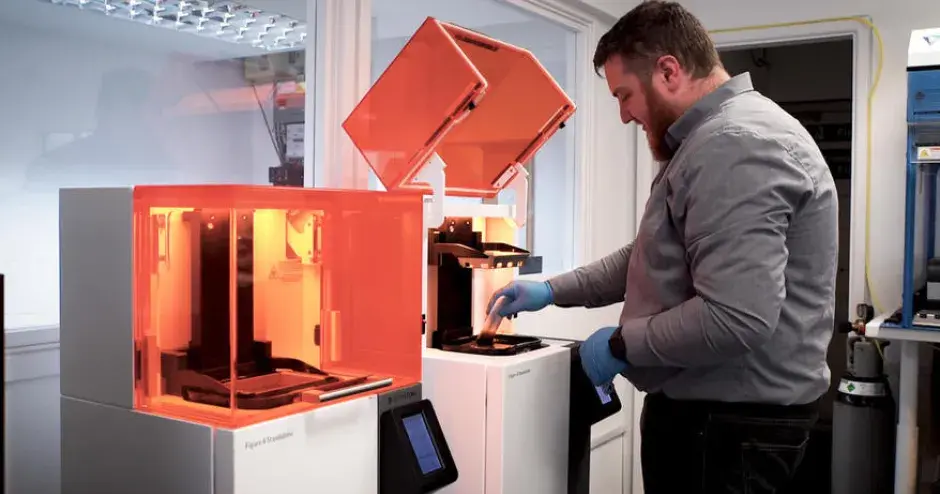

NuVasive beginnt, seinen eigenen Titan-3D-Druck im Haus durchzuführen. Das Unternehmen nutzt die DMP-Technologie für die Prototypenerstellung im Rahmen seines F&E-Prozesses sowie für ein besseres Verständnis der Funktionsweise der Maschinen, um seinen Produktionsprozess weiter zu verfeinern.

„Es war eine enorme Verbesserung für uns, diese Fähigkeiten vor Ort zu haben“, sagt Malik. „Wir haben jetzt ein legitimes, skalierbares Herstellungsverfahren und die Möglichkeit zur kontinuierlichen Verbesserung in der Zukunft.“

Diese Inhalte erschienen ursprünglich in BONEZONE®, bonezonepub.com.