Bei dem Projekt, für das LGM den Zuschlag erhalten hatte, ging es um die Lieferung eines Marketingmodells für das Snowmass Base Village in Snowmass, CO. Hierbei handelte es sich um einen hochkarätigen Auftrag, der mit starkem Erfolgsdruck einherging. Der Kunde, East West Partners, benötigte das 3,00 x 1,20 m große interaktive Anschauungsmodell rechtzeitig für die besucherstarke Saison am Ende des Jahres 2017. Das endgültige Modell sollte mit einer über ein Tablet gesteuerten LED-Beleuchtung ausgestattet sein, die mit den einzelnen Einheiten verkabelt ist. Das Modell sollte ein integrierter Bestandteil des Verkaufs- und Marketingerlebnisses sein. „Thanksgiving und Weihnachten sind Spitzenzeiten für Snowmass. Hätten wir nicht rechtzeitig geliefert, wären unseren Kunden potenzielle Umsätze entgangen. So etwas hätten wir nicht gebrauchen können“, sagt Jason Berghauer, Senior Projects Manager bei LGM. Um Pünktlichkeit ohne Qualitätseinbußen zu gewährleisten, arbeitete LGM mit 3D Systems zusammen, um die Fertigung des Modells mit hochwertigem SLA-3D-Druck auszulagern.

Durch die Nutzung der Fertigungsservices von 3D Systems erhielt LGM Zugang zur hochauflösenden SLA-Drucktechnologie sowie zu den Hochleistungsmaschinen und dem Know-how von 3D Systems. „Unter Berücksichtigung der Projektparameter glaube ich nicht, dass wir dieses Projekt ohne die Auslagerung des 3D-Drucks an 3D Systems erfolgreich hätten abschließen können“, sagt Berghauer.

Knappe Frist für eine sehr detaillierte Ausstellung

LGM ist einer der landesweit führenden Anbieter von Architekturmodellen. Das Unternehmen hat sich bei der Herstellung von Modellen für bedeutende Projekte auf der ganzen Welt einen guten Ruf aufgebaut. Angesichts der Qualitätsanforderungen und des Zeitplans für das Snowmass-Base-Village-Projekt wurde LGM schnell klar, dass der SLA-Druck die beste und schnellste Lösung für das Modell im Maßstab 1:190 war. „Aufgrund des von uns verwendeten Maßstabs benötigten wir eine 3D-Drucktechnologie mit engen Toleranzen“, sagt Berghauer. „Außerdem benötigten wir wegen der Größe einiger Gebäude Zugang zu größeren Maschinen. Da LGM bereits mehrfach mit den Fertigungsservices von 3D Systems zusammengearbeitet hatte, wandte sich das Unternehmen an den 3D-Druckdienstleister, um das Anschauungsmodell mithilfe des SLA-Drucks zum Leben zu erwecken.

Laut Patrick Fleege, Senior Project Manager bei LGM, konnte das Unternehmen dank der engen Toleranzen, die mit SLA erreicht werden können, ein sehr detailliertes Modell liefern. Dieses Modell entsprach genau den Erwartungen des Kunden. „Ohne SLA wären der Detailgrad und die Oberflächengüte, die wir letztendlich erreicht haben, nur mit einem manuellen Prozess möglich gewesen“, sagt Fleege.

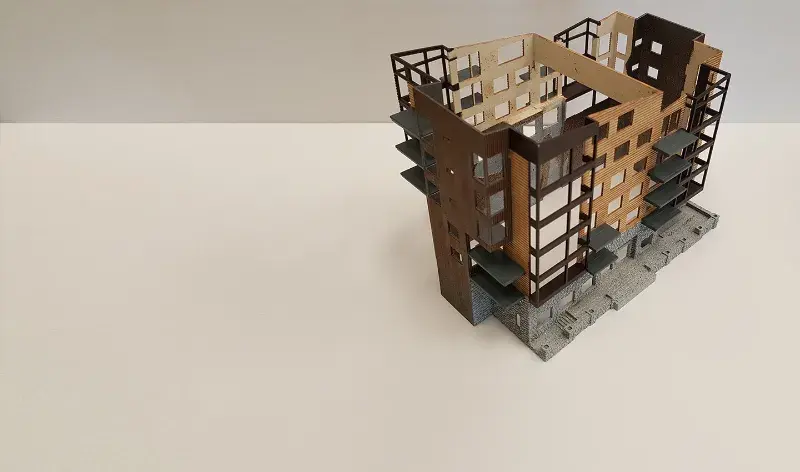

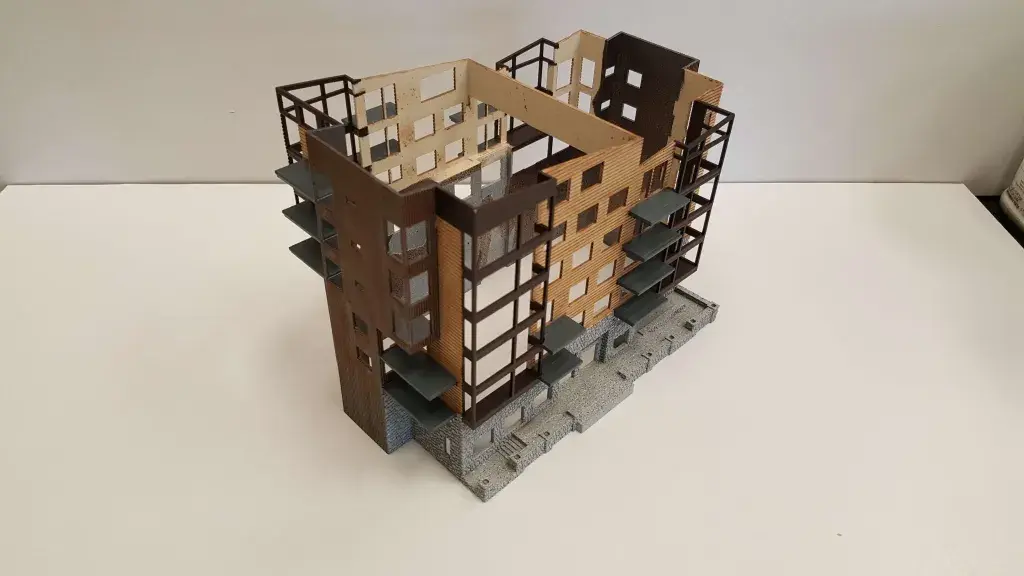

Mit einem konventionellen Ansatz hätten Texturen und Details durch Laserschnitt hinzugefügt werden müssen. Durch den digitalen Ansatz mit 3D-Modellierung und 3D-Druck konnte LGM die manuelle Arbeit, die zur Erzielung desselben Ergebnisses erforderlich ist, deutlich reduzieren. Das Modellierungsteam von LGM versah die CAD-Dateien mit digitalen Texturen, um den gedruckten Teilen je nach Bedarf das Aussehen von Stein, Ziegeln oder Verkleidungen zu verleihen.

Der SLA-Prozess war vorteilhaft für feine Details und bot durch die Materialauswahl auch eine höhere Langlebigkeit der Endkonstruktion. „Die ABS-ähnlichen Eigenschaften des SLA-Drucks von 3D Systems ermöglichten es uns, einige der Detailelemente zu verkleinern und gleichzeitig stärkere Teile mit besserer Elastizität zu erhalten, als dies sonst der Fall gewesen wäre“, sagt Berghauer. Das SLA-Verfahren von 3D Systems kann durchgängig Merkmale mit einer Größe von nur 0,1 mm herstellen, je nach Geometrie, Ausrichtung und Druckmodus. Die Möglichkeit, über die Fertigungsservices von 3D Systems auf größere Bauplattformen zuzugreifen, war für LGM ebenfalls von Vorteil, da einige der endgültigen Modelle eine Größe von bis zu 508 mm x 457 mm hatten.

Für den Maßstab und den Detaillierungsgrad dieses Projekts wäre laut LGM keine andere Methode der Architekturmodellierung geeignet gewesen, um die Qualitätserwartungen in der vorgegebenen Zeit zu erfüllen. Doch die Geschwindigkeit war nicht der einzige Vorteil: Laut Berghauer trug die Entscheidung für den 3D-Druck auch dazu bei, die endgültigen Projektkosten im Vergleich zu einem herkömmlichen, lasergeschnittenen Modell um etwa ein Drittel zu senken.

Einfache Online-Bestellung und schnelle Bearbeitung

Um realistische Architekturmodelle zu liefern, bildet LGM seine Modelle wie üblich in Schichten aus, sodass sie die dynamischen Fassaden nachahmen, die wir im Alltag zu sehen gewohnt sind. Ausgehend von den vom Kunden zur Verfügung gestellten CAD-Daten nutzte LGM seine umfassende Erfahrung in der Bearbeitung von Architekturgeometrie, um bestimmte Detailelemente als Einzelteile für den Druck zu separieren. Zu diesen Baugruppen gehörten Elemente wie Steinpfeiler und Säulen sowie das, was LGM den „lichten Kern“ nennt. Der lichte Kern besteht aus den inneren Gebäudehüllen und Außenbekleidungen mit dazwischen liegenden Schichten für Fenstersprossen, die mit gefrostetem Acryl hinterlegt sind. LGM entwarf und installierte ein interaktives, über ein Tablet gesteuertes Beleuchtungssystem mithilfe der australischen Firma Lightswarm. Unter Berücksichtigung aller Elemente für Gebäudehüllen, Außenanlagen und Landschaftsgestaltung belief sich die Gesamtzahl der 3D-gedruckten Teile auf etwa 250 Einzelteile.

Um vorab einen Preis zu erhalten, nutzte LGM das Online-Angebotssystem von 3D Systems. Über dieses System können die Kunden sehen, wie hoch die Kosten für ein Teil auf Basis der gewünschten Technologie, des Materials, des Maßstabs und der Ausführung sein werden. Dank dieser Möglichkeit konnte LGM bereits in einem frühen Stadium des Prozesses eine genaue Kostenschätzung vornehmen. „Wir konnten eine Datei hochladen, um die groben Kosten abzuschätzen und diese dann in die Gesamtkalkulation einfließen zu lassen“, sagt Berghauer. Nachdem 3D Systems offiziell als Lieferant für 3D-gedruckte Teile ausgewählt worden war, wurde LGM einem dedizierten Fertigungsspezialisten von 3D Systems zugeteilt. Dieser stand für die Beantwortung von Fragen und zur direkten Erstellung von Angeboten für größere Dateien zur Verfügung.

Hochwertige 3D-Drucke lassen sich nahtlos in die interne Endbearbeitung integrieren

Die Teile integrierten sich nahtlos in den nachgelagerten Prozess von LGM, der Maskierung, Airbrushing, Malerei und Montage umfasste. „Direkt einsatzfähige Teile zu erhalten, bedeutete für uns eine große Zeitersparnis und trug wesentlich dazu bei, dass wir dieses Projekt in der uns zur Verfügung stehenden Zeit durchführen konnten“, so Berghauer weiter.

Während die Teilebestellungen von 3D Systems gedruckt wurden, nutzte LGM die freigewordenen Zeitpläne, um andere Projektmeilensteine zu erreichen und mehr in kürzerer Zeit zu erledigen. Berghauer sagt, dass LGM den 3D-Druck in der Regel als Mittel einsetzt, um einen besseren Service, kürzere Durchlaufzeiten und bessere, kostengünstigere Produkte anzubieten. Im Falle eines bestimmten Projekts spielte der 3D-Druck jedoch eine entscheidende Rolle: „Durch die Möglichkeit, den SLA-3D-Druck auszulagern, erhielten wir letztendlich den Zuschlag für dieses Projekt“, sagt Fleege. „Durch die Nutzung der Services von 3D Systems konnten wir mit der Konkurrenz mithalten und den Zuschlag für das Projekt erhalten.“