Astech, Alloy Steel Technologies, Inc., eine Stahl- und Eisengießerei mit Hauptsitz in Vassar, Michigan, hat in den letzten zwei Jahrzehnten neue Technologien eingesetzt, u. a. die additive Fertigung mit Pelletextrusion, um sein Geschäft zu transformieren.

Eine Gießerei aus dem 21. Jahrhundert

Gießereien in den Vereinigten Staaten stehen vor einer Vielzahl von Herausforderungen, darunter eine zunehmende internationale Konkurrenz, Preis- und Lieferzeitdruck, Probleme in der Lieferkette und ein Mangel an Fachkräften. Astech, Alloy Steel Technologies, Inc., eine Stahl- und Eisengießerei in Vassar, Michigan, hat sich der Herausforderung gestellt und in Innovationen wie die additive Fertigung investiert, um sich einen Wettbewerbsvorteil zu verschaffen.

Nach seiner Gründung im Jahr 1987 leitete das Unternehmen im Jahr 2005 durch Ernennung des Visionärs Alan Bukach zum neuen Unternehmensleiter eine technologische Wende ein. Gemeinsam mit seinem Team gelang es Bukach, das Unternehmen in eine sehr moderne Gießerei zu verwandeln, in deren Mittelpunkt Innovation, Sicherheit und Rentabilität stehen.

Anlage von Astech in Vassar, Michigan, USA.

Auf neuen Wegen

Die Unternehmensleitung von Astech erkannte die wirtschaftlichen Vorteile, die eine interne Modellproduktion mit additiver Fertigung mit sich bringt, und investierte im Jahr 2018 in ein Trio aus mittelformatigen 3D-Druckern mit Filamentextrusion (FFF). Während sich die Drucker für kleine und mittelformatige Modelle schnell bewährten, fehlte dem Unternehmen eine interne additive Fertigungslösung für Modelle mit mehr als 24 Zoll in allen Dimensionen.

Um einen Großformatdrucker zu finden, der den Anforderungen gerecht wurde, stürzte sich Astech Engineering Manager Bob Helwer in eine umfangreiche Online-Recherche und nahm an mehreren Messen für additive Fertigung teil. Keines der in Frage kommenden Systeme schien ihm gut zu passen, bis er im Herbst 2018 auf der Additive Manufacturing Conference der American Foundry Association an einem Vortrag teilnahm. Gehalten wurde dieser Vortrag von Clay Guillory, dem Gründer von Titan Robotics, Hersteller großer, industrieller 3D-Drucker mit Pelletextrusion (von 3D Systems im 2022 übernommen).

„Ich konnte nicht glauben, wie schnell [der Drucker] war. Ich dachte, das Video sei beschleunigt worden, bis Clay in seiner Präsentation erwähnte, dass es sich bei dem Video um ein Echtzeitvideo handelte“, erinnerte sich Helwer. Die Geschwindigkeit und Wirtschaftlichkeit des Direktdrucks mit Pellets stellte einen klaren Vorteil gegenüber konkurrierenden filamentbasierten Systemen dar, nach denen er geforscht hatte.

Bob Helwer, Engineering Manager bei Astech, hält ein Modell in der Hand, das auf dem EXT Titan Pellet 3D-Drucker des Unternehmens gedruckt wurde.

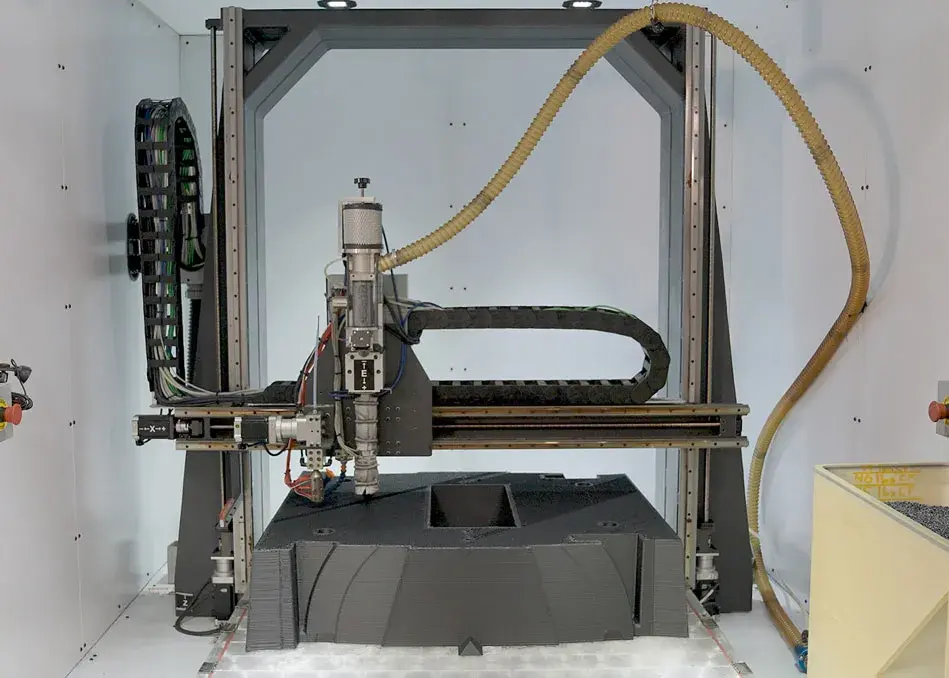

Helwer forderte Muster von mehreren Herstellern von Großformat-3D-Druckern an, um deren Qualität und Leistung zu vergleichen. Nach der Validierung von zwei gedruckten Teilemustern und einem Besuch in der Titan-Fertigungsstätte in Colorado Springs, CO, kaufte Astech einen 3D-Drucker der Marke Titan Robotics Atlas (jetzt EXT 1070 Titan Pellet genannt), der im August 2020 installiert wurde. Dank des großen Druckvolumens, der beheizten Industriekammer und des Pelletextrusionssystems wurde der Drucker schnell zu einem wichtigen Bestandteil des Modellherstellungsverfahrens des Unternehmens.

Bei der herkömmlichen Anfertigung von Modellen für den Guss wird die gewünschte Form aus Holz, festem Karton oder Aluminium geschnitten. Normalerweise wird das Design mit CNC-Geräten geschnitten. Einige Modellbauer verwenden jedoch immer noch Zeichnungen auf Papier und manuelle Schneidewerkzeuge. Früher war Astech auf Modellwerkstätten angewiesen, die konventionelle Methoden anwandten. In der Regel lag die Lieferzeit für ein Modell zwischen 4 und 6 Wochen. Durch die Einführung der additiven Fertigung im Betrieb konnte diese Zeit auf nur 3 – 10 Tage verkürzt werden.

Vorreiter

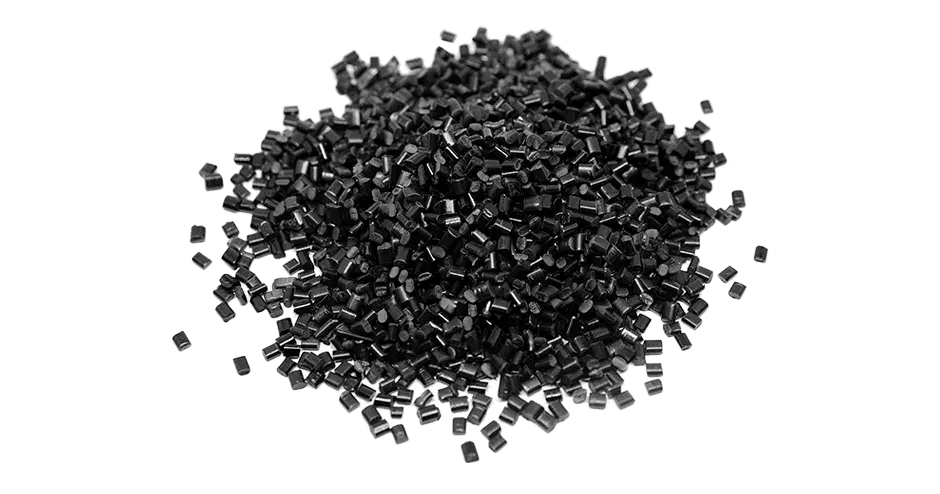

Eine positive Investitionsrendite wurde innerhalb von 18 Monaten nach der Installation erzielt. Vier Jahre später wird der Titan-Drucker von Astech immer noch erfolgreich eingesetzt. Das Unternehmen verlässt sich für seine Modelle auf kohlefasergefüllte ABS-Pellets, ein bewährtes Material für Gießereianwendungen mit ausgezeichneter Haltbarkeit. Helwer berichtet, dass einige seiner 3D-gedruckten Modelle Tausende Abdrücke ohne Anzeichen von Abnutzung erzeugt haben. Durch die Verwendung einer 1-mm-Düse bei relativ feinen Auflösungseinstellungen können relativ hohe Druckgeschwindigkeiten beibehalten werden, während gleichzeitig die erforderliche Nachbearbeitung vor der Verwendung minimiert wird.

Heute stellt Astech mit dem 3D-Druck etwa 90 % seiner Modelle her. „Die hausinterne additive Fertigung ist zu unserer ,Geheimzutat‘ geworden. Sie verschafft uns einen Vorteil gegenüber unseren Mitbewerbern, wenn es um Werkzeugpreis, Genauigkeit, Produktionsgeschwindigkeit und die Möglichkeit geht, bestehende Aufträge mit blitzschnellen Durchlaufzeiten zu modifizieren“, sagte Helwer. Durch die Geschwindigkeits- und Kostenvorteile der additiven Fertigung ist es Astech gelungen, zu wachsen, seine Rentabilität zu steigern und seinen Kunden durchgängig qualitativ hochwertige Gussprodukte zu liefern.

Das 3D-gedruckte Pumpengehäusemodell aus CF-ABS wurde mit Formtrennmittel lackiert und in eine Küvette montiert, bereit zum Befüllen mit No-Bake-Formsand.

Der massive Pumpengehäusekern, hergestellt mit 3D-gedruckten Kernkästen.

Mitarbeiter von Astech gießen geschmolzenen Stahl in eine Form, die mit 3D-gedruckten Modellen hergestellt wurde.

Ein Mitarbeiter von Astech schneidet einen Anguss aus dem gegossenen Pumpengehäuse.