„Jüngsten Schätzungen zufolge kommt es im gewerblichen Innenausbau etwa alle 5 Jahre zu einer Umgestaltung. Die meisten Möbel für diese Inneneinrichtungen werden aus erdölbasierten Kunststoffen und mit veralteten Herstellungsverfahren im Ausland hergestellt, in Containern verschifft und in riesigen Anlagen gelagert. Nachdem Massen an schädlichen CO2-Emissionen und Abfällen erzeugt wurden, landet der Großteil der Möbel am Ende ihrer Lebensdauer auf US-amerikanischen Mülldeponien.

Wir stehen vor systemischen Veränderungen. Bei Model No. haben wir den Herstellungsprozess von Möbeln durch die Einführung von Druckern der Marke EXT Titan Pellet von 3D Systems und die Verwendung von Bioharzen und nicht giftigen Materialien rationalisiert.“

- Philip Raub, CEO, Model No.

Additive Fertigung als Grundvoraussetzung

Model No. begann 2018 aus einem Bedürfnis heraus: Die Gründer suchten nach einer Lösung, mit der maßgefertigte Möbel lokal und nachhaltig hergestellt und außerdem zeitnah geliefert werden konnten. Das Unternehmen glaubte, dass der 3D-Großformatdruck die Lösung sein könnte, stellte jedoch fest, dass herkömmliche Filament-3D-Drucker in puncto Druckgeschwindigkeit und nachhaltigem Material nicht funktionierten. Durch den 3D-Druck mit Pellets auf Systemen der Marke EXT Titan Pellet konnte Model No. seine maßgeschneiderten, nachhaltigen Bioharzverbindungen nutzen und gleichzeitig den Werkstoffauftrag erheblich steigern, um Produkte schneller herzustellen.

Der Gather Table und Stool sind die nächste Generation der Endless-Loop-Stücke – entworfen von PROWL Studio – bei Model No. Der Tisch besteht zu 100% aus geborgenen Harthölzern. Die Stühle werden auf Druckern der Marke EXT 1070 Titan Pellet unter Verwendung von Bioharzen hergestellt, die aus dem Sägemehl der geborgenen Hölzer hergestellt werden.

Rolle des Materials

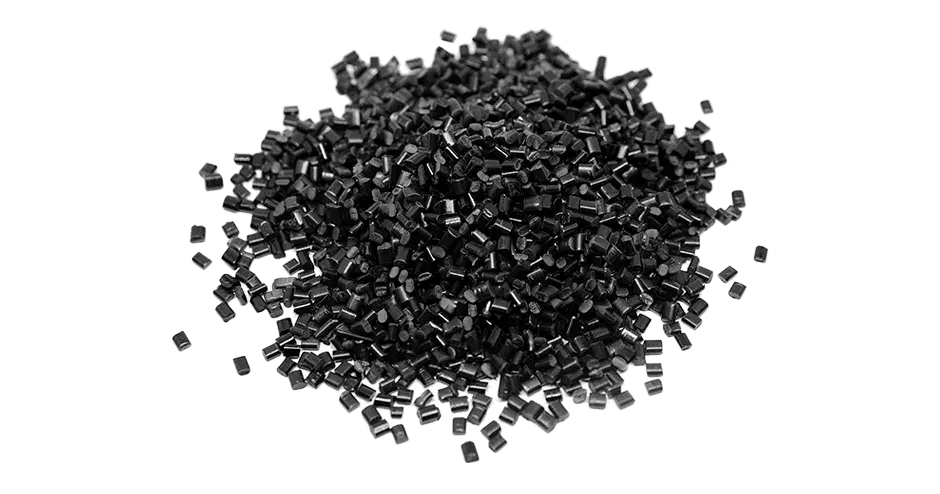

Im Rahmen des gemeinsamen Projekts „Endless Loop: from Waste to Wanted“ entwarfen Model No. und mehrere engagierte Designer eine Sammlung von Produkten, die vollständig recycelt sind und keinen Abfall hinterlassen. Sie beschafften vor Ort in der Bay Area geborgenes Holz, um mit ihrer CNC-Maschine Möbel herzustellen. Die beim CNC-Fräsprozess anfallenden Sägespäne wurden für die Herstellung von 3D-druckbaren Bioharzpellets verwendet. Das recycelte, mit Holz gefüllte PLA-Material wurde dann zum Drucken einzigartiger Möbelstücke und Kunstwerke verwendet, welche die Holzteile ergänzen und gleichzeitig die Umweltauswirkungen des subtraktiven Fräsprozesses neutralisieren.

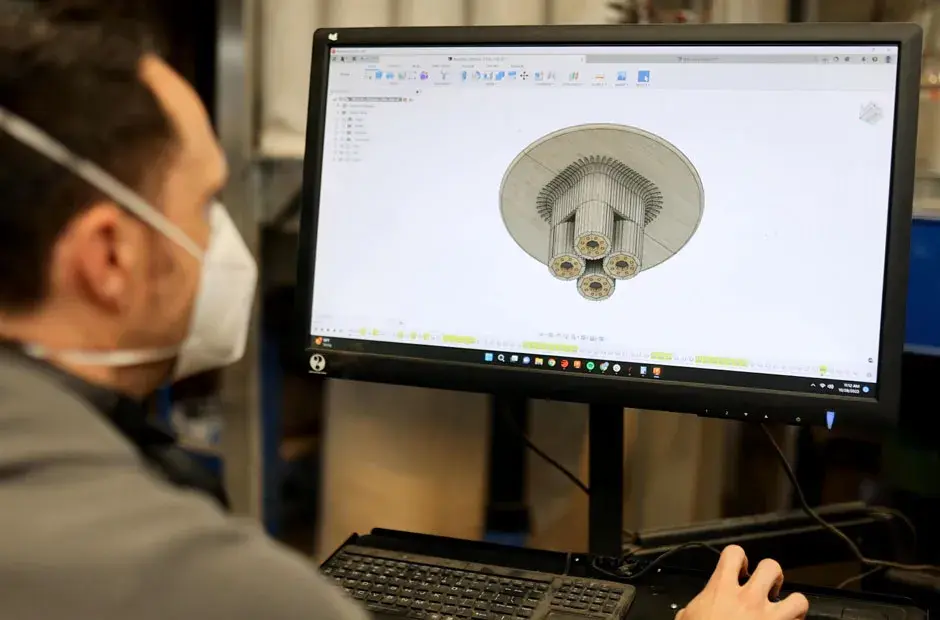

Designer besprechen Komponenten des Gather Stool, die auf dem Drucker EXT 1070 Titan Pellet gedruckt wurden.

Laut Philip Raub, CEO von Model No., sind alle Materialien, die Model No. für seine Produkte einsetzt - egal ob beim 3D-Druck mit Bioharzen, bei der Bearbeitung von Holz oder beim Nähen von Stoffen - erneuerbar, biologisch abbaubar und nachhaltig zertifiziert. Alle Harze des Unternehmens werden aus recycelten Pflanzenabfällen hergestellt, die in nur 5 Jahren kompostiert werden können.

Um einen vollständig zirkulären Prozess zu erreichen, arbeitet Model No. auch an einem Recyclingprogramm für seine Kunden für die Rückgabe und Wiederverwendung der Produkte am Ende ihrer Lebensdauer, um so den Produktlebenszyklus zu vervollständigen. „In Zukunft werden diese Technologien unseren Kunden und Markenpartnern die Möglichkeit geben, Lösungen für die Verwendung der Produkte nach Ablauf ihrer Lebensdauer zu entwickeln. Mittlerweile bieten wir unseren Kunden auch ein Rücknahmeprogramm an“, erklärt Raub. „Und alles, was wir herstellen, ist abfallfrei, weil wir die fortschrittlichsten 3D-Großformatdrucker von 3D Systems verwenden. Diese produzieren praktisch keinen Abfall und werden mit Solarenergie betrieben.“

Digitaler Vorteil

Durch die additive Fertigung maximiert Model No. die Vorteile der digitalen Fertigung mit einzigartigem Design und iterativen Prozessen sowie Massenanpassung und On-Demand-Fertigung. „Wir fertigen alles auf Abruf und im Inland oder, wenn möglich, vor Ort. Unsere Kunden haben die Möglichkeit, ihre Produkte individuell anzupassen oder aus einem vorgefertigten Katalog zu bestellen, wodurch Lagerhaltung und verschwenderische Produktion entfallen“, sagte Raub. Mit der Möglichkeit, Entwürfe durch CAD und 3D-gedruckte Prototypen frühzeitig im Prozess zu optimieren, kann Model No. über ein einzelnes Design hinaus eine ganze Produktfamilie basierend auf einer Idee erstellen.

Auch gibt es keine Lager voller Produkte, die darauf warten, von Model No. verkauft zu werden. Das Unternehmen fertigt alle seine Produkte auf Bestellung, wodurch Abfall und Betriebskosten reduziert werden und gleichzeitig eine relativ kurze Durchlaufzeit gewährleistet bleibt. Bei vielen Produkten beträgt die Standardvorlaufzeit von der Auftragserteilung bis zur Lieferung 8 Wochen, bei größeren Bestellungen dauert es in der Regel etwa 12 Wochen. Diese Vorlaufzeiten sind deutlich kürzer, als es bei konventionell hergestellten, maßgefertigten Möbeln üblich ist.

Nachhaltige Ergebnisse

Es ist klar, dass der Ansatz von Model No. funktioniert. Die Nachfrage nach den Produkten des Unternehmens ist hoch, und das Unternehmen erreicht seine Wachstumsziele von Jahr zu Jahr. Mit der additiven Fertigung als Rückgrat des nachhaltigen Produktionsprozesses ist es Model No. gelungen, dank der zusätzlichen 3D-Drucker seine Produktionskapazität zu erweitern. Heute betreibt das Unternehmen drei EXT 1070 Titan Pellet 3D-Drucker, die fast rund um die Uhr in Betrieb sind.

„Unsere Partnerschaft mit Model No. begann vor fast drei Jahren, als das Unternehmen mit seinem Konzept an uns herantrat. Es ist unglaublich befriedigend zu sehen, welche Fortschritte das Unternehmen gemacht hat. Die Firma ist ein perfektes Beispiel für die einzigartigen Fertigungsanwendungen, die mit den 3D-Pelletextrusionsdruckern von 3D Systems möglich sind.“

- Rahul Kasat, VP – Titan, 3D Systems

*Alle Bilder von Cody Perhamus, mit freundlicher Genehmigung von Model No.