Die additive Fertigung kann in der Möbelproduktion zu einer Transformation führen, da sie eine beispiellose Individualisierung, Designflexibilität und Nachhaltigkeit ermöglicht. Unter den verschiedenen 3D-Drucktechnologien hat sich die Pelletextrusion als Methode der Wahl herausgestellt. Mit dieser Technologie lassen sich großformatige Teile schnell und kostengünstig herstellen, wodurch eine Produktion von Möbeln für den Endverbrauch möglich wird.

Das Designstudio Slicelab arbeitete kürzlich mit der Applications Innovation Group (AIG) von 3D Systems zusammen, um ein Konzept eines Loungestuhls und einer Lampe zum Leben zu erwecken, die von der visuellen Sprache von Dampf oder Rauch inspiriert sind. Diese Fallstudie untersucht den Prozess vom Designkonzept bis zur Herstellung von zwei Möbelstücken, die nur im 3D-Druck mit Pelletextrusion hergestellt werden konnten.

„Wir bevorzugen Designs, die einzigartig für den 3D-Druck sind und organische Formen haben. Wir erweitern die Grenzen des Geometriedesigns und des Designs für additive Fertigung, um mehr Menschen dazu zu bringen, diese Technologie zu verwenden und deren Fähigkeiten zu erkennen.“

- Arthur Azoulai, Mitbegründer von Slicelab

Lampe, entworfen von Slicelab und 3D-gedruckt mit PETG-Pellets auf dem Pelletdrucker EXT 1270 Titan.

Hintergrund

In der Vergangenheit standen Möbeldesigner und ‑hersteller oft vor einer Herausforderung, wenn es darum ging, einzigartige, individuell anpassbare Möbel zu schaffen. Herkömmliche Methoden zur Möbelherstellung erfordern einen umfangreichen Werkzeugbestand; die Prototypenerstellung ist zeitaufwändig und auch der Materialabfall ist erheblich. Darüber hinaus ist die Herstellung komplexer Designs mit herkömmlichen Methoden häufig kostenintensiv oder schlichtweg nicht möglich. Die additive Fertigung mit Pelletextrusion bietet hierfür Lösungen und eröffnet innovativen Unternehmen wie Slicelab Fertigungsmöglichkeiten.

Die Slicelab-Gründer Arthur Azoulai und Diego Taccioli setzen bei ihrer Herstellung von Möbeln, Produktdesigns und architektonischen Installationen auf fortschrittliche Fertigungsmethoden, insbesondere auf die additive Fertigung. Sie entschieden sich für die großformatigen 3D-Pellet-Extrusionsdrucker Titan von 3D Systems, nicht nur wegen der Möglichkeit, Stuhl und Lampe in einem Stück herzustellen, sondern auch wegen der Geschwindigkeit und der großen Auswahl an Pellet-Druckmaterialien.

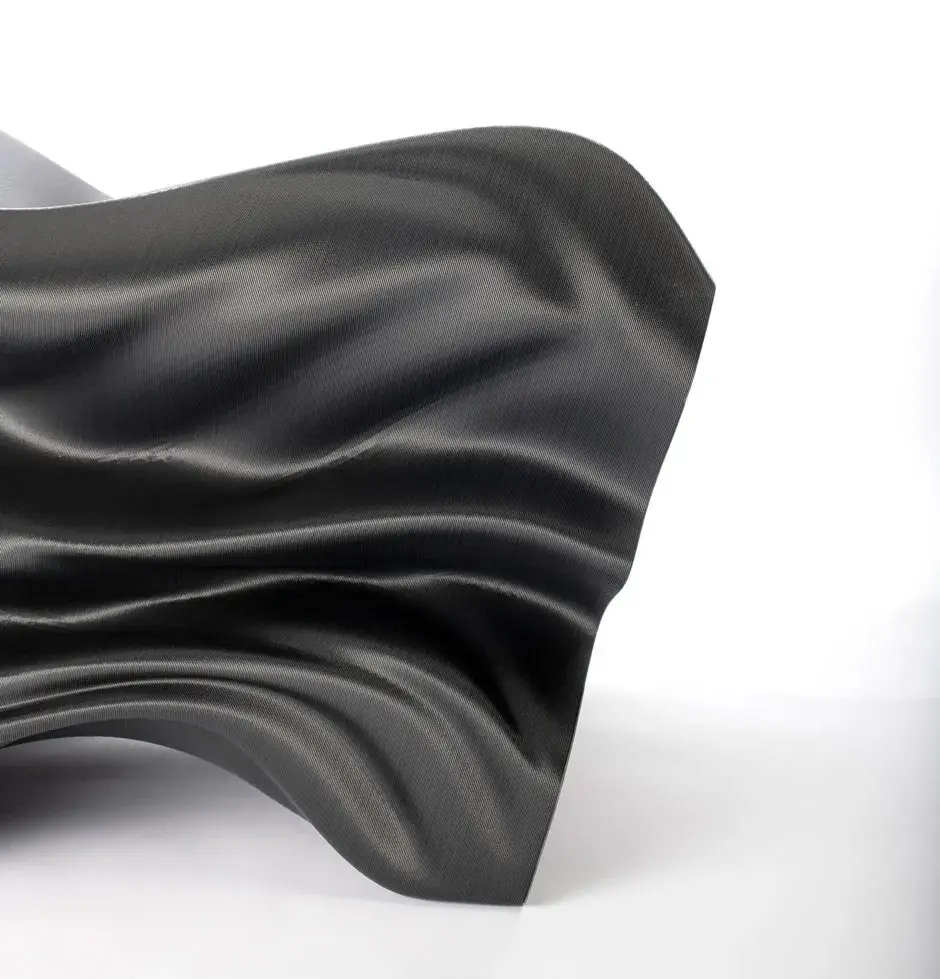

Steam Lounge Chair, entworfen von Slicelab und 3D-gedruckt mit PETG-Pellets auf dem Pellet-3D-Drucker EXT 1270 Titan.

Ein unkonventioneller Ansatz für den Entwurf 3D-gedruckter Möbel

Ästhetik und Funktion zu vereinen ist nie einfach. Der Stuhl von Slicelab sollte ein organisches und interessantes Profil bekommen, denn er sollte sich nicht nur von konventionellen Möbeln, sondern auch von anderen, auf dem Markt erhältlichen 3D-gedruckten Stühlen unterscheiden.

„Andere 3D-gedruckte Stühle nutzen die Vorteile der additiven Technologie im Allgemeinen nicht voll aus. Sie werden auf der Y-Achse gedruckt, indem sie im Grunde genommen den Stuhl auf die Seite legen und eine Art Profilextrusion bewirken“, sagte Azoulai.

Stattdessen entwarf Slicelab den Stuhl so, dass er mit der Vorderseite des Stuhls nach unten und in Kontakt mit dem Druckbett gedruckt werden konnte Dieser Ansatz ermöglichte mehr Freiheit bei der Gesamtform, zwang Slicelab aber auch zu kreativem Denken, um übermäßige Überhänge zu vermeiden, die schwierig zu drucken sein könnten. Und wie alle additiv gefertigten Endnutzungsteile musste der Stuhl die Festigkeit und Funktionalität eines normalen Stuhls aufweisen und durfte sich bei Belastung nicht zu stark verbiegen.

„Wir haben bei der Iteration des Designs eng mit dem AIG-Team von 3D Systems zusammengearbeitet. „Unsere Form hat unter Berücksichtigung der Gesamtstruktur die Druckbarkeit bis an die Grenze getrieben“, sagte Taccioli. „Das AIG-Team konnte uns während des gesamten Prozesses bei der Verbesserung des Designs helfen, denn wir mussten eine zu hohe Flexibilität vermeiden.“

Von der digitalen Datei zum physischen Produkt

Dank der hohen Geschwindigkeit und des hohen Durchsatzes der Pellet-Extrusionssysteme von Titan konnten die ersten Versionen des Steam Lounge Chair und der Steam Lounge Lamp binnen weniger Tage gefertigt werden. Im Vergleich zum Filament-Extrusionsdruck ist die Pelletextrusion bis zu 10-mal schneller und 10-mal kostengünstiger. Designiterationen sind damit nicht nur zeitnah möglich, sondern auch erschwinglich. Slicelab hielt den ersten Sessel somit schnell in den Händen und konnte umgehend Designänderungen vornehmen, um die Winkel und Abmessungen zu optimieren und den Stuhl für einen breiteren Kundenstamm bequemer zu machen.

Der Stuhl mit den Maßen 33" x 31" x 36" und die Lampe mit einer stolzen Höhe von 67" wurden jeweils in einem Stück mit dem EXT 1270 Titan Pellet gedruckt, der über ein Druckvolumen von 50" x 50" x 72" verfügt. Aufgrund der gewaltigen Größe der Teile sowie der ästhetischen und funktionalen Anforderungen war die Granulatextrusion des Titan die einzige additive Fertigungstechnologie, die sich für die Herstellung der Teile eignete. Der Druck des Stuhls dauerte 25 Stunden und erforderte 90 Pfund thermoplastisches Granulat. Der Druck desselben Designs mit einem Filament-Extrusionsdrucker hätte mindestens viermal so lange gedauert und zwei- bis dreimal so viel Material verschlungen. Die Pellets ermöglichen außerdem eine Extrusionsbreite von bis zu 9 mm, wodurch die Teile wesentlich stabiler sind als das gleiche Teil aus einem Filamentdrucker.

Ergebnisse

- Der zweite Druck des Steam Lounge Chair wurde entsprechend der Designabsicht geliefert. Er war bequem, stabil und visuell bestechend. Mehrere namhafte Kunden sowie Kunstgalerien bekundeten ihr Interesse an dem Stuhl.

- Mithilfe des AIG-Teams von 3D Systems konnte Slicelab Fallstricke vermeiden, die bei Projekten auftreten, die an die Grenzen der additiven Fertigungstechnologie stoßen. Das organische Design des Steam Chair profitierte von der engen Zusammenarbeit zwischen den Designern und den Experten für additive Fertigung von 3D Systems. So konnte nicht nur die Druckbarkeit verbessert werden, sondern es wurde auch sichergestellt, dass der Stuhl wie vorgesehen funktioniert.

- 3D-Drucker der Marke Titan eignen sich aufgrund ihrer großen Baugröße, der zuverlässigen Leistung bei unbeaufsichtigter Produktion und der ultraschnellen und hochfesten Pelletextrusionstechnologie hervorragend für die kundenspezifische Möbelproduktion.