WS Audiology, ein führendes Hörgeräteunternehmen, hat sich für die 3D-Highspeed-Drucklösung Figure 4 von 3D Systems entschieden. Am Standort Lynge, Dänemark, wird die Qualität und Funktion der Spritzgussfertigungsprozesse durch den 3D-Druck von Greifern, Vorrichtungen und Prototypen in Produktionsqualität verbessert. WS Audiology, ein Pionier im 3D-Druck zur Herstellung von Hörgeräteschalen, hat seine Nutzung des 3D-Drucks ausgeweitet. Ziel ist es, eine Reihe von Herausforderungen in der Fertigungslinie und der Produktentwicklung zu lösen. Laut dem Unternehmen sind die Qualität, Leistung und Materialvielfalt von Figure 4 die wichtigsten Vorteile der Lösung.

„Wir haben schon früh festgestellt, dass Figure 4 die richtigen Qualifikationen im Hinblick auf die Ausgabequalität, Produktionsleistung und Vielfalt der Materialien hatte.“

- Henry Frederiksen, Werkzeugdesigner, WS Audiology

Die Herausforderung

VERBESSERUNG VON QUALITÄT UND FUNKTION DES TRANSPORTS VON KLEINTEILEN

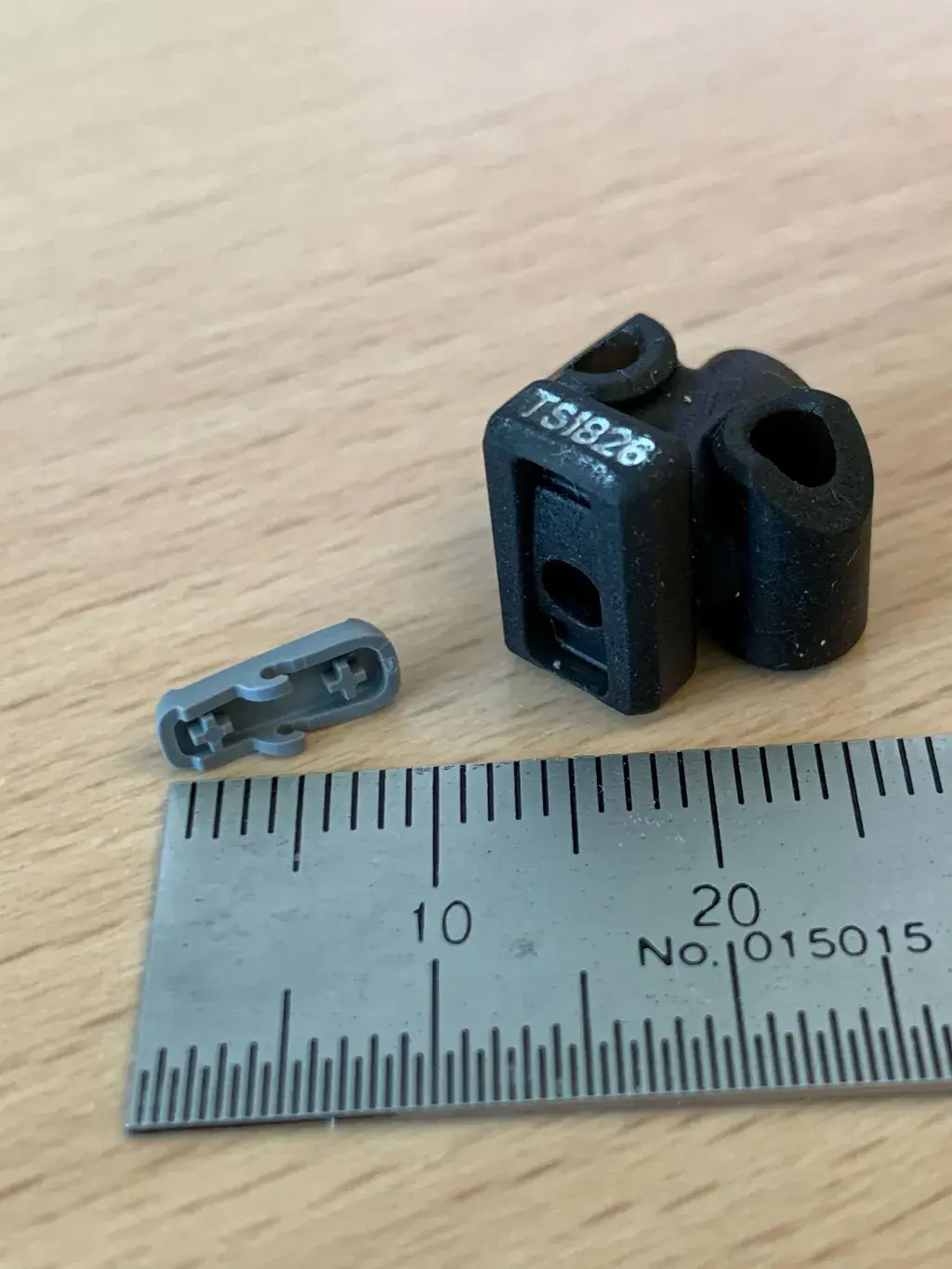

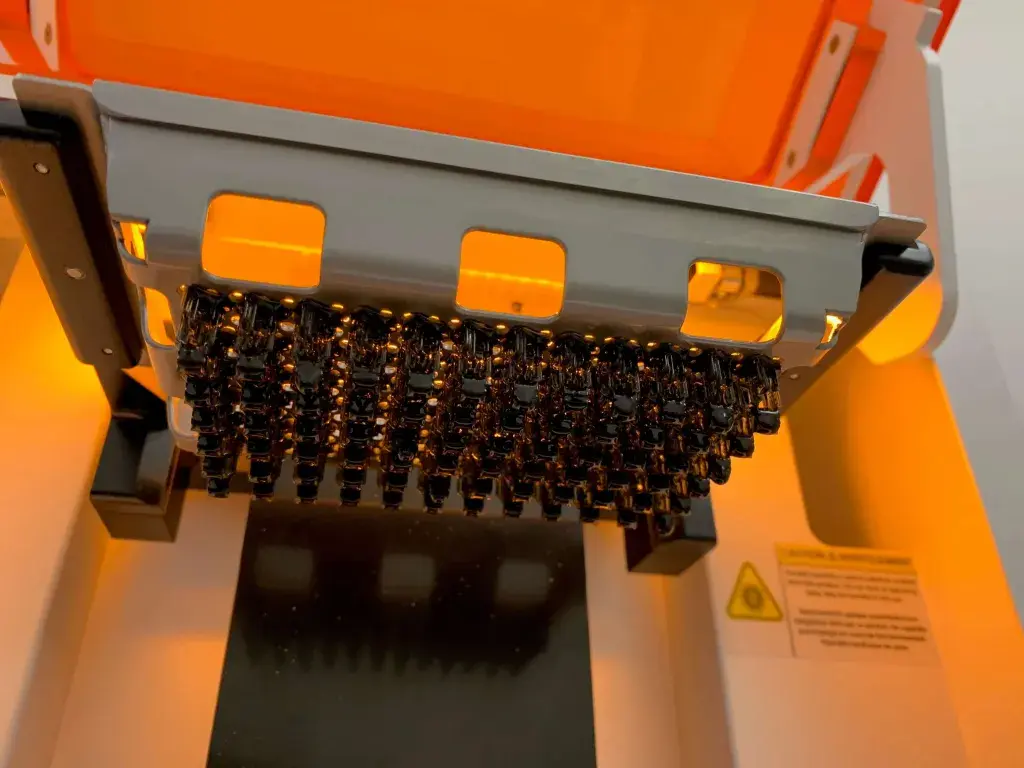

In den Hörhilfen der Marke Widex von WS Audiology finden sich viele verschiedene Spritzgussteile. Zu diesen Teilen gehören Gehäuse, Kontakte und Blöcke für die Elektronik, die in jedes Hörgerät eingebaut werden und von denen einige nur 8 x 3 mm groß sind. Aufgrund ihrer Größe erfordern derartige Teile eher eine robotergestützte als eine manuelle Handhabung, wobei Saugnäpfe für größere Teile und Metallgreifer für kleine Teile zum Einsatz kommen. Diese unterschiedliche Art der Handhabung hat jedoch Mängel. Bei den Saugnäpfen ist es schwierig, die Teile ordnungsgemäß auszurichten, was zu Griffverlusten führt. Bei den aus Metall bestehenden Greifern bleiben häufig Spuren auf den Teilen. Gleichzeitig sind für deren Produktion auch lange Vorlaufzeiten erforderlich.

Die Lösung

01 Hochpräziser 3D-Druck

Die Vorteile, die sich für WS Audiology durch den Einsatz des 3D-Drucks bei der Herstellung von Hörgeräteschalen ergaben, waren immens: Neben einer erheblichen Verbesserung der Qualität des Endprodukts konnte u.a. auch die Produktivität um das Achtfache gesteigert werden. Nachdem sich die Technologie so erfolgreich bewiesen hatte, fiel die Entscheidung leicht, den 3D-Druck auch für die Lösung der Workflow-Transportprobleme des Unternehmens einzusetzen.

Bei der Figure 4-Lösung von 3D Systems handelt es sich um eine projektionsbasierte additive Fertigungstechnologie, bei der eine berührungslose Membran zum Einsatz kommt. Diese kombiniert Genauigkeit und erstaunliche Detailtreue mit ultraschnellen Druckgeschwindigkeiten. WS Audiology verwendet den Figure 4® Standalone: eine erschwingliche und vielseitige Lösung, die Geschwindigkeit, Qualität und Genauigkeit mit industrieller Haltbarkeit, Service und Support sowie schnelle Materialwechsel für mehr Anwendungsvielfalt bietet.

02 Schnelle Designiterationen

Die Aufgabe wurde der Abteilung Werkzeugbau von WS Audiology übertragen. Der Werkzeugkonstrukteur Henry Federiksen berichtet, dass er durch das Projekt großes Vertrauen in den Figure 4 gewonnen hat. Durch die Geschwindigkeit der Lösung konnten mehr Teile in kürzerer Zeit gefertigt, getestet und bewertet werden.

03 Produktionsgeschwindigkeit

Ein entscheidender Vorteil der Figure 4-Lösung ist die Möglichkeit, Teile ohne Werkzeug zu fertigen. WS Audiology kann direkt von einer digitalen Datei zu einem physischen Teil wechseln. Das Unternehmen kann so in seinen üblichen Prozessen erheblich Zeit einsparen. Laut Frederiksen sind 3D-gedruckte Greifer in der Regel innerhalb von ein oder zwei Tagen verfügbar, worüber viele Kunden in der Spritzgussabteilung sehr zufrieden sind.

„Das derzeitige Produktionsvolumen beträgt heute etwa 200 Greifer, 100 Vorrichtungen und Halterungen sowie mehr als 500 Prototypen pro Jahr. Unsere Investition hat sich also mehr als bezahlt gemacht.“

- Henry Frederiksen, Werkzeugdesigner, WS Audiology

04 Produktionsfähige Werkstoffe

Für seine Produktionswerkzeuge nutzt WS Audiology die Werkstoffe Figure 4 PRO-BLK 10 und Figure 4 RUBBER-65A BLK. Die Vielfalt der für die Figure 4-Plattform erhältlichen Materialien ermöglicht es, eine breite Palette von Anwendungen mit einer großen Vielfalt an Materialeigenschaften zu bedienen. Angeboten werden Materialien, die für eine Langzeitnutzung von bis zu 1,5 Jahren für Teile im Außenbereich und bis zu 8 Jahren für Teile im Innenbereich (gemäß ASTM-Testmethoden) entwickelt wurden. Figure 4 PRO-BLK 10 ist ein festes Material in Produktionsqualität, und Figure 4 RUBBER-65A ist ein Gummi in Produktionsqualität mit mittlerer Reißfestigkeit, einer Shore-Härte von 65A und einer hohen Bruchdehnung.