Mit Unterstützung und Beratung von 3D Systems im Bereich der additiven Fertigung entwickelte das Fertigungsteam von Airbus Defence and Space in Portsmouth, Großbritannien, innovative Designs für die additive Fertigung von Switch-Montagenetzwerken. Die passive HF-(Hochfrequenz-)Hardware ist für zwei Eurostar Neo-Raumschiffe ausgewiesen, welche die im Orbit befindliche Flotte von Eutelsat, einem großen Anbieter von Satellitenkommunikationsdiensten, ergänzen sollen.

Im Zusammenhang mit der Ankündigung des Programms sagte Gareth Penlington, HOTBIRD-Nutzlastmanager bei Airbus:

„Dies gilt als die erste großformatige Implementierung von HF-Produkten mit [Direktmetalldruck]. Sie bringt uns in eine branchenführende Position, wenn es um die Anwendung der Technologie bei der Herstellung von Funkfrequenzkomponenten geht.“

Airbus und 3D Systems arbeiten bereits seit vielen Jahren zusammen. 3D Systems wurde schon früh in dieses Projekt eingebunden, um Ideen und Unterstützung für die Anwendungsentwicklung und die Prototypenerstellung einzubringen. Darüber hinaus unterstützte 3D Systems bei der Qualifizierung und Industrialisierung. Bei diesem Projekt entschied man sich für die additive Fertigung, da diese Designfreiheit, eine Gewichtsersparnis und eine Optimierung der Teileeigenschaften ermöglicht. Laut Airbus ergab sich auch eine hohe Arbeitsersparnis bei der Montage, sodass die Teams sich stärker auf wertschöpfende Aufgaben konzentrieren konnten. Außerdem konnte die Anzahl der Einzelteile deutlich verringert werden – alles Gründe, die bei der Entscheidung für die additive Fertigung ausschlaggebend waren.

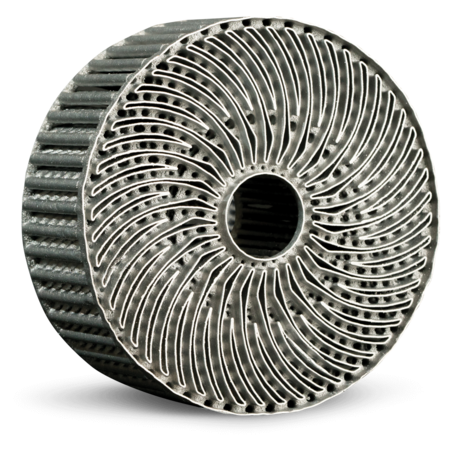

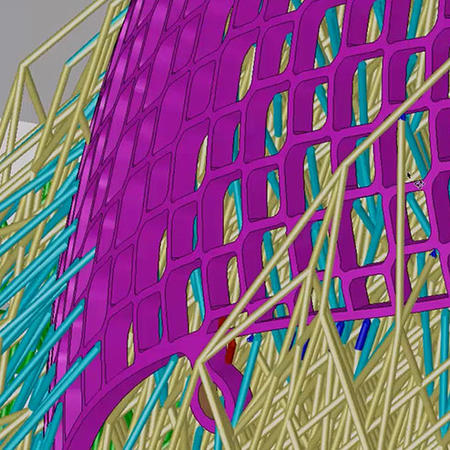

Zusätzlich zu den hohen Genauigkeitsanforderungen gab es bei den Netzwerken der Switch-Baugruppen einerseits dünne Wände und andererseits Bereiche mit großer Materialdichte.Die Experten der Application Innovation Group (AIG) von 3D Systems konnten ihre über Jahrzehnte gewonnene Expertise im Design für die additive Fertigung und in der Nachbearbeitung im Bereich des Direktmetalldrucks (DMP) einbringen.Als Pioniere der additiven Fertigungsindustrie und ausgestattet mit hauseigenen Experten für Luft- und Raumfahrt-Anwendungen half die AIG Airbus während des gesamten Design- und Konstruktionsprozesses dabei, Risiken einzuschätzen und zu vermeiden. Um die erste große Auslieferung zu ermöglichen, unterstützte 3D Systems Airbus bei der Entwicklung eines leistungsfähigen und zuverlässigen Workflows für die Teileherstellung.

Koen Huybrechts, Aerospace Application Development Manager bei der Application Innovation Group von 3D Systems, kommentiert das Erfolgsrezept mit den Worten:

„Airbus denkt bei jedem neuen HF-Projekt größer als zuvor, und das ist genau das, was uns gefällt. Unsere Zusammenarbeit hat sich auf natürliche Weise zu einer echten Partnerschaft weiterentwickelt. Wir investieren in unsere Kunden, indem wir sie über die Möglichkeiten und Beschränkungen unserer Technologien unterrichten. Bei neugierigen Kunden wie Airbus führt dies zu kontinuierlicher gemeinsamer Schaffenskraft und Innovation.“

The final switch assembly networks were printed in LaserForm® AlSi10Mg aluminum material on DMP Flex 350 machines at 3D Systems’ Customer Innovation Center in Leuven, Belgium. This facility is certified according to aerospace quality systems standards (AS9100D) and has the people and resources to support large-scale industrialization projects like this one.

Die Experten der AIG von 3D Systems verfolgen einen phasenweisen Ansatz für die qualifizierte Produktion und helfen Unternehmen, ihren Workflow für die additive Fertigung als methodischen und bewährten Prozess zu etablieren und zu steuern.Die DMP-Lösungen von 3D Systems kombinieren Hardware, Software und Materialien und liefern höchste Druckqualität und Zuverlässigkeit. Die branchenführenden Sauerstoffpegel (<25 ppm) aus der sauerstoffarmen Druckatmosphäre der DMP-Maschinen von 3D Systems garantieren eine hohe chemische Reinheit und langlebigere Materialqualität.

Zusammenarbeit zur Realisierung der Industrialisierung komplexer, additiv gefertigter Metallteile

Die Zusammenarbeit zwischen Airbus und 3D Systems wird zurzeit fortgesetzt. Zu den wichtigsten Highlights dieses Projekts gehören:

- DfAM-Beratung und Co-Engineering

- Zusammenarbeit zur Industrialisierung optimierter HF-Komponenten

- Lieferung einer bedeutenden Anzahl komplexer, in Metall gedruckter Teile