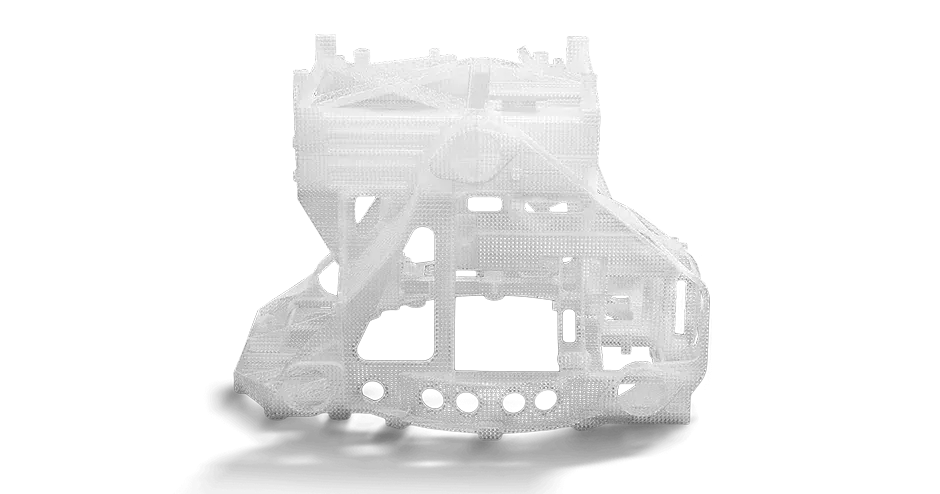

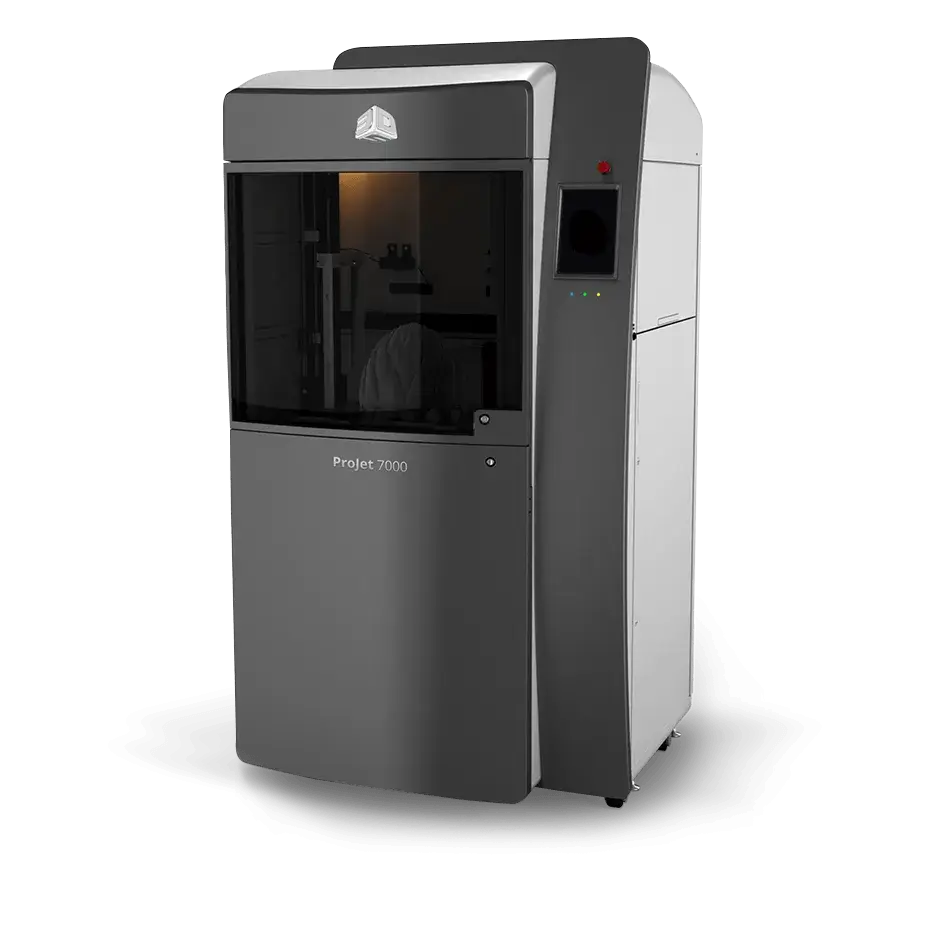

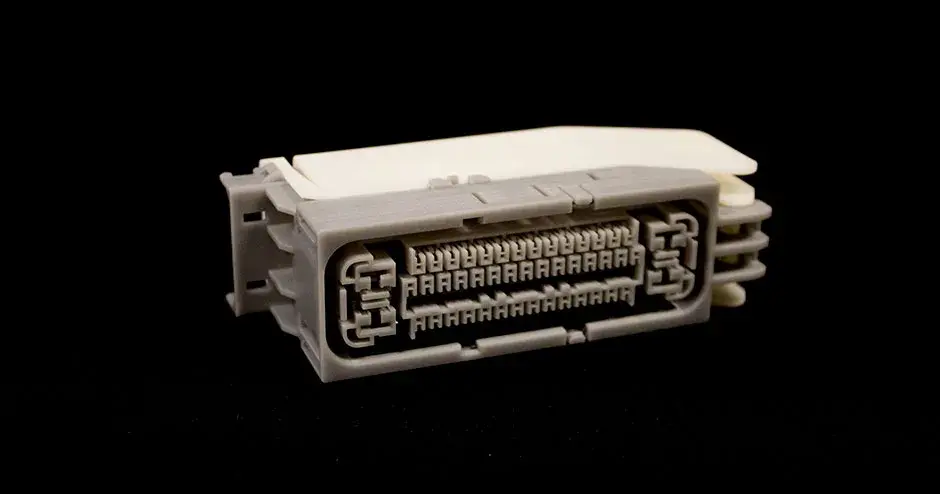

Bei der SLA-Technologie dreht sich alles um Präzision und Genauigkeit. Daher kommt diese häufig dort zum Einsatz, wo es auf Form, Passgenauigkeit und Zusammenbau ankommt. Die Toleranzen eines SLA-Teils sind in der Regel kleiner als 0,05 mm. SLA bietet das glatteste Oberflächenfinish unter allen additiven Fertigungsprozessen. Angesichts des Qualitätsgrads, der sich mit SLA erreichen lässt, eignet sich das Verfahren insbesondere für das Erzeugen hochpräziser Gussmuster (z. B. für Spritzguss, Abguss, Vakuumguss) sowie funktionsfähiger Prototypen, Vorführmodelle und für Form- und Passgenauigkeitsprüfungen. Die SLA-Technologie ist äußerst vielseitig und kann in einer Vielzahl von Bereichen eingesetzt werden, in denen Präzision von größter Bedeutung ist.

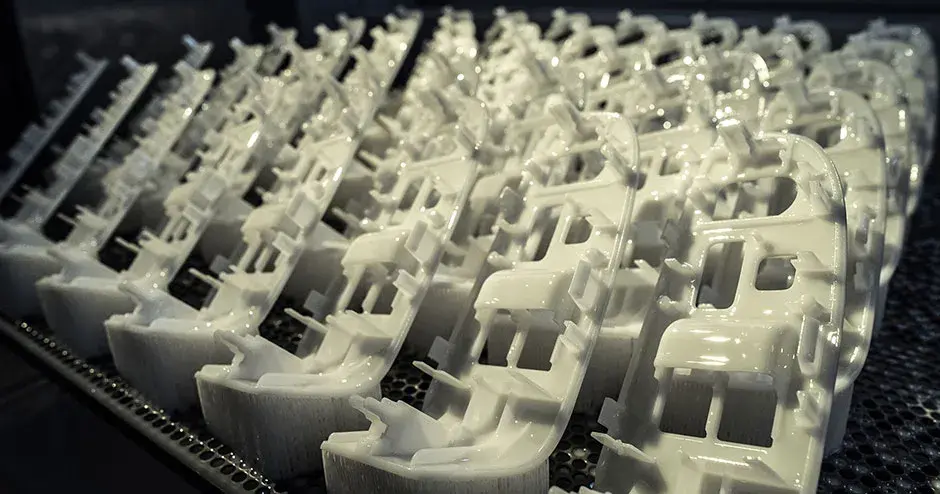

SLA bietet auch einen schnellen Vorteil, wenn Sie eine Vielzahl von funktionalen Prototypen oder einen schnellen Zugriff auf Gussmodelle benötigen. Die Kombination aus Geschwindigkeit und Präzision macht SLA zum Gewinner und zur perfekten Wahl für die Bewertung von Prototypen. Die Genauigkeit von SLA bedeutet, dass Ihre Drucke dem endgültigen Design entsprechen, sodass Sie Designfehler, Kollisionen und potenzielle Hürden für die Massenproduktion erkennen und korrigieren können, bevor die Produktion beginnt. SLA-Teile bieten Eigenschaften, die vergleichbar sind mit Teilen, die für die Produktion auch kleiner bis mittlerer Stückzahlen normalerweise aus Polypropylen oder ABS gefertigt werden. Das Verfahren erfordert keine langsamen, teuren Umrüstungen für kundenspezifische Anpassungen oder Änderungen an den Werkzeugen. SLA ermöglicht auch eine Senkung der Materialkosten, da ungenutztes Harz in der Wanne verbleibt und für zukünftige Projekte zur Verfügung steht.

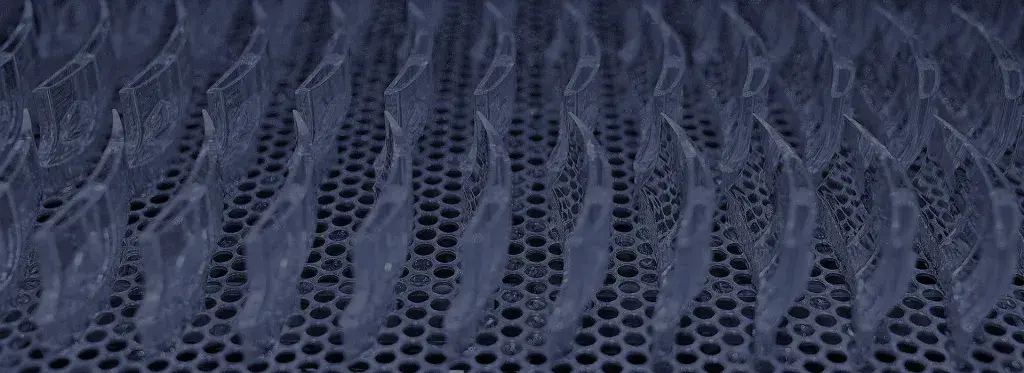

Da für SLA-Teile evtl. Stützstrukturen nötig sind, müssen sie oft nachbearbeitet werden, was neue Möglichkeiten für Teilemerkmale eröffnet. SLA-Teile können dampfgehont, perlgestrahlt oder sandgestrahlt werden und können sogar mit Metallen, wie z. B. Nickel, galvanisiert werden. Durch Galvanisierung werden SLA-Teile erheblich stärker. Außerdem werden die Teile elektrisch leitfähig und formstabiler in feuchten Umgebungen.