In seinem im Jahr 2000 veröffentlichten Bestseller definiert Malcolm Gladwell einen Tipping Point, d. h. eine Trendwende, als den „Moment der kritischen Masse“, als „Schwelle“, als „Siedepunkt“.

Nach dieser Definition steht der Direktmetalldruck (DMP) an der Schwelle von der Prototypenerstellung zur Produktion für unternehmenskritische, risikoaverse Anwendungen im Verteidigungsbereich sowie in der Luft- und Raumfahrt – Anwendungsbereiche, in denen nichts dem Zufall überlassen wird.

Ein Beispiel für den Stimmungswandel ist die langfristige Partnerschaft zwischen 3D Systems und Thales Alenia Space, die auf die Nutzung des Direktmetalldrucks für Luft- und Raumfahrtkomponenten ausgerichtet ist.

Thales Alenia Space mit Sitz in Toulouse (Frankreich) und einem Umsatz von über 2 Milliarden Euro im Jahr 2014 ist einer der führenden Luft- und Raumfahrtzulieferer der Welt. Das Unternehmen beschäftigt 7.500 Mitarbeiter in acht Ländern und ist auf die Telekommunikation im Weltraum, Navigationslösungen, die Erdbeobachtung, die Weltraumerkundung und orbitale Infrastrukturen spezialisiert.

Eines der Ergebnisse der Zusammenarbeit zwischen 3D Systems und Thales Alenia Space sind Antennenhalter (190 x 230 x 290 mm) für einen geostationären Telekommunikationssatelliten. Der Direktmetalldruck erfüllt nun alle Qualifikationsanforderungen und ist vollständig verfügbar für die auf Titan beruhenden Luft- und Raumfahrtanwendungen von Thales Alenia Space. Für bestimmte Produkte wie beispielsweise Satelliten werden mittlerweile 80 Prozent der Teile im 3D-Druckverfahren hergestellt und als Ersatz für konventionell gefertigte Teile eingesetzt.

Schnelles und effizientes Know-how

Thales Alenia Space arbeitete beim Design und beim Drucken der Halterungen aus LaserForm Ti Gr5 (A) mit dem On-Demand-Fertigungsteam von 3D Systems in Belgien zusammen, um sicherzustellen, dass alle Qualitätsaspekte und Toleranzen erfüllt werden.

Der On-Demand-Fertigungsservice von 3D Systems deckt alle Schritte vom 3D-Design bis zur Fertigung ab und ist weltweit der führende Anbieter für individuell gestaltete, validierte Flugteile. Im Rahmen dieses Service sind sofortige Online-Kostenvoranschläge, Fachwissen im 3D-Design und -Druck sowie bewährte Unterstützung nach der maschinellen Bearbeitung verfügbar.

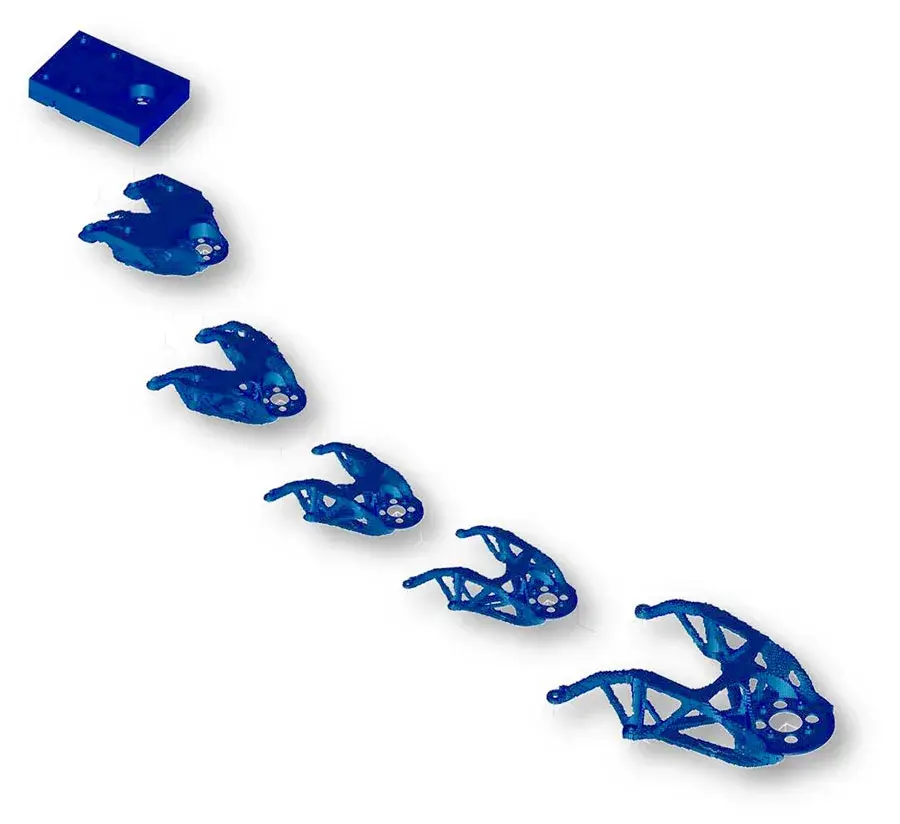

Thales Alenia Space und 3D Systems arbeiteten gemeinsam anhand eines auf die Herstellbarkeit ausgerichteten Designkonzepts an der topologischen Optimierung des 3D-Druckvorgangs. Mithilfe der topologischen Optimierung wird die effizienteste Platzierung des Materials bestimmt, um die Leistungsvorgaben für eine bestimmte Komponente zu erfüllen. Dabei werden räumliche Beschränkungen, die entstehenden Lasten, Grenzbedingungen und andere kritische Konstruktionsfaktoren berücksichtigt.

Jede der vier Halterungen für den Satelliten erforderte ein individuelles Design, da sie an den Reflektorkanten der Antenne montiert und auf eine geformte Fläche geschraubt werden.

Bewährungsprobe bestanden

Die Antennenhalterungen wurden auf dem ProX DMP 320 von 3D Systems hergestellt. ProX DMP 320 wurde für die Produktion von schweren Metallteilen konzipiert. Die Maschine beruht auf einer völlig neuen Architektur, die das Einrichten vereinfacht. Sie bietet vielseitige Optionen für alle Arten von Teilegeometrien und ermöglicht die Fertigung von Teilen aus Titan (Grades 1, 5 und 23), Nickel-Superlegierung und Edelstahl 316L.

Auswechselbare Fertigungsmodule bieten eine größere Anwendungsvielfalt und weniger Ausfallzeiten beim Wechsel zwischen verschiedenen Teilematerialien. Eine kontrollierte Vakuumkammer für den Build stellt sicher, dass jedes Teil mit nachweisbaren Materialeigenschaften, Dichte und chemischer Reinheit gedruckt wird.

Der extrem niedrige O2-Gehalt in der Maschine ProX DMP 320 bietet mehrere entscheidende Vorteile, darunter eine bessere Konservierung der Pulverqualität, keine Mikrooxidation der Teile während des Drucks, weniger Oxid-Zwischenräume während des Drucks und verbesserte mechanische Eigenschaften für O2-empfindliche Legierungen wie Titan.

Bessere Teile in der Hälfte der Zeit

Aufgrund der speziellen Fähigkeiten des ProX DMP 320 in Verbindung mit den Expertenkenntnissen von 3D Systems war es möglich, in der Hälfte der Zeit, die für herkömmliche Fertigungsverfahren erforderlich wäre, genau die Teile zu liefern, die Thales Alenia Space benötigte.

Diese im Direktmetalldruck hergestellten Titanhalterungen sind 25 % leichter als Halterungen aus herkömmlicher Produktion und bieten bessere Steifigkeit bei geringerem Gewicht.

Die Produktionskosten wurden erheblich gesenkt, und von der Bestellung bis zum Versand – einschließlich Dateivorbereitung, 3D-Druck, Wärmebehandlung, Endbearbeitung, CNC-Fräsen, Analyse zur Qualitätskontrolle, Reinigung und Rückverfolgbarkeit der Daten – dauerte es vier bis fünf Wochen, im Vergleich zu 10 Wochen mit konventionellen Methoden.

Schnellere Einführung des Direktmetalldrucks (DMP)

Antennenhalterungen für Satelliten sind lediglich der Beginn der Zusammenarbeit zwischen 3D Systems und Thales Alenia Space beim Direktmetalldruck. Allein im Jahr 2015 produzierte 3D Systems mehr als 50 verschiedene Raumfahrtkomponenten für drei geostationäre SatCom-Systeme von Thales Alenia Space. Laut Florent Lebrun, Spezialist für die additive Fertigung von Antennenanwendungen, geht Thales Alenia davon aus, dass die Produktion 2016 mithilfe des Direktmetalldrucks (DMP) von 3D Systems verdoppelt werden kann.

Die Zusammenarbeit zwischen 3D Systems und Thales Alenia Space demonstriert auf exemplarische Weise die zunehmende Bereitschaft von Organisationen auf der ganzen Welt, den Direktmetalldruck für Projekte im Verteidigungsbereich sowie in der Luft- und Raumfahrt einzusetzen. Es ist nur eine Frage der Zeit, bis der Direktmetalldruck einen festen Platz neben den konventionellen Metallherstellungsprozessen einnimmt.