Wolfram-Inertgas-Schweißen (TIG) ist eine Lichtbogen-Schweißtechnik, die für stabile, hochwertige Schweißnähte dünner Metallteile verwendet wird. Rapid Application Group, ein Servicebüro für additive Fertigung mit Sitz in Broken Arrow, Oklahoma, wurde von einem großen Luft- und Raumfahrtunternehmen beauftragt, Halterungen für das TIG-Schweißen zu optimieren und zu fertigen. Ziel des Projekts war es, den Zeit- und Kostenaufwand für die Fertigung der Halterungen im Vergleich zur konventionellen Maschinenbautechnik zu senken. Rapid Application Group hat sich darauf spezialisiert, Kunden in der Öl- und Gasindustrie, im Motorsport, in der Gesundheitsbranche, in der Luft- und Raumfahrt und im Bereich der Verteidigung bei einsatzkritischen und zeitorientierten Projekten zu unterstützen. Beim genannten Projekt setzte Rapid Application Group die Selektive-Lasersintern-Technologie (SLS) und den Werkstoff DuraForm® GF von 3D Systems ein, um den Kunden bei der Erreichung seiner Ziele zu unterstützen.

Der Einsatz eines additiven Fertigungsablaufs führte zu einer Senkung der endgültigen Fertigungszeit um 84 % und der Kosten für die Schweißvorrichtungen um 56 %.

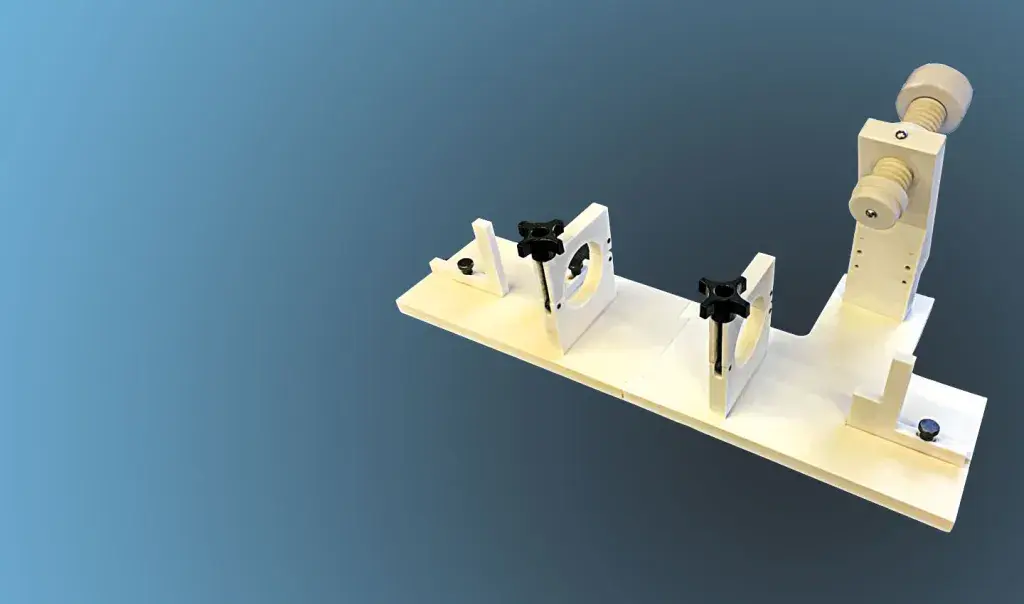

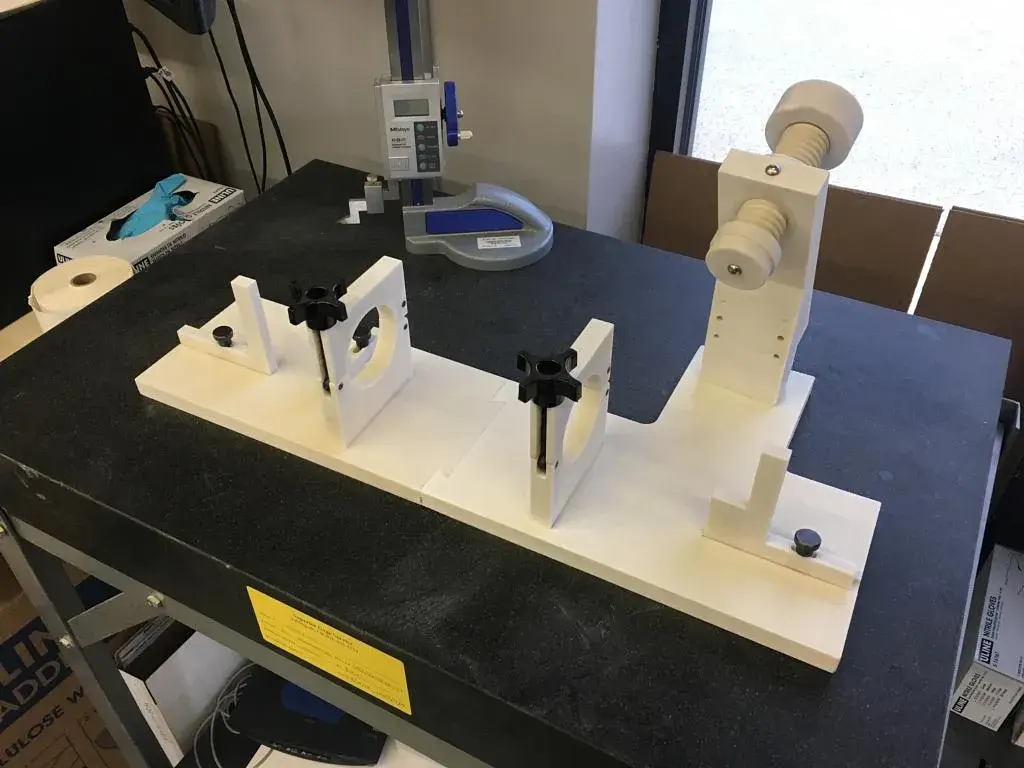

3D-Druck optimierter WIG-Schweißvorrichtungen

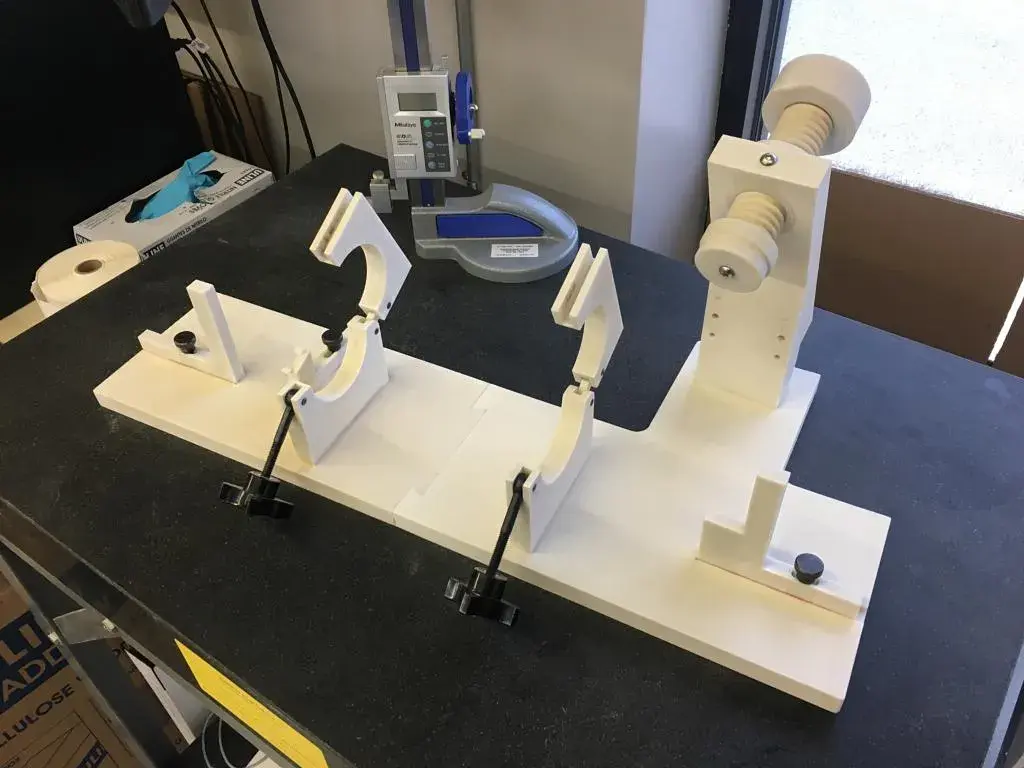

Die additive Fertigung bietet zahlreiche Vorteile gegenüber der konventionellen Fertigung, wenn es um die Herstellung von Halterungen geht. Neben Geschwindigkeits- und Kostenvorteilen ermöglicht der 3D-Druck die Herstellung komplexer Formen, wie sie sonst nicht möglich wären. Die Rapid Application Group nutzte diese Fähigkeit, um das Design seiner Halterungen für das TIG-Schweißen topologisch zu optimieren, was eine ganze Reihe positiver Effekte nach sich zog.

Durch die topologische Optimierung der Schweißvorrichtung musste weniger Werkstoff eingesetzt werden, ohne dass sich dies auf die Bauteilfunktion auswirkte. Der geringere Werkstoffverbrauch senkte die Produktionskosten und die Druckzeit für die Halterung. So konnten die wichtigsten Ziele des Kunden durch eine einzige Maßnahme erreicht werden. Die nun leichtere, 3D-gedruckte Schweißvorrichtung war einfacher in der Handhabung, was zusätzliche funktionale Verbesserungen mit sich brachte. Leichtere Bauteile mit größerer oder gleicher Festigkeit entwerfen und fertigen zu können ist ein einzigartiges Merkmal des 3D-Drucks.

Hitzebeständiges, 3D-gedrucktes Polyamid

Die Werkstoffeigenschaften spielen eine entscheidende Rolle bei der Bestimmung der Eignung eines Herstellungsprozesses für eine bestimmte Anwendung. Im Falle von Schweißvorrichtungen umfassen wichtige Kriterien die Fähigkeit, hohen Temperaturen standzuhalten und stabil zu bleiben, wenn Druck, Bewegung oder Kraft vorhanden sind. Aus diesem Grund entschied sich die Rapid Application Group bei dieser Anwendung für DuraForm GF, ein glasgefülltes, industrielles Polyamid 12, mit hervorragender Steifigkeit und Hitzebeständigkeit. „Es war sofort klar, dass DuraForm GF der geeignete Werkstoff für diese Aufgabe ist“, sagt Terry Hill, Gründer und CEO von Rapid Application Group.

Effizienter SLS-Druck ermöglicht echte Produktionslösungen

Um dieses Projekt weiter zu beschleunigen, nutzte die Rapid Application Group die 3D Sprint®-Software von 3D Systems. Mit dieser wurde die Verschachtelung der Teile innerhalb der Bauplattformen des sPro™ 60 SLS-Druckers optimiert und die interne Projektdurchlaufzeit auf nur zwei Tage reduziert. Dies führte zu einer beachtlichen Zeitersparnis für den Kunden, der bei der herkömmlichen Bearbeitung mit immer längeren Durchlaufzeiten und eskalierenden Preisen zu kämpfen hatte.

3D Sprint ist eine leistungsstarke Software-Komplettlösung für die additive Fertigung, die in den Kunststoffdruckern von 3D Systems enthalten ist und für eine reibungslose Optimierung und Vorbereitung der Datei sowie einen optimierten Druck sorgt. Außerdem bietet die Software eine Reihe von erweiterten Funktionen für Design, Dateikorrekturen, Analysen usw.

Die Kombination aus SLS-Druckern von 3D Systems, der Software 3D Sprint und dem Werkstoff DuraForm führt laut Hill zu einem qualitativ hochwertigen und produktiven Workflow. „Die SLS-Technologie von 3D Systems ist eine bewährte, echte additive Fertigungslösung für die Produktion“, so Hill.

Erfahren Sie mehr über den 3D-Druck für präzise und funktionale Anwendungen für Spannvorrichtungen oder Halterungen.