Es ist selten einfach, das Design eines einzelnen Teils innerhalb eines Systems zu verbessern. Egal ob es sich um eine einfache oder komplexe Verbesserung handelt - ohne einen Zyklus von Iterationen geht es oft nicht, um das Design durch Prototypen zu verifizieren und in der Produktion umzusetzen. Genau diese Erfahrung hat das Unternehmen Philmac kürzlich während eines Tests machen müssen. Dabei ging es um die Entwicklung eines neuen Designs eines Ventilprodukts. Philmac ist ein weltweit führendes Unternehmen in der Entwicklung und Herstellung von Spezialarmaturen und ‑ventilen für die Übertragung, Steuerung und Anwendung von Wasser.

Philmac war es gewohnt, seinen Designzyklus mit Prototypen aus dem 3D-Druck zu beschleunigen, und weitete die Anwendung des 3D-Drucks auf die Prototypenwerkzeuge aus, um eine komplexere Geometrie zu ermöglichen. In Zusammenarbeit mit Experten von 3D Systems On Demand Manufacturing in Australien führte Philmac einen erfolgreichen Test dieser neuen Methodik durch, um sein neues Konzept zum Leben zu erwecken.

Die On-Demand-Fertigung von 3D Systems bietet Technologien, Werkstoffe und Fachkenntnisse zur Unterstützung des gesamten Lebenszyklus’ der Produktentwicklung – vom schnell produzierten und modernen Prototypen bis hin zu Präsentationsmodellen und Kleinserienproduktion.

Schnelle Designvalidierung

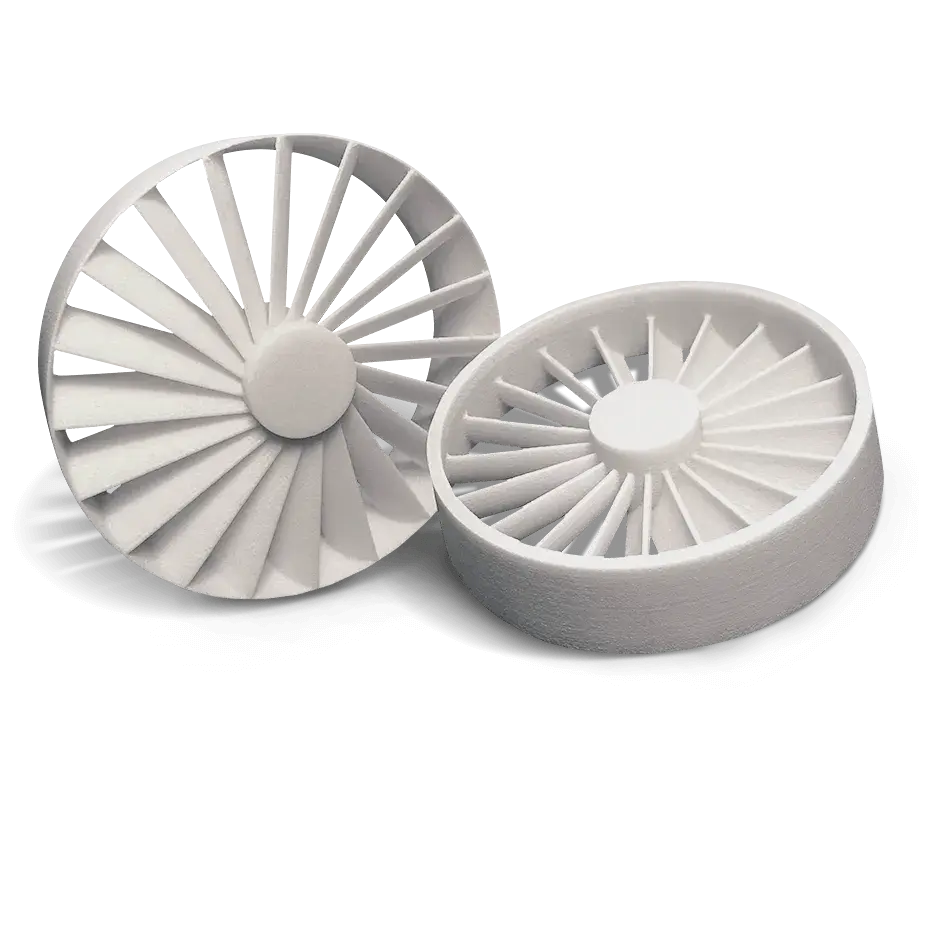

Während ein neues Design eines Ventilprodukts von Philmac getestet wurde, erkannte man eine Möglichkeit, dessen Funktion bei Anwendungen für schlammiges Wasser zu verbessern. Das Design des aus einem Gehäuse, einem Kolben, einer Kappe und einer Feder bestehenden Ventils wurde entsprechend überarbeitet und dann für die Prüfung als Prototyp in 3D gedruckt. Nach der Verfeinerung der Designs auf Grundlage der Testergebnisse, die mit den Prototypen erzielt worden waren, wurden weitere Prototypen für einen weiteren Testzyklus gedruckt und bestätigt.

Die Übernahme des überarbeiteten Designs in die Produktion bedeutete, dass zwei der Komponenten eines Werkzeugs angepasst werden mussten, bevor die Modelle hergestellt werden konnten. Während eines der Werkzeuge durch Nachfertigung eines veränderten Kerns angepasst werden konnte, war das andere Werkzeug viel komplexer und konnte mit der vorhandenen Ausrüstung nicht einfach angefertigt werden. Angesichts einer Reihe von Optionen für die Komponentenherstellung musste Philmac eine Entscheidung treffen. Man konnte ein Werkzeug als Aluminiumprototyp fertigen, die Teile direkt aus Acetal-Stangen fräsen oder aber die Gelegenheit nutzen, ein 3D-gedrucktes Werkzeug zu testen. Nach Gesprächen über Kosten und Zeitaufwand entschied sich Philmac für eine 3D-Drucklösung.

Partner für die richtige Lösung

Philmac nahm Kontakt mit dem australischen Büro von 3D Systems auf und traf sich dann mit den Experten von 3D Systems, um die verfügbaren Lösungen zu besprechen. Obwohl das Projekt für beide Unternehmen neu war, war beiden Unternehmen nach der anfänglichen Designprüfung schnell klar, dass sie den richtigen Partner ausgewählt hatten.

Auf Grundlage von Designrichtlinien für 3D-gedruckte Werkzeuge, die von einem ausländischen Schwesterunternehmen der Aliaxis-Gruppe bereitgestellt wurden, begann Philmac mit der Erforschung geeigneter Materialeigenschaften für die Durchführung von Benchmark-Tests. Parallel dazu erstellte 3D Systems eine Reihe von Materialplatten zur Bewertung und versorgte das Team von Philmac mit technischen Hintergrundinformationen, um seine Forschung zu unterstützen.

Testen der Materialeigenschaften

Philmac führte vergleichende Tests an den Materialplatten durch, um zu sehen, welche der verschiedenen Materialien am ehesten geeignet waren. Im Rahmen der Tests wurden die Platten erhitzt, um das Materialverhalten bei erhöhten Temperaturen zu analysieren. Mehrere Platten konnten dann ausgeschlossen werden. Nach dem Temperaturtest maß Philmac die Druckleistung.

Die vier verbleibenden Platten wurden Druckbelastungen von 85 kN und 100 kN ausgesetzt. Nach Beendigung der Tests blieben zwei Platten übrig. Um den endgültigen Werkstoff zu bestimmen, wiederholte Philmac Wärmetests, erwärmte jedes Material dieses Mal auf 180 ˚C, da die endgültige Auswahl der Schmelztemperatur von Acetal von 220 ˚C standhalten sollte. Da sowohl die Form als auch die Beschriftung beibehalten wurden, entschied sich Philmac für DuraForm® HST, ein faserverstärktes SLS-Material mit hoher Temperaturbeständigkeit.

Zum Schluss verglich Philmac die Eigenschaften von DuraForm HST mit anderen 3D-Druckmaterialien, die sich bereits bei früheren Untersuchungen für 3D-gedruckte Produktionswerkzeuge als geeignet erwiesen hatten. 3D Systems stellte zusätzliche Platten aus DuraForm HST bereit, mit denen Philmac das Material zur Eignung für die weitere Bearbeitung und das Polieren bewerten konnte. Besonders zufrieden war Philmac mit den Ergebnissen der subtraktiven Bearbeitung.

Fertig bearbeitete Testteile auf Abruf

Viele der Spritzgusswerkzeuge von Philmac gehören zu einer Produktfamilie und verwenden austauschbare Kerne und Kavitäten. Um die in 3D gedruckten Werkzeuge zu testen, wählte Philmac ein vorhandenes Werkzeug aus, das für die 3D-gedruckten Kavitäten basierend auf der erforderlichen Einsatzgröße geeignet war. Für die Installation konstruierte das Testteam eine stählerne Auswerferhülse und Düseneinsätze in das anfängliche Werkzeugkonzept.

Nach Fertigstellung des Designs und der Festlegung des Materials erteilte Philmac der On-Demand-Fertigung von 3D Systems eine Bestellung für den Hohlraumsatz und erhielt die fertigen Teile innerhalb derselben Woche.

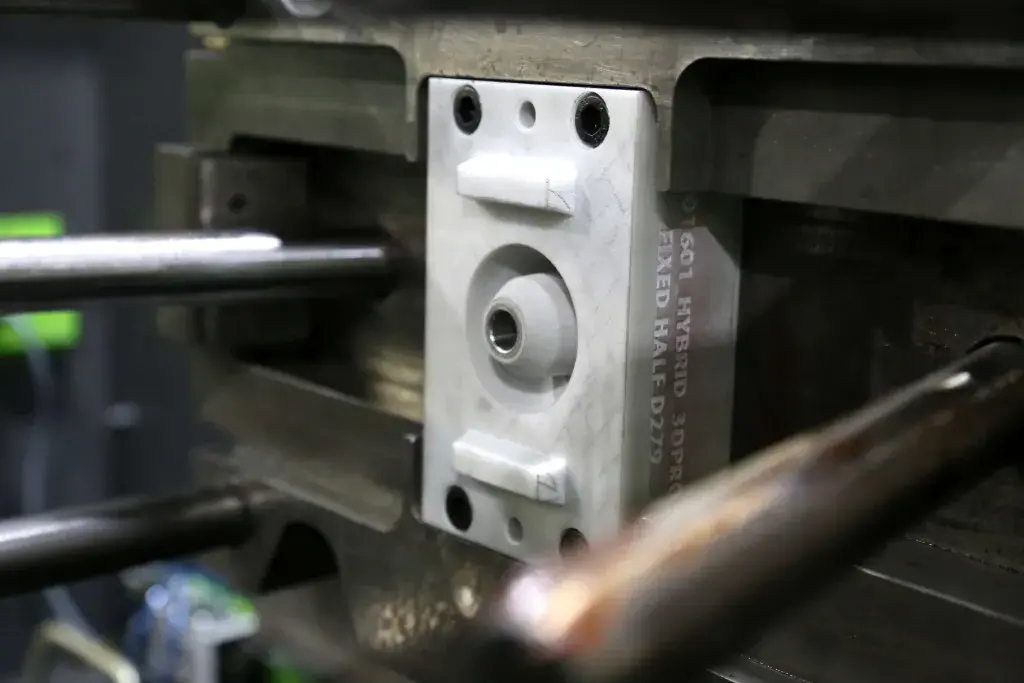

Ab diesem Zeitpunkt wurden die Einsätze maschinell bearbeitet, sodass sie in die Auswerfer-, Düsen- und Angusseinsätze passten, und auch so, dass sie in das Werkzeug passten.

Probetag und Ergebnisse

Für den ersten Versuch lud Philmac das Werkzeug in die Spritzgießmaschine, um die Auswerferfunktion zu testen. Nach Einfügen von Kühlkreisläufen in die Einsätze wurde Luft zur Kühlung am Werkzeug angeschlossen und gleichzeitig Luft manuell zugeführt, die zwischen den Schüssen auf die Oberflächen der Einleger geleitet wurde.

Im Rahmen der Testvorkehrungen von Philmacs nutzte das Werkzeugteam zunächst ein Formtrennmittel als Hilfe zum Herauslösen des Teils. Beginnend mit 75 % des berechneten Gewichts und niedrigeren Drücken für den ersten Schuss startete Philmac den Formprozess und erhöhte schrittweise den Schuss und den Druck, bis ein vollständiges Teil produziert wurde. In jeder Phase überprüfte das Team von Philmac die 3D-gedruckten Blöcke mit einem Infrarot-Thermometer, um sicherzustellen, dass die empfohlenen Temperaturbereiche an der Oberfläche und am Ziel erreicht wurden, bevor der nächste Zyklus begonnen wurde.

In der nächsten Phase erhöhte Philmac den Haltedruck, um ein dicht gepacktes Teil zu erreichen. Um das Risiko zu verringern, dass Material an einer dünnen Rippe an der Kernseite des Werkzeugs haften bleiben könnte, trug das Team von Philmac erneut Formtrennmittel auf und polierte die Rippe zwischen den Schüssen von Hand mit Sandpapier, um die Oberfläche glatt zu halten. Anschließend wurden die Einstellungen so weit erhöht, bis ein stabiles Teilegewicht erreicht war. Laut dem Werkzeugbau-Team von Philmac war das 3D-gedruckte Werkzeug ein Erfolg und sollte in der Lage sein, weitere 50 Teile ohne Zwischenfälle herzustellen.

Könnten die Experten von 3D Systems und die On-Demand-Fertigungsdienste Ihnen dabei helfen, Ihr nächstes Projekt zum Erfolg zu führen? Ob Sie schnell 3D-gedruckte Teile, ausgefeilte Prototypen mit Dienstleistungen für Montage und Endbearbeitung oder sogar ganze Kleinserien benötigen, einschließlich CNC, Urethanguss und Spritzgusswerkzeugen: mit den On-Demand-Services von 3D Systems können Sie Ihr Projekt umsetzen.

Wenden Sie sich an 3D Systems, um weitere Informationen zu unseren vollständigen On-Demand-Fertigungsservices zu erhalten.