Schauen Sie sich den Webcast an, in dem MTI und English Racing das Projekt erläutern und Fragen beantworten.

Das englische Rennteam in Oregon hatte mit seinem Rennwagen Mitsubishi Evo das Problem, dass der Öldruck nach der Abstimmung sofort zu hoch anstieg und einen Motorschaden verursachte. Das Team hatte eine Lösung für das Problem, die Herstellung von Gussteilen überstieg jedoch das Budget. Dann entdeckte das Team jedoch das Unternehmen Metal Technologies, Inc. (MTI), welches eine innovative neue Lösung bot – den 3D-Druck in Metall.

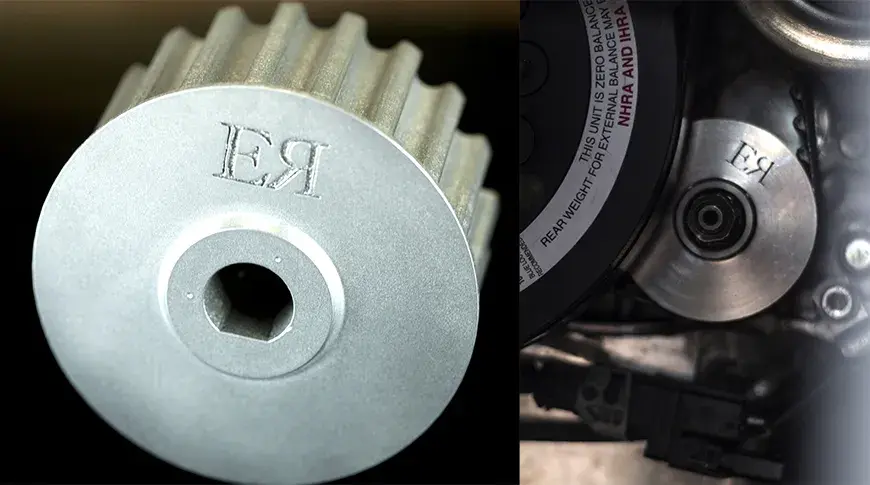

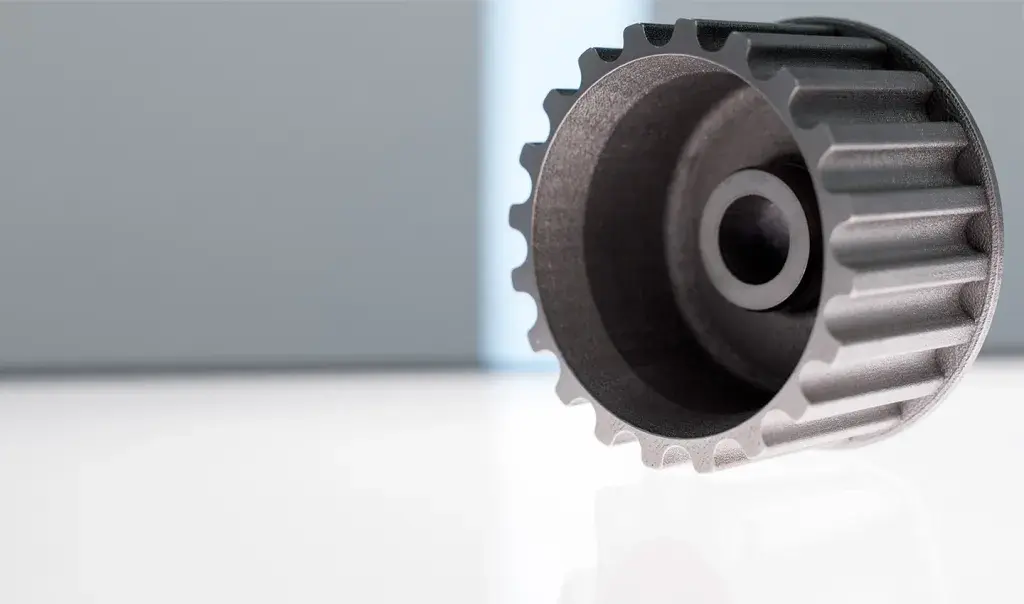

English Racing vermutete, dass sich eine neu hergestellte Rillenscheibe mit einem größeren Durchmesser langsamer drehen würde und somit den Öldruck senken würde. Aber die Herstellung war eine große Herausforderung: Die ursprüngliche Rillenscheibe war ein Gussteil, für das normalerweise eine Form, Werkzeuge zur Herstellung einer Form, eine beträchtliche Vorlaufzeit und ein unerschwinglicher Geldbetrag erforderlich wären.

English Racing versuchte mehr als zwei Jahre lang erfolglos, dieses Teil zu produzieren und sah kein Licht am Ende des Tunnels. Als das Unternehmen dann Anfang 2014 MTI entdeckte, konnten die Konstruktionsdaten schnell für den 3D-Druck vorbereitet und das Teil auf dem ProX DMP 300 produziert werden. Der erste funktionsfähige Prototyp wurde in nur fünf Stunden gedruckt.

Das Teil wurde innerhalb von 3 Tagen im Rennwagen Mitsubishi Evo installiert und ging sofort auf die Strecke. Das Teil arbeitete optimal und reduzierte den Öldruck auf ein sicheres Niveau. So half es dem Fahrzeug dabei, in seiner Klasse einen Geschwindigkeitsrekord aufzustellen.

„Mit dem ProX DMP 300 konnten wir Endanwendungsteile schneller und wirtschaftlicher als je zuvor produzieren, und diese Teile werden in einigen der anspruchsvollsten Umgebungen eingesetzt, die man sich vorstellen kann“, so Cosmer. „Durch den Druck des Teils konnten wir auch Merkmale und Designparameter einbeziehen, die mit traditionellen Methoden nicht möglich waren. In der Matrix aus der Komplexität von Bauteilen, der Fertigungsgeschwindigkeit und den Kosten ermöglicht uns der ProX DMP 300, diese Lücke für unsere Kunden zu schließen.“

Nachdem das erste Teil gebaut und getestet worden war, wurde der ProX DMP 300 für einen Produktionslauf von 35 zusätzlichen Teilen für verschiedene Rennsportanwendungen im ganzen Land eingesetzt.

Am 27. Juni 2014 testete das Team von English Racing seine neu entwickelte Ölpumpenscheibe beim ½-Mile-Hochgeschwindigkeitsrennen in Pikes Peak, erreichte 184,9 Meilen pro Stunde und sicherte sich damit den ersten Platz in der Sedan-Klasse. „Das Auto lief großartig, so wie wir es erwartet haben“, sagte Zach Morgan, Techniker und Tuner bei English Racing. „Wir haben das Auto auf unserem Prüfstand ohne Ausfälle gefahren, bis wir überzeugt waren, dass uns dieses Auto in den Kreis der Sieger fahren würde, nur wussten wir natürlich nicht, dass es tatsächlich der erste Platz werden würde. Das Team ist total begeistert!“

„Der ProX DMP 300 war perfekt für diese Aufgabe, insgesamt haben wir 130 Stunden für das Projekt aufgewendet, das ziemlich umfangreich war“, so Cosmer.

Die Menge, die Geometrie sowie Eigenschaften, die anders nur schwer zu produzieren gewesen wären, machten es zu einer idealen Anwendung für DMP auf dem ProX DMP 300. MTI war in der Lage, ein Projekt, das seit Jahren in Arbeit war, in kurzer Zeit umzusetzen. So konnte English Racing Tausende von Dollar und erhebliche Zeit gegenüber anderen Herstellungsverfahren einsparen.

„Die gesamte Metallindustrie befindet sich in Bezug auf das zugeführte Material auf einer Lernkurve, und dies wird sich sicher noch verbessern“, sagte Cosmer. „MTI ist führend und ist die treibende Kraft für diese Lernkurve. Wir freuen uns darauf, die Grenzen für 3D-gedruckte Metallteile weiter auszudehnen. Wir betrachten dies nicht als eine einfache Aufgabe.“

Nachtrag: Am 13. Juli 2014 belegte der Mistubishi Evo mit seiner 3D-gedruckten Metall-Rillenscheibe für die Ölpumpe den ersten Platz und war Rekordhalter als schnellster viertüriger Wagen mit einer Höchstgeschwindigkeit von 196,6783 MPH.

Über Metal Technology (MTI)

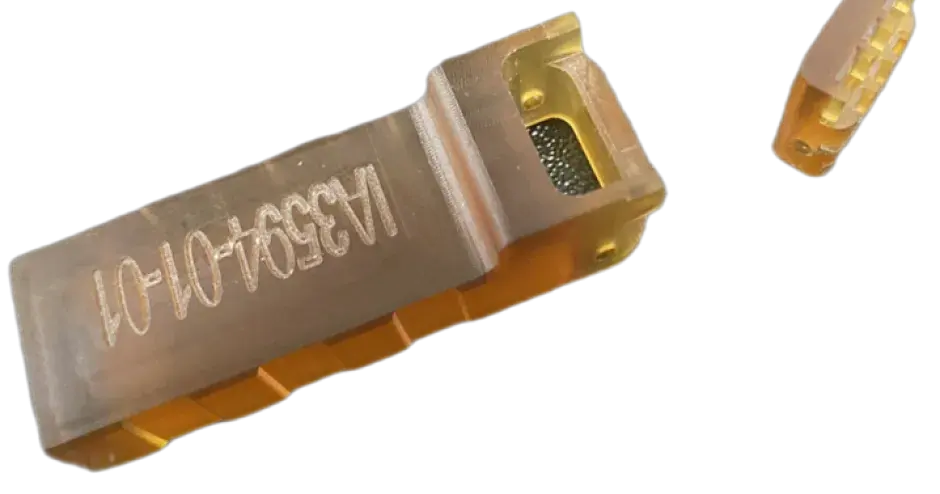

Mit mehr als vierzig Jahren Erfahrung in der Anwendung innovativer, proprietärer Technologien ermöglicht Metal Technology (MTI) die Verwendung schwieriger Legierungen für ein breiteres Spektrum von Anwendungen mit größerer Effizienz, Vielseitigkeit und Zuverlässigkeit. Zu den Legierungen gehören Tantal, Niob, Zirkonium, Titan, Wolfram, Nickel, Nickel-Superlegierung, Molybdän und Vanadium. MTI verwendet spezialisierte additive Fertigungsverfahren sowie Methoden zum Tiefziehen, Pressen, Schmieden, Fräsen und EDM, um hochwertige Produkte gemäß Ihren anspruchsvollen Spezifikationen zu liefern. MTI produziert Komponenten für Ionenquellenkomponenten, Targets, nahtlose Tiegel, explosionsartig geformte Eindringkörper, Rohre und Behälter sowie kundenspezifische Teile, die über die üblichen Konfigurationen hinausgehen.Besuchen Sie die Website des Unternehmens, um mehr zu erfahren:www.mtialbany.com