In Zusammenarbeit mit der Europäischen Weltraumorganisation (ESA) stellte das Team von 3D Systems für On-Demand-Teilefertigung mittels Direktmetalldruck (Direct Metal Printing, DMP) Einspritzdüsen, Brennkammern und Expansionsdüsen her, wie sie für das Triebwerk von Fernmeldesatelliten mit zwei Treibstoffen typisch sind.

Diese Teile ermöglichen es der ESA, die Möglichkeiten für weitere Verbesserungen bei der Herstellung der aktuellen Designs zu bewerten. Darüber hinaus nutzten die Spezialisten der ESA und von 3D Systems die Konstruktionsmöglichkeiten von DMP, um funktional getrennte Konstruktionsalternativen für die oben genannten Teile des Satellitentriebwerks zu entwickeln, wie zum Beispiel eine monolithische Brennkammerkonstruktion, die einen dünnwandigen Druckbehälter mit einem tragenden äußeren Strukturgerüst umfasst. DMP spart Gewicht, vereinfacht die Montage, beschleunigt die Fertigung und unterstützt Anpassungen im Design in der Spätphase der Entwicklung. Die Zusammenarbeit mit der ESA fügt sich in die Strategie von 3D Systems ein, einzigartiges Know-how zur Unterstützung von Spitzenleistungen in der Luft- und Raumfahrt anzubieten.

Der aktuelle Stand von DMP

Kommunikationssatelliten sind für das mobile Internet und die gesicherte Finanzkommunikation zwischen Banken, direkte Fernsehübertragungen und die Erdbeobachtung zur Wettervorhersage unerlässlich. Eine der Aufgaben der ESA besteht darin, die Entwicklung von Satelliten-Triebwerktechnologien im Weltraum zu überwachen. Im Rahmen eines intern finanzierten Programms untersucht die ESA den aktuellen Stand der additiven Fertigung und des Direktmetalldrucks (Direct Metal Printing, DMP) und bewertet ihr Potenzial und ihre Eignung im Hinblick auf die Entwicklung künftiger Triebwerke.

Aufgrund der technologischen Kompetenz und der angebotenen Kundendienstleistungen von 3D Systems wählte die ESA das Unternehmen als Partner für das Forschungsprogramm aus. 3D Systems entwickelte die aktuellen Designs für drei kritische Triebwerksteile sowie funktionale und DMP-fähige Designalternativen.

In der Einspritzkomponente eines Satellitentriebwerks werden zwei Treibstoffe auf kontrollierte Weise miteinander vermischt, die sich dann spontan entzünden und kontinuierlich brennen. Die Venturi-förmige Brennkammer beschleunigt die chemischen Abgase und erzeugt den Antrieb, der notwendig ist, um den Satelliten in die richtige Umlaufbahn zu bringen. Die Expansionsdüse beeinflusst die Bewegungscharakteristiken, indem sie die Gasströmung weiter stromabwärts beeinflusst.

„DMP stellt innovative Verteiler bereit, die den Fluss vom Treibstoffventil zur Brennkammer optimieren.“

Innovativer Einspritzverteiler

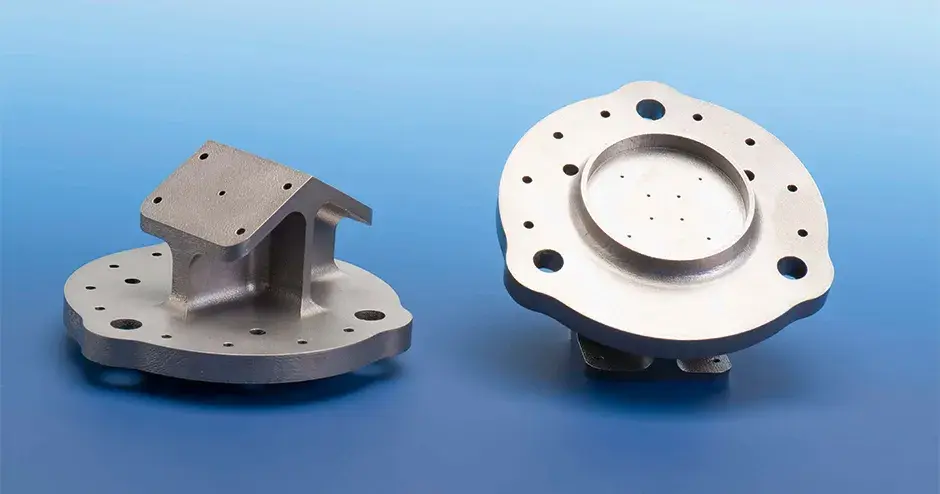

„Mit DMP können innovative Verteiler gefertigt werden, die den Fluss vom Treibstoffventil zur Brennkammer optimieren“, so Simon Hyde. Die Freiheit bei der Designwahl ermöglicht es der ESA, die Anzahl der Einspritzventil-Baugruppenteile auf 1 Teil zu reduzieren, während bei konventioneller Fertigung mehr als 5 Teile notwendig sind; dadurch werden viele riskante Schweißnähte vermieden, die für einen zuverlässigen hydraulischen Einspritzbetrieb erforderlich sind, und die Kosten und Risiken werden erheblich reduziert. Da 3D Systems volle Kontrolle über den Produktionsprozess bei der additiven Fertigung hat, kann eine homogene Mikrostruktur mit einer relativen Dichte von bis zu 99,98 % für eine zunehmende Anzahl von Metallen und Legierungen, einschließlich Titan, erzielt werden.

DMP eignet sich auch für die Entwicklung eines thermischen Einspritzventildesigns, das verhindert, dass Wärme auf den empfindlichen Treibstoffventilsitz und das Raumfahrzeug selbst einwirkt. Da es keine Zugangsbeschränkungen für Werkzeuge gibt, kann der thermische Abstand neu gestaltet werden, indem die Leitfähigkeit mit Hilfe eines Metallgerüsts gesteuert wird. Die aus einem flugtauglichen Titanwerkstoff (Ti6Al4V) gefertigten Einspritzteile erfüllen weitgehend die Produktsicherheitsanforderungen für den Raumfahrtsektor und die Konstruktionsanforderungen der Konstrukteure von Raketentriebwerken.

Getrennte Kammerfunktionen

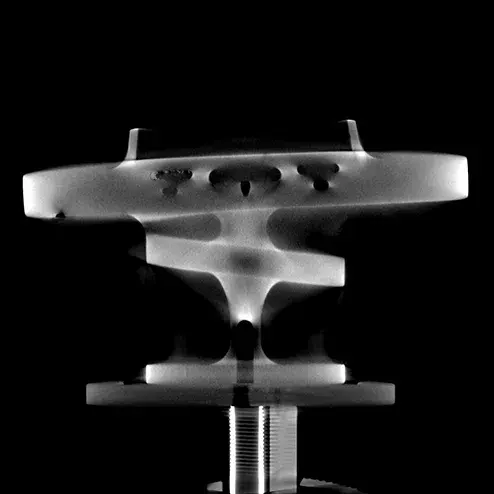

Die Brennkammern kompakter Satellitentriebwerke für den Weltraum bestehen typischerweise aus einer konvergenten-divergenten Düse mit einem nicht unterstützten Düsenaustritt. Die Treibstoffreaktionen werden im konvergenten Abschnitt abgeschlossen, bevor die Abgase durch die Strömungsverengung in den divergenten Abschnitt strömen, wo sie sich mit Überschallgeschwindigkeit ausdehnen. Die derzeitigen Kammern sind so ausgelegt, dass sie den nicht operativen Belastungen beim Start standhalten. Für diese vorübergehenden Belastungen sind dickere Wände vorhanden. Sobald die Kammern in Betrieb sind, sind diese dicken Wände nicht mehr erforderlich.

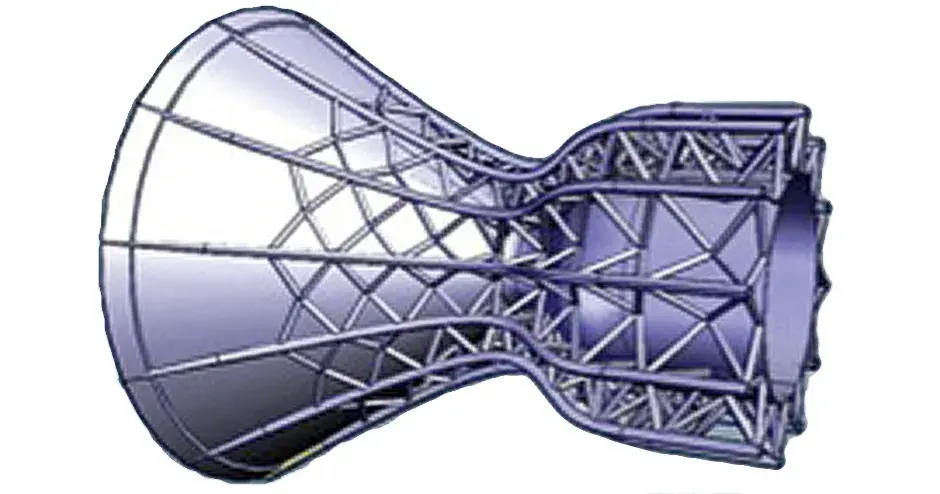

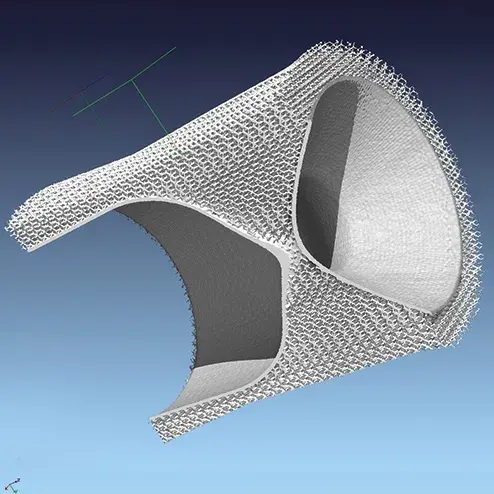

Simon Hyde erklärt, dass DMP die Trennung der Kammerfunktionen zwischen operativen und nicht operativen Lasten ermöglicht hat. Dies führt dazu, dass Verstrebungen die dünne Brennkammerwand und den Schweißflansch für die Befestigung der Expansionsdüse unterstützen. Anstatt grobe Verstrebungen zu verwenden, fertigte 3D Systems die Stützstruktur als ein Netz mit geringer Dichte an. Da die volumetrische Dichte von DMP nur 12 % beträgt, kann DMP eine erhebliche Gewichtsreduzierung der Brennkammer oder eine Verbesserung der strukturellen Sicherheitsmargen bewirken.

Das Material für die Kammer, ein Ti6Al4V-Werkstoff, wäre in diesem Fall eine hitzebeständige Werkstofflegierung (z. B. auf der Basis von Niob, Molybdän, Tantal, Wolfram und/oder Rhenium), die der extremen Verbrennungswärme standhält. Die weitere Auswertung dieses revolutionären Brennkammerdesigns umfasst die Untersuchung der Isotropie des Netzes im Spannungsfeld sowie die detaillierte Untersuchung der thermischen Auswirkungen. Dieses Netz erhöht das effektive Strahlungsvermögen der Oberfläche, sodass davon ausgegangen werden kann, dass es den Wärmefluss um die Kammer herum beeinflusst.

DMP in großem Maßstab

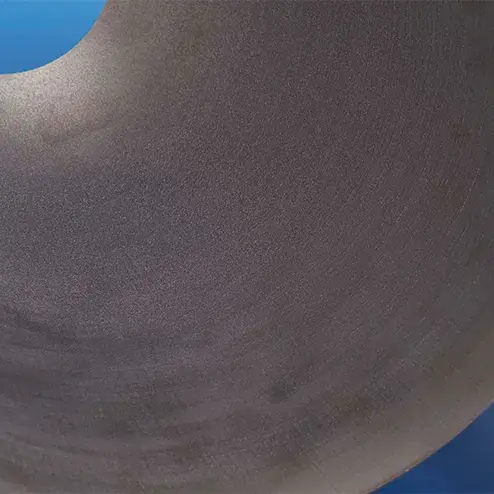

Die Ingenieure der ESA untersuchten auch die Eignung von DMP zur Herstellung einer Expansionsdüse mit einem Ausgangsdurchmesser von fast 50 Zentimetern. Im Hinblick auf das DMP-Produktionsvolumen ist 3D Systems in der Lage, jede beliebige Teilegeometrie zu produzieren, die in ein 275 x 275 x 450 Millimeter großes Gehäuse passt. Die Spannung in der Düse ist vergleichsweise gering, und die Reduzierung der Überhangmasse ist entscheidend für einen größeren Spielraum für das freitragende Triebwerkdesign. 3D Systems fertigte die Expansionsdüse aus Titan (Ti6Al4V), das die mechanischen und thermischen Anforderungen an die Expansionsdüse weitgehend erfüllt.

Laut Hyde bietet DMP deutliche Fertigungsvorteile im Vergleich zum konventionellen Fließdrückverfahren für Blechmaterial, das jegliche Designflexibilität einschränkt. Es ermöglicht die Abstimmung der Triebwerkleistung auf kundenspezifische Schubprofile, wobei viele Konstruktionsoptionen bis in die späten Phasen des Prozesses verfügbar bleiben.

Erfahren Sie mehr über die Direktmetallfertigung von 3D Systems.