Rodin Cars, ein neuseeländischer Automobilhersteller, verwendet den großformatigen 3D-Metalldrucker DMP Factory 500 von 3D Systems, um die Titankomponenten seines neuen maßgeschneiderten Rennwagens Rodin FZERO herzustellen. Mit einer Leistung und Qualität, die jeder technischen Entscheidung voranging, wird das Auto hauptsächlich aus Kohlefaser und Titan hergestellt. Die additive Metallfertigung von 3D Systems wurde als Produktionsmethode für alle komplexen Titankomponenten ausgewählt, sodass Rodin Cars das Design und die Leistung jedes Teils unabhängig von der Größe verbessern konnte, einschließlich des sequentiellen Achtganggetriebes – einem Novum der Branche.

„Unser Ziel war es, jede Komponente dieses Autos so gut wie möglich zu bauen. Der Rodin FZERO kann nur mit additiver Fertigung hergestellt werden.“

- Adam Waterhouse, leitender Ingenieur, Rodin Cars

Die Herausforderung

HERSTELLUNG QUALITATIV HOCHWERTIGER, GROSSFORMATIGER DRUCKTEILE AUS TITAN

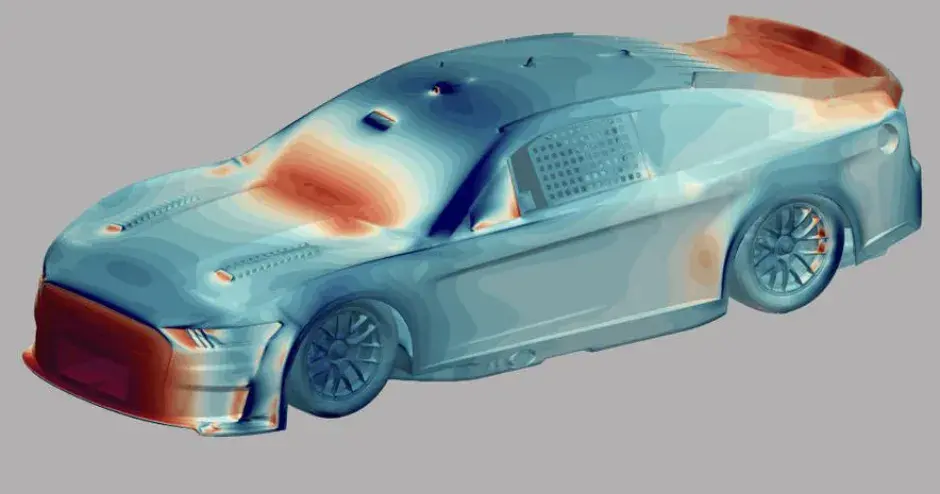

Mit einem Zielgewicht von nur 650 Kilogramm und 4.000 Kilogramm Abtrieb ist der einsitzige Rodin FZERO (für „Zero Restrictions“) darauf ausgelegt, eine Runde schneller zu fahren als ein aktueller Grand-Prix-Formel-1-Rennwagen.Rodin Cars war fest entschlossen, durch Nutzung einer bahnbrechenden Technik alle Komponenten für das jeweilige Bauteil grundlegend zu optimieren.

Bei der Nutzung der additiven Fertigung aus Titan im gesamten Fahrzeug ergaben sich neue Herausforderungen, je größer die Teile wurden - besonders bei großen Teilen. Für die Fertigung von Komponenten - wie z. B. des Getriebes - gemäß Spezifikation war ein Druckvolumen erforderlich, das über die Fähigkeiten der meisten Metalldrucker hinausgeht. Die Rückkehr zu herkömmlichen Methoden wie Magnesiumguss war jedoch keine Option, da sowohl die Methode als auch das Material den Zielen von Rodin Cars nicht entsprochen hätten. Um das Ultimate Hypercar zu liefern, legte Rodin Cars die Prioritäten fest: Optimierung von Gewicht und Funktion durch additive Fertigung sowie Verwendung von Titan als hochwertiges, rostfreies Material, das seine Spitzenleistung und sein Aussehen über die Zeit beibehält.

Die Lösung

01 Innovation zur Konstruktion eines Leichtbaugetriebes

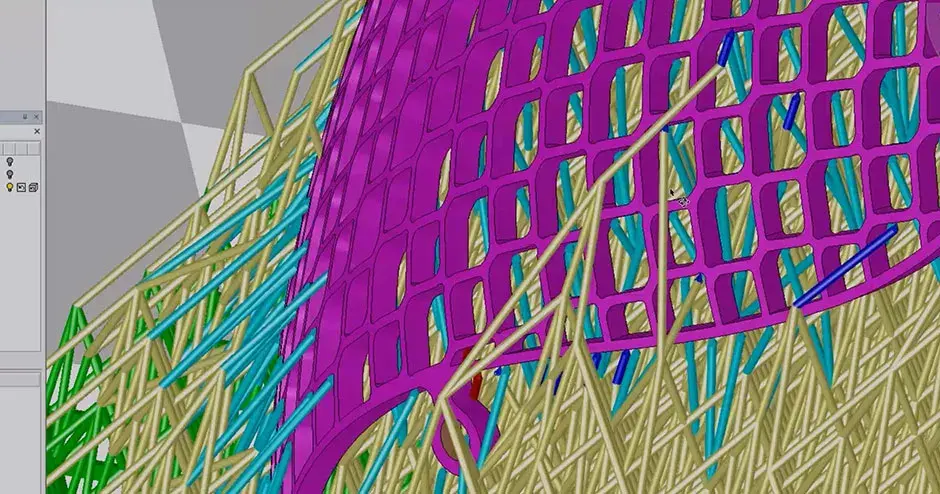

Der erste Schritt zur Optimierung des Getriebes war die Erstellung eines kundenspezifischen Designs zusammen mit dem renommierten Getriebehersteller Ricardo. Das Wissen, das Rodin Cars durch die enge Zusammenarbeit mit 3D Systems bei der Einführung der additiven Fertigung erworben hatte, gab das Unternehmen an Ricardo weiter. Ziel war es, Ricardo über die einzigartigen Vorteile und Fähigkeiten des Designs und der Fertigung mit der additiven Fertigung zu informieren. Rodin Cars benötigte sehr spezielle Getriebeübersetzungen und Gehäuseabmessungen und wusste, dass die Entwürfe nur mit der additiven Fertigung hergestellt werden konnten.Die Reduzierung überschüssiger Masse hatte ebenfalls oberste Priorität, was in einigen Bereichen zu dünnen Wänden führte, von denen manche nur 2 mm dick waren. Die beiden Unternehmen arbeiteten zusammen, um Teile für die von Rodin Cars gewünschte optimierte Geometrie zu entwerfen. Hierbei wurden interne Galerien und Flüssigkeitskanäle integriert, um die Baugröße des endgültigen Getriebes zu reduzieren, sodass es 400 mm x 650 mm x 300 mm misst.

Für die additive Fertigung von Teilen aus Titan mit den erforderlichen Abmessungen und gewünschten Eigenschaften entschied sich Rodin Cars wegen der einzigartigen Großformatfähigkeit sowie der bewährten Qualität und Reproduzierbarkeit für den Direktmetalldruck (DMP) von 3D Systems.

02 Bewährter Titan-Workflow

Die Optimierung des Leistungs-/Gewichtsverhältnisses ist für Hochleistungsfahrzeuge entscheidend. Die Tatsache, dass die komplexen Metallkomponenten aus Titan gedruckt werden können, trug entscheidend dazu bei, dass Rodin Cars seiner Mission gerecht werden konnte - nämlich erstklassige Leistung zu liefern und gleichzeitig im gesamten Auto so viel Gewicht wie möglich zu sparen. Die Integrität von Titan als nicht-korrosives Material bedeutet auch, dass weder das Aussehen noch die Leistung mit der Zeit nachlassen, was dem Gründer von Rodin Cars, David Dicker, wichtig war.

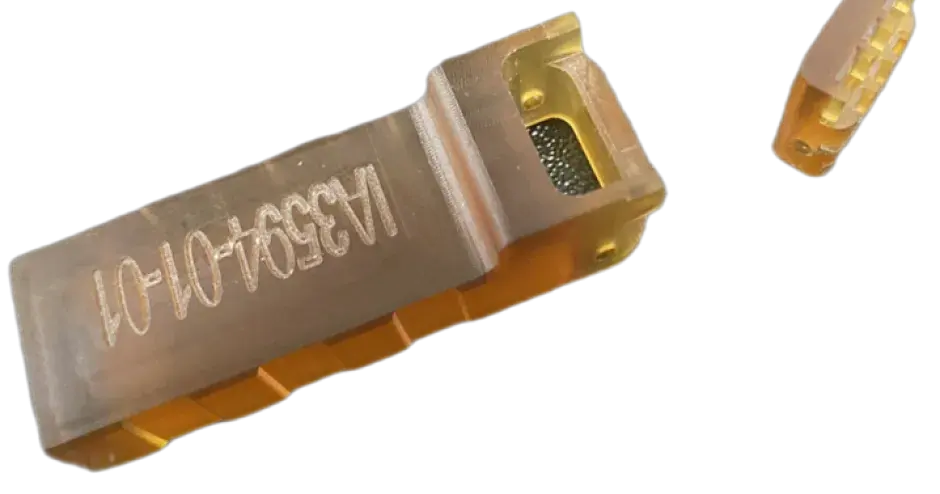

Laut Adam Waterhouse, leitender Ingenieur bei Rodin Cars, wird praktisch jede Komponente, die aus Metall besteht und keine Schraube ist, 3D-gedruckt. „Jede Halterung bis hin zum Getriebe wurde gedruckt“, so Waterhouse. „Die Vielfalt der Teile ist enorm. Es ist praktisch ein komplett gedrucktes System.“ Das endgültige Titan-Getriebe wird in LaserForm Ti Gr23 (A) gefertigt und wiegt nur 68 Kilogramm, inklusive Stahleinbauten.

Die komplette Metalldrucklösung von 3D Systems umfasst die 3DXpert-Software, eine All-in-One-Software zur Vorbereitung, Optimierung und Verwaltung des Metalldruck-Workflows.Für jedes der LaserForm-Materialien von 3D Systems enthält diese Software hoch entwickelte Druckparameter, die das Fachwissen der Ingenieure von 3D Systems in den Workflow einbringen.Die einzigartige Systemarchitektur der DMP-Maschinen von 3D Systems ist außerdem darauf ausgelegt, das gesamte Material ohne Degradation nutzen zu können.

03 Großformatiger 3D-Metalldruck

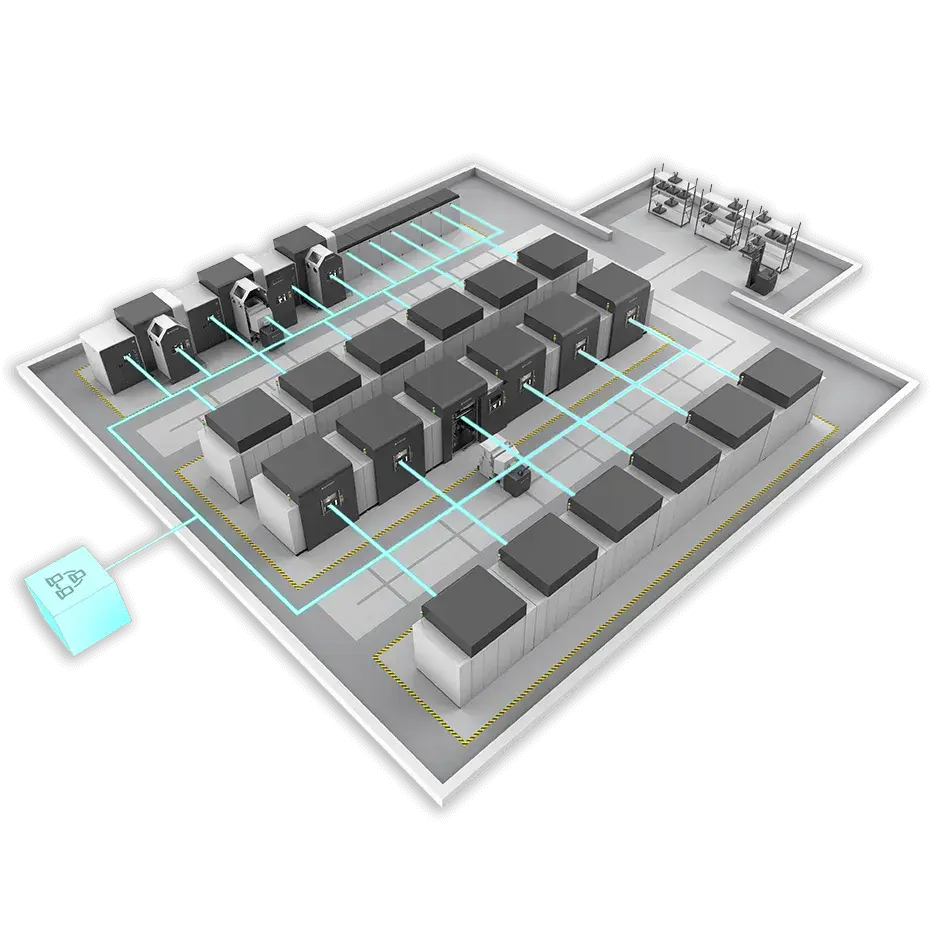

Rodin Cars plante ursprünglich, das Getriebe in mehrere kleinere Komponenten aufzuteilen und diese im Hause auf den vorhandenen ProX DMP 320-Maschinen zu drucken.Als das Ingenieurteam vom DMP Factory 500 von 3D Systems erfuhr, war es begeistert von der Vorstellung, sich diesen Mehraufwand ersparen zu können. Der Drucker ist die einzige verfügbare, skalierbare Lösung für die additive Metallfertigung, die in der Lage ist, hochwertige nahtlose Großteile von bis zu 500 mm x 500 mm x 500 mm herzustellen. Auf dieser neuen Plattform kann das Getriebe in Form von vier Baugruppen in einem einzigen Build produziert werden.

Der DMP Factory 500 verfügt über klassenbeste Sauerstoffwerte (< 25 ppm) und eine inerte Atmosphäre in der Druckkammer, um außergewöhnlich robuste und genaue Teile mit hoher chemischer Reinheit und der für die Serienproduktion erforderlichen Reproduzierbarkeit zu gewährleisten. Laut Waterhouse wurde diese Qualität bei den dünnwandigen, nur zwei Millimeter dicken Gehäusen des Getriebes auf die Probe gestellt.

„Diese Drucke waren nachweislich extrem präzise“, sagte Waterhouse. „In unserem größten Abschnitt, der enorm groß ist, gab es nur 0,2 Grad Drehung im Teil, was wirklich beeindruckend ist. Ganz zu schweigen davon, dass wir mit den internen Kanälen und den unglaublich dünnen Wänden alle Vorteile der additiven Fertigung haben, die auf andere Weise unmöglich zu erreichen wären.“

04 Metall-Expertise der Application Innovation Group

Um den Zugang zum Metalldruck in großem Maßstab noch vor der Installation des eigenen DMP Factory 500 zu beschleunigen, arbeitete Rodin Cars mit der Application Innovation Group (AIG) von 3D Systems zusammen, um das erste Titangetriebe drucken zu lassen. Die AIG von 3D Systems ist eine globale Ressource, die mit der Erfahrung und Technologie ausgestattet ist, um additive Fertigungsanwendungen in allen Branchen zu unterstützen. Sie kann bei Projekten in jeder Phase beraten und unterstützen, von der Anwendungsentwicklung und dem Frontend-Engineering bis hin zu Gerätevalidierung, Prozessvalidierung und Teilequalifikation.

Seitdem Rodin Cars die additive Fertigung eingeführt hat, unterstützt 3D Systems das Unternehmen mit kontinuierlichem Wissens- und Technologietransfer und hilft ihm dabei, die notwendigen Prinzipien besser zu verstehen, um den Erfolg des Designs und der Produktion mit additiver Fertigung sicherzustellen. Die Umstellung auf das große Druckformat erforderte jedoch eine neue Reihe von Best Practices. Die AIG von 3D Systems lieferte Services für Engineering und Anwendungsentwicklung, um Rodin Cars bei der Erprobung seines Konzepts zu unterstützen, einschließlich der endgültigen Programmierung der vier Getriebekomponenten und des Drucks des ersten Getriebes. 3D Systems lieferte auch die programmierten Build-Dateien und den Technologietransfer, um den Weg von Rodin Cars zum erfolgreichen Metalldruck in großem Maßstab nach der Installation des DMP Factory 500 im Werk von Rodin Cars zu beschleunigen.