Vowsmith stützt seine „massenpersonalisierte“ Ringe-Fertigung auf die fortschrittlichen Fähigkeiten der ProJet MJP Serie von 3D Systems.

Schmuck war nicht das Erste, was Charles-Olivier Roy im Sinn hatte, als er beschloss, ein Unternehmen für kundenspezifische Massenproduktion rund um den 3D-Druck aufzubauen.

Ihm war jedoch klar, dass er im Falle einer Gründung eines - wie er es nennt - Unternehmens für "Massenpersonalisierung" ein Premium-Produkt anbieten musste, das einen höheren emotionalen Bereich anspricht.

„Ich wusste nichts über Schmuck. Ich erkannte aber schnell, dass dies eine perfekte Spielwiese für mich sein würde“, sagt Roy, ein Industriedesigner, der zuvor Artisans du Passage gegründet hatte, ein Unternehmen, das Kunst mit digitalen 3D-Technologien verschmilzt.

„Die meisten Schmuckstücke werden gekauft, um Emotionen auszudrücken, was einen höheren Preis mit sich bringt. Und wenn es einen Ort gibt, der bereit ist für eine Revolution, dann ist es die Schmuckwerkstatt. Das Wachsausschmelzverfahren, eine der ältesten Technologien in der Metallurgie, hat sich seit dem alten Ägypten nicht viel verändert.“

Das Ergebnis von Roys Philosophie, technologischer Erfahrung und intensiver Planung ist Vowsmith, gegründet im September 2014. Vowsmith ist ein digital orientiertes Unternehmen, das es Paaren ermöglicht, Eheringe direkt über eine E-Commerce-Website zu kaufen und sie mit den Fingerabdrücken ihrer Liebsten zu individualisieren.

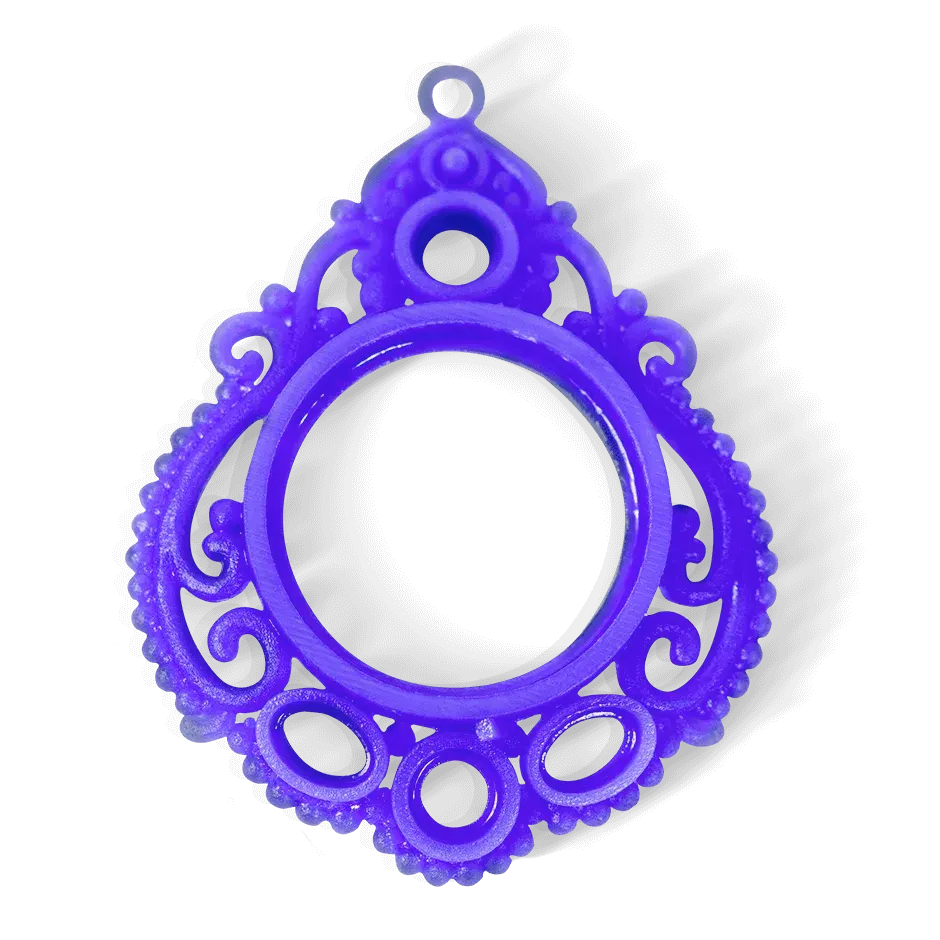

Der Schlüssel zur Skalierbarkeit von Vowsmith ist ein Drucker der ProJet MJP-Serie von 3D Systems, ein Gerät, das laut Roy „den höchsten Detailgrad sowie die höchste Ausbeute an echtem Paraffinwachs bietet, was ideal für den optimalen Ringguss ist.“

Freie Auswahlmöglichkeiten

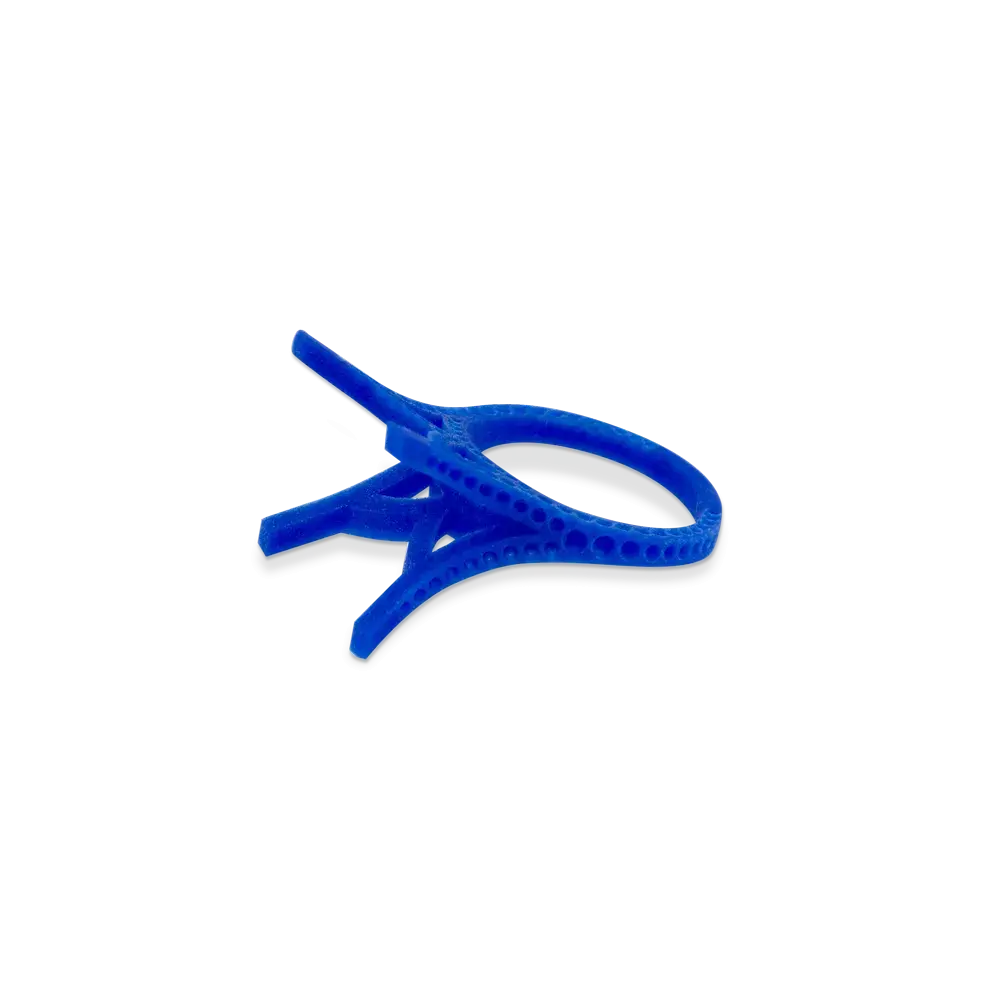

Der Produktionsprozess bei Vowsmith beginnt mit einem Online-Anpassungstool, mit dem Kunden ihren Ring nach Größe, Form, Art des Metalls, einem optionalen Diamanten und Gravur auswählen können. Der Kunde erhält ein Starterkit, um die Fingerabdrücke des Paares mit Tinte zu erfassen. Der Kunde macht ein Bild der Tintendrucke und lädt es auf die Website von Vowsmith hoch.

Die Fingerabdrücke werden digitalisiert und zusammen mit dem kundenspezifischen Ring und seinen vorgesehenen Designmerkmalen in ein proprietäres 3D-Modellierungsprogramm importiert. Eine hochauflösende STL-Datei wird in Sekundenschnelle erstellt und zum Druck an einen Drucker der ProJet MJP-Serie von 3D Systems gesendet.

„Wir bieten unseren Kunden die volle Kontrolle, damit sie das Design bestimmen, das Metall und den Diamanten auswählen und etwas Einzigartiges kreieren können, das zu ihrem Budget passt“, sagt Roy. „Die gesamte 3D-Modellerstellung ist automatisiert, da die hochauflösende STL-Datei für die Produktion über die Online-Auswahl der Kunden generiert wird. Auch das Laden des Druckers erfolgt mehr oder weniger automatisch.“

Von der Erstellung eines Prototypen zur Produktion

In den vergangenen zehn Jahr hat sich der 3D-Druck in der Schmuckindustrie ziemlich durchgesetzt. Normalerweise kommt er bei der Erstellung von Prototypen von Master-Modellen zum Einsatz, die auf herkömmliche Weise in Massenproduktion hergestellt werden. Bei Vowsmith ist der 3D-Druck jedoch das Herzstück der Produktion.

„Die ProJet MJP-Serie ist der Grundpfeiler unseres Fertigungsprozesses“, sagt Roy. „Erstens handelt es sich bei dem Drucker um einen echten Wachsdrucker. Das bedeutet, dass Gussfehler durch Asche oder eine gerissene Schale durch thermische Ausdehnung nicht möglich sind. Echtes Wachs brennt bei niedrigen Temperaturen vollständig und in weniger Zeit aus als Systeme auf Harzbasis, sodass wir Energie sparen und den Ertrag verbessern können.“

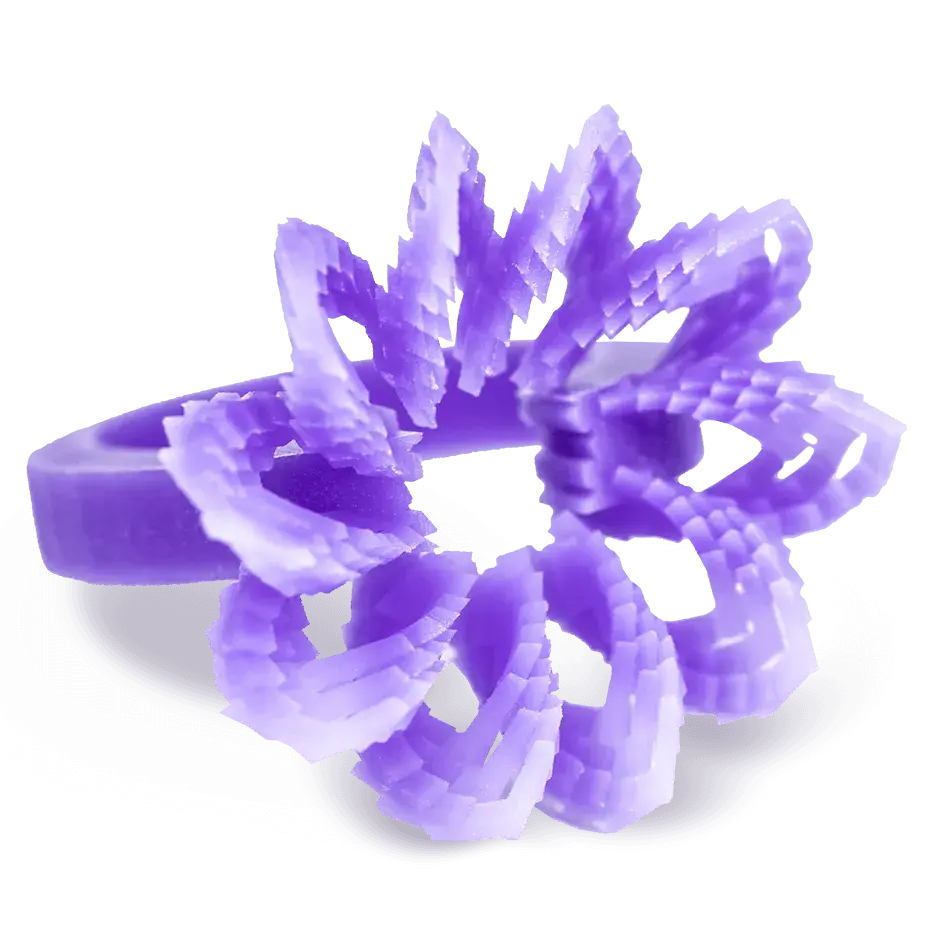

Mit dem Werkstoff VisiJet M3 Realwax, der bei der ProJet MJP-Serie zum Einsatz kommt, werden HD-Teile mit klaren Details und einer glatten Oberfläche gefertigt. Das Trägermaterial lässt sich in der Nachbearbeitung leicht entfernen und bewahrt die feinen Merkmale des Rings.

„Wir müssen keine Sekunde damit verbringen, Stützstrukturen für die 3D-gedruckten Ringe zu entwerfen“, sagt Roy. „Wir verlieren keine Produktivität durch Fehldrucke, wie sie durch schlecht gestützte Bereiche verursacht werden. Wir verlieren auch keine Zeit mit der Reparatur beschädigter Oberflächen.“

Das große Bauvolumen (298 x 185 x 203 mm im High-Definition-Modus) und die ultrahoch auflösende Ausgabe (694 x 750 x 1600 DPI; 16 µ-Schichten) des 3D-Druckers ergänzen perfekt das Geschäftsmodell von Vowsmith.

„Der ProJet MJP 3500 CPXMax (jetzt als ProJet MJP 3600W Max erhältlich) verfügt über ein enormes Druckvolumen, liefert extrem hoch auflösende Drucke über das gesamte Druckbett und kann mit einer Geschwindigkeit drucken, mit der kein anderer gleichwertiger 3D-Drucker konkurrieren kann“, sagt Roy. „Wir stehen in direkter Konkurrenz mit der Massenproduktion, wo jede Sekunde zählt. Beim ProJet können wir uns darauf verlassen, dass er uns stets extrem detaillierte Modelle in unerreichter Schnelligkeit liefert.“

Feinabstimmung und Skalierung des Prozesses

Aktuell dauert es etwa eine Woche, bis Vowsmith eine typische Bestellung bearbeitet hat. Roy glaubt jedoch, dass er diese Zeit erheblich verkürzen kann.

„Mit der heutigen Technologie ist es absolut machbar, eine Ringbestellung am Morgen zu erhalten, sie am Nachmittag auf den Drucker zu bringen, sie am nächsten Tag zu gießen und am darauffolgenden Tag zur Lieferung zu versenden – 72 Stunden von Bestellung zu Lieferung.Ich könnte das noch weiter treiben: Wir könnten überall auf der Welt Drucker installieren und sie von unserem Server aus füttern. Damit könnten wir das Problem des internationalen Versands eines hochwertigen Produkts lösen.“

Roy hat ähnlich ehrgeizige, aber nicht abwegige Ziele für das Produktionsvolumen. Er erwartet, dass Vowsmith im Laufe des nächsten Jahres zwischen 4.000 bis 5.000 Ringe verkaufen wird. Das Unternehmen ist bereits jetzt in der Lage, 35 bis 40 Ringe pro Druckvorgang zu produzieren und drei bis vier Chargen pro Tag fertigzustellen, was eine Jahreskapazität von etwa 50.000 Ringen ergeben würde.

Es gibt auch manuelle Arbeiten, die noch automatisiert werden könnten.

„Irgendwann könnten wir den Gussbaum komplett ausdrucken, Massenbearbeitungsmaschinen und sogar einen CNC-Diamant- und Steinsetzer integrieren. Und eine vielversprechende Technologie für die Zukunft ist der Direktmetalldruck; wir haben einige Prototypen mit dem Direktmetalldruck hergestellt und sehr gute Ergebnisse erzielt.

Unendliche Möglichkeiten

Roy ist der Meinung, dass seine auf 3D-Druck basierenden Methoden auch auf andere personalisierte, in größeren Mengen hergestellte Produkte übertragen werden könnten.

„Wir könnten jedes 3D-Modell mit beliebigen Graden möglicher Anpassungen hochladen und in der Lage sein, die Produktion fehlerfrei zu verwalten“, sagt er. „Wir glauben, dass unsere Infrastruktur weiter an Wert gewinnen wird, weil sie nicht auf physischen Beständen basiert. Wir haben ein unendlich produktives Frontend mit einem unendlich produktiven Backend gekoppelt.“

Roy glaubt, dass die Massenpersonalisierung eine Bewegung ist, die sich genau zum richtigen Zeitpunkt entwickelt.

„Die Millennials sind krank und müde, jeden Tag das Gleiche vorgesetzt zu bekommen. Sie wollen ihr eigenes Produkt haben, das ihre eigene Persönlichkeit widerspiegelt. Diese Generation prägt die Zukunft des Handels.“

Wenn die Aussicht, ein in wenigen Tagen erstelltes, personalisiertes Produkt erwerben zu können, nicht schon aufregend genug ist, könnte laut Roy die Massenindividualisierung mittels 3D-Druck sogar einen positiven Einfluss auf die Umwelt haben.

„Es ist ein Geschäftsmodell, bei dem kein Inventar produziert, bewegt und vor dem Verbrauch gelagert wird. Könnte dies eine echte Lösung für die dramatischen Auswirkungen sein, die die ersten beiden industriellen Revolutionen auf unseren Planeten hatten?“