Terry Hill ist ein US-amerikanischer Veteran und Unternehmer, der so überzeugt von dem Wert der additiven Fertigung war, dass er nach Abschluss seines Armeedienstes einen sicheren Arbeitsplatz aufgab, um sein Potenzial zu beweisen. 2017 gründete er die Rapid Application Group, LLC von seinem Home Office aus. Seit der Eröffnung ist das Unternehmen exponentiell gewachsen und wurde mit einem Wachstum von 300 % im zweiten Jahr zu einem der am schnellsten wachsenden Unternehmen in Oklahoma.

Rapid Application Group ist ein Dienstleistungsunternehmen für die additive Fertigung, das Kunden aus den Bereichen Schmier- und Treibstoffe, Motorsport, Gesundheitswesen, Luft- und Raumfahrt sowie Verteidigung auftrags- und zeitkritische Unterstützung bietet. Das in Broken Arrow, Oklahoma, ansässige Dienstleistungsunternehmen verfügt über mehr als 25 Jahre Erfahrung in der additiven Fertigung und ist Experte für selektives Lasersintern (SLS), Fused Deposition Modeling (FDM), MultiJet Printing (MJP) und Direct Metal Printing (DMP) mit zusätzlichem Zugang zu einer kompletten Palette von additiven Fertigungstechnologien durch 3D Systems On Demand. Vor der Gründung der Rapid Application Group verbrachte Hill 13 Jahre in der U.S. Army als Ingenieur und Pilot. Rapid Application Group ist ein zertifiziertes Unternehmen für Veteranen (Service-Disabled Veteran-Owned Small Business).

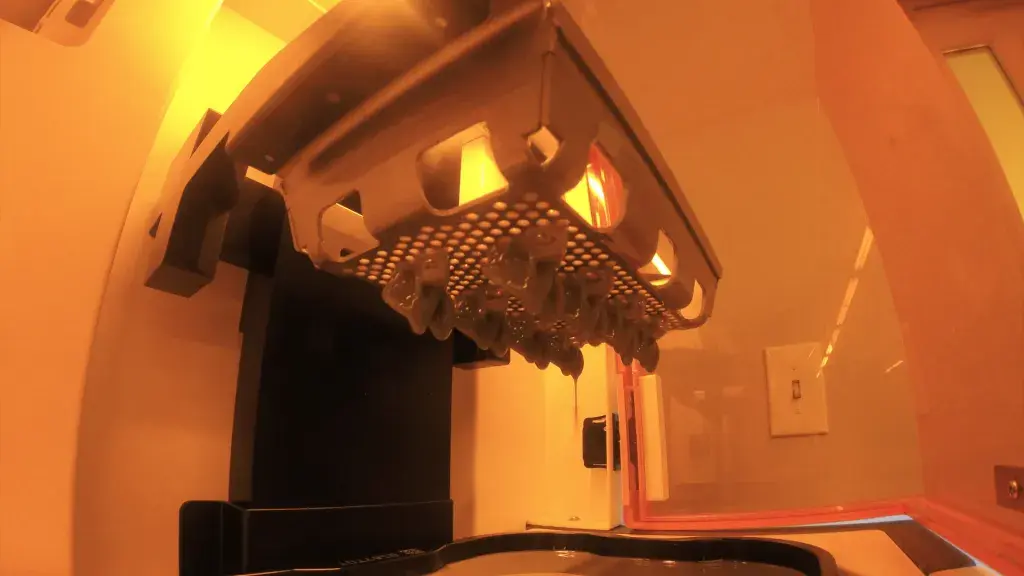

Angesichts des unglaublichen Wachstums des Unternehmens suchte Hill nach einer kostengünstigen Möglichkeit, seine Produktionskapazität zu erhöhen. Er nennt den Kauf der Figure 4®-Technologie von 3D Systems als wegweisende Entscheidung für den Erfolg seines Unternehmens. Der Figure 4 Standalone ist benutzerfreundlich und produziert schnell und zuverlässig zu geringen Kosten. Er hat sich schnell amortisiert. Rapid Application Group konnte seine Produktionsqualität für kleine Qualitätsteile in nur wenigen Monaten verdoppeln.

Die Investition in den Figure 4 Standalone macht sich innerhalb weniger Monate nach der Installation bezahlt

Beim Kauf des Figure 4 Standalone war Rapid Application Group vom Wunsch getrieben, die Kapazität bei gleichbleibender Teilequalität kosteneffizient zu erhöhen. Bei der Auswahl der richtigen Maschine achtete Hill auf Markteinführungszeit, Wiederholbarkeit, Oberflächengüte und die Kosten des Systems. Nachdem er den Figure 4 auf der Rapid + TCT-Messe gesehen hatte, sagte Hill, seine Entscheidung sei ein „Kinderspiel“ gewesen. Laut Hill beeindruckte ihn an der Maschine vor allem, wie kompakt, leistungsstark und beweglich sie war. „Ich wollte etwas, das ich möglicherweise auch in einen anderen Bereich verlegen oder aber erweitern konnte“, sagt er. „Die Entscheidung zum Kauf war einfach.“

Innerhalb weniger Stunden nach dem Auspacken war Rapid Application Group bereit für den Einsatz der Maschine. Der Figure 4 kann kalibriert werden, um die Toleranzanforderungen für Six-Sigma-Wiederholbarkeit zu erfüllen.

„Die Wiederholbarkeit des Figure 4 ist für mich eine wichtige Sache“, sagt Hill. „Ich weiß, dass ich eine Datei laden und weggehen kann, und wenn ich zurückkomme, entsprechen die Teile genau dem vorherigen Druck. Dies ist entscheidend für die Einhaltung unserer Qualitätsstandards und Produktionspläne. Der Figure 4 Standalone verdoppelte unsere Kapazität für detailreiche Kleinteile und zahlte sich innerhalb weniger Monate aus.“

Schneller und einfacher 3D-Druck, hochwertige Produktionsteile

Die Möglichkeit, neue Drucke schnell und einfach zu starten, ist für alle Anwendungen und Branchen wichtig. Diese Möglichkeit hat aber in der Umgebung von Dienstleistungsunternehmen direkten Einfluss auf das Endergebnis. Der Zeitaufwand und die Komplexität jeder einzelnen Phase wirken sich auf die Gesamtproduktivität aus, vom Eingang der Teile und der Erstellung von Angeboten bis hin zur Bereinigung der Dateien, der Weiterleitung der Teile zum Druck und der Qualitätssicherung. „Von allen Technologien, die wir im Unternehmen einsetzen, ist der Figure 4 Standalone bei weitem am einfachsten und schnellsten zu bedienen“, sagt Hill. „In Verbindung mit 3D Sprint® liefert das System perfekte Wiederholbarkeit und hat im gesamten Unternehmen Kapazitäten eröffnet.“

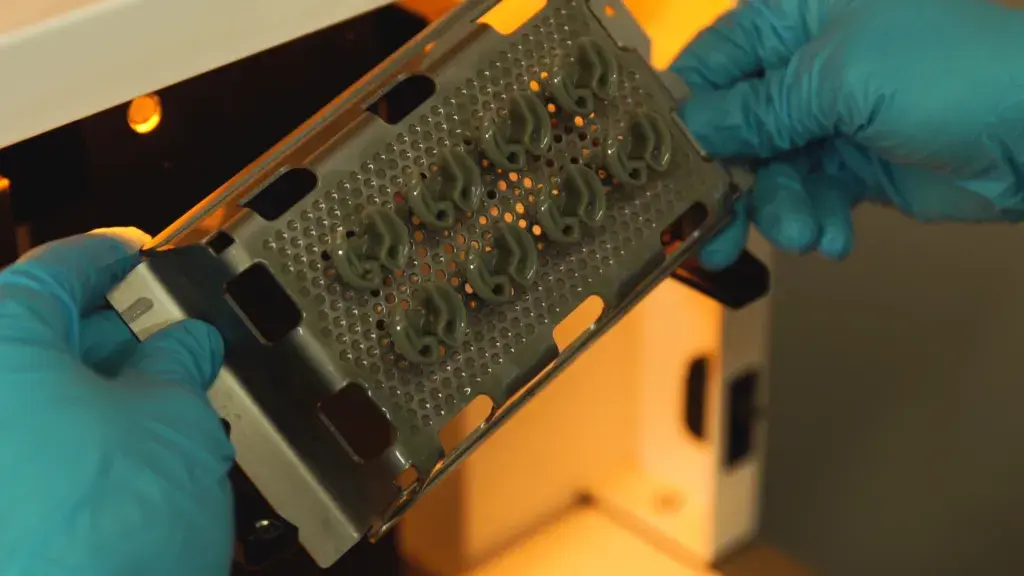

Mit dem Figure 4 Standalone ist die Rapid Application Group in der Lage, hochwertige Teile mit kürzeren Vorlaufzeiten als je zuvor zu produzieren. Nach Abschluss des Druckvorgangs ist die Herstellung des fertigen Teils ein einfacher Prozess. Hierbei werden die Stützstrukturen entfernt, das Teil wird gespült und anschließend in der UV-Härtungsstation einem Härtungszyklus unterzogen . „Wenn ich morgens eine Datei erhalte, kann sie bis zur Mittagspause im Drucker sein, und ich halte innerhalb weiterer 30–45 Minuten das fertige Teil in der Hand“, sagt Hill. Ein vergleichbares Teil würde auf anderen Systemen fast sieben Stunden an Produktionszeit in Anspruch nehmen.

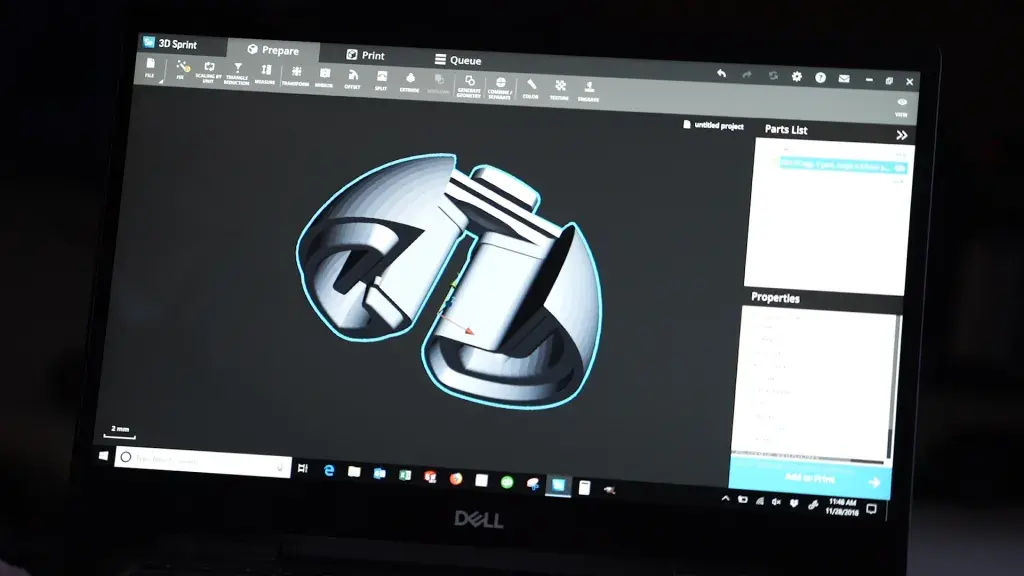

Der 3D Sprint-Workflow hält die Produktion in allen Systemen in Gang

3D Sprint enthält eine Vielzahl von Tools, die den 3D-Druckvorgang von Anfang bis Ende erleichtern. Von der Dateibearbeitung über Qualitätskontrolle und Dateivorbereitung bis hin zum Druckmanagement - laut Hill haben die Geschwindigkeit und Leichtigkeit des 3D Sprint-Workflows seinem Unternehmen dabei geholfen, die Zeit für die Bereitstellung eines Angebots für die Kunden und das Versenden von Aufträgen an die Maschine zu verkürzen. „Die verschiedenen Funktionen von 3D Sprint und die Möglichkeit, Dateien an den Drucker zu senden, ohne sie physisch mit einem USB-Stick übertragen zu müssen, haben unseren Betrieb wirklich beschleunigt“, sagt er.

Da die Software für die additive Fertigung potenzielle Problembereiche in den Dateien identifizieren kann und entsprechende Lösungen anbietet, kann Rapid Application Group notwendige Dateireparaturen schnell umsetzen. „Das ist ein großartiges Tool, um unseren Produktionsfluss in Bewegung zu halten“, sagt Hill.

Das auf Algorithmen basierende Tool ‚Smart Supports‘ bietet die Möglichkeit, Stützstrukturen zu erzeugen, die den Materialverbrauch minimieren und gleichzeitig die Platzierung optimieren. Es ist auch möglich, Smart Supports zu deaktivieren und Strukturen manuell zuzuweisen: „3D Sprint gibt Ihnen diesen Spielraum. Ich kann in 3D Sprint fast alles machen, was ich brauche“, sagt Hill.

Aufgrund der Einfachheit und Geschwindigkeit des 3D Sprint-Workflows verwendet Rapid Application Group die Software zur Vorbereitung von Dateien für alle seine 3D-Drucker. Dies bietet den zusätzlichen Vorteil, dass schnelle Wechsel von einem Drucker von 3D Systems zu einem anderen möglich werden. „Für die Benutzerfreundlichkeit gebe ich zehn von zehn Punkten“, sagt Hill. Außerdem hat er herausgefunden, dass die Einweisung anderer Nutzer sehr einfach ist, was die Schulung neuer Nutzer erleichtert hat.

Oberflächenqualität wie beim Spritzguss mit dem Werkstoff Figure 4 TOUGH-GRY 15

Laut Hill ist die Oberflächenqualität der Figure 4-Teile der von Spritzgussteilen so ähnlich, dass mehrere seiner Kunden ihn gebeten haben, ihnen den Produktionsprozess bei der Auslieferung zu erklären. „Ich hatte Kunden, die behaupteten, dass es ganz so aussah, als hätten wir die Teile im Spritzguss gefertigt. Tatsächlich waren es jedoch Drucke“, sagt Hill. „Bei der Oberflächenqualität, den Festigkeitseigenschaften und der Schnelligkeit der Teilelieferung hat der Figure 4 Standalone uns zu Höchstleistungen verholfen. Es ist so, als hätte 3D Systems eine Spritzgussmaschine genommen und sie in einen zwei mal zwei Meter großen Raum gepackt.“

Rapid Application Group hat beispielsweise mit einem Medizingerätehersteller zusammengearbeitet, um eine neue Version einer Komponente zu erstellen, die bei der routinemäßigen Verwendung ständig bricht und Wartungsprobleme verursacht. Rapid Application Group fertigte das neue Bauteil mit dem 3D-Drucker Figure 4 Standalone und dem Werkstoff Figure 4® TOUGH-GRY 15 . Danach durchlief das Teil eine Reihe von Qualifikationsprüfungen. Obwohl das Bauteil laut Spezifikation einen Fall aus zwei Metern Höhe überstehen sollte, ging Hill noch einen Schritt weiter und warf die Teile gegen die Steinmauer seiner Werkstatt: „Die Teile flogen gegen die Wand und fielen völlig unversehrt wieder herunter“, sagt er.

Dank des Figure 4 konnte Rapid Application Group einen exklusiven Liefervertrag mit dem Medizingerätehersteller abschließen, um diese verbesserten Teile bereitzustellen. Für den Hersteller des Geräts hat sich der Wartungsaufwand für die Maschine, in die das 3D-gedruckte Teil eingebaut ist, erheblich verringert. So konnte er seine Garantie verlängern. „Das war für alle ein großer Erfolg“, sagt Hill.

Eröffnung eines Dienstleistungsbüros für additive Fertigung

Hill kam zum ersten Mal mit der additiven Fertigung in Berührung, als er 2015 als Forschungspilot am Aeromedical Research Laboratory die Hill-Helmhalterung für US-Flughelme erfand. Angesichts eines kleinen 3D-Druckers, den das Labor hatte, hatte Hill einen Geistesblitz: „Schon bei meiner ersten Begegnung mit der additiven Fertigung wusste ich, dass ich dabei sein wollte“, sagt er.

Nach seinem Ausscheiden aus der Armee wurde Hill als Direktor für Geschäftsentwicklung für ein weltweit agierendes Luft- und Raumfahrtunternehmen tätig, wo er Programme zur Implementierung der additiven Fertigung, des Roboterschweißens und der Automatisierung leitete. Er erkannte die Fähigkeit der additiven Fertigung als Sprungbrett für das Unternehmen, sich in die gewünschte Richtung zu entwickeln. Aus zeitlichen und finanziellen Gründen wurde das Programm jedoch nicht weiterverfolgt. Hills Vertrauen in die Technologie tat dies jedoch keinen Abbruch. Er verließ das Unternehmen, um die Rapid Application Group zu gründen.

Heute unterstützt die Rapid Application Group die Produktion von Groß- und Kleinserien über die gesamte Bandbreite der additiven Technologien hinweg. Hierbei handelt es sich um ein zertifiziertes Kleinunternehmen für ausgeschiedene US-Veteranen mit zusätzlichen HUBzone-, ITAR- und NaVOBA-Zertifizierungen. Das Unternehmen ist AS9100D/ISO9001-konform, mit voraussichtlicher Zertifizierung ab Quartal 1 2019. Angesichts des schnellen und anhaltenden Erfolgs sagt Hill, dass die Rapid Application Group nicht dazu da ist, um mit anderen Fertigungsunternehmen zu konkurrieren. Vielmehr geht es um die Unterstützung anderer Unternehmen. „Wir sehen es als unsere Aufgabe an, durch die additive Fertigung sofort Kapazitäten bereitzustellen“, sagt er.

Veteranen verändern ihr Leben durch 3D-Druck

Hills Vision geht über die Erfüllung der Bedürfnisse seiner Kunden hinaus und zielt auf die Bedürfnisse seiner Veteranen-Kollegen ab. Nach seinem Ausscheiden aus der Armee stand Hill vor der Herausforderung, in das zivile Leben zurückzukehren. Durch sein Unternehmen sah er die Möglichkeit, anderen Veteranen bei der Wiedereingliederung zu helfen. Deshalb rief er ein Zertifizierungsprogramm namens ‚Veterans to Additive Manufacturing‘ ins Leben gerufen, um Veteranen mit nützlichen beruflichen Fähigkeiten auszubilden.

Das Programm ‚Veterans to Additive Manufacturing‘ ist ein strukturierter Lehrplan für Veteranen, der konzeptionelle und praktische Themen über den gesamten Arbeitsablauf der additiven Teilefertigung umfasst, von der Beladung der Drucker bis zur Qualitätskontrolle. Hill sagt, der Wille, anderen zu helfen, sei ein Teil von ihm. Diesen Willen habe er auch während seiner Zeit bei der Armee gespürt. Jetzt im zivilen Leben sei dieser Wille ungebrochen. Das Ausbildungsprogramm soll Veteranen dabei helfen, nützliche berufliche Fähigkeiten zu erwerben, die sie innerhalb der Rapid Application Group weiter einsetzen oder je nach ihren Zielen in andere Bereiche mitnehmen können. Hill hat auch ein Zertifikat über die Grundlagen der additiven Fertigung für Schüler der örtlichen High School und problembelastete Jugendliche eingeführt. „Wir haben als Unternehmen eine Verantwortung, uns um die nächste Generation zu kümmern und bei ihr eine Aufbruchstimmung auszulösen, was Innovationen durch additive Fertigung angeht“, sagt Hill.

Hill hat die additive Fertigung sogar dafür genutzt, den vierbeinigen Freunden zu helfen, die wiederum ihm helfen. Mithilfe des 3D-Druckers Figure 4 und des Figure 4-Werkstoffs TOUGH-GRY 15 koordinierte Hill mit anderen Organisationen das Design und die Bereitstellung eines prothetischen Beins für Honor, die Schwester seines Diensthundes. Honor war in der Veteranenvereinigung stationiert und hatte aufgrund einer Verletzung an der linken Hinterpfote Schwierigkeiten, sich fortzubewegen. Dank seiner Strapazierfähigkeit und Oberflächengüte war der Figure 4-Werkstoff ideal für die Anwendung geeignet. Durch die Geschwindigkeit des Figure 4-Systems mussten die Veteranen, die Honor vermissten, nicht lange auf die Rückkehr der Hündin warten.

„Ich glaube, einer der Gründe für das schnelle Wachstum der Rapid Application Group ist unser Wille, anderen zu helfen“, sagt Hill. „Ich habe nie den ständigen Wunsch nach Veränderung gespürt. Aber ich werde auf jeden Fall alles geben, was für einen Wandel erforderlich ist.“