Neueste Technik für die Teilefertigung

Das in Oregon ansässige Unternehmen Metal Technology (MTI) verfügt über mehr als 40 Jahre Erfahrung in der Metallverarbeitung und hat sich aufgrund des breiten Leistungsspektrums und der hohen Qualität bei seinen Kunden einen guten Ruf erworben. MTI beliefert eine Vielzahl von Kunden in den Bereichen Luft- und Raumfahrt, Verteidigung, Nuklearindustrie und Medizintechnik mit Groß- und Kleinserien, die sich auf proprietäre Fertigungsverfahren wie Tiefziehen, Schmieden, Drücken, CNC-Bearbeitung und additive Fertigung verlassen.

Neben einer Kundenliste, zu der auch die NASA gehört, zeichnet sich MTI vor allem durch seine Fähigkeit aus, extrem komplexe Konstruktionen zu bewältigen und die strengen Anforderungen bei der Arbeit mit speziellen Materialien wie Nickelsuperlegierungen, Tantal und Titan zu erfüllen.

Additive Fertigung: eine Welt der neuen Möglichkeiten

Um die Herstellung von Metallteilen neu zu gestalten, machte MTI den Sprung in die additive Fertigung. Schon bald wurde die Arbeit des Unternehmens von der Pacific Northwest Defense Coalition gewürdigt, die Metal Technology als Gewinner des 2016 Innovation Award für seine Arbeit zur Entwicklung additiver Fertigungstechniken für Komponenten aus feuerfestem Metall für Raketenantriebssysteme der US Navy auswählte.

„Wir arbeiten eng mit unseren Kunden zusammen. Wir möchten ihre Herausforderungen verstehen und Lösungen für ihre komplexen Anforderungen entwickeln. Denn nur so können wir Komponenten bauen, die ihren speziellen Anforderungen entsprechen“, erklärt Jason Stitzel, Director of Engineering bei Metal Technology. „Wir betrachten die additive Fertigung – in diesem Fall Direct Metal Printing (DMP) – als strategische Fähigkeit, die uns die einzigartige Gelegenheit gibt, Teile mit zusätzlicher Funktionalität zusammen mit unseren Kunden zu entwickeln.“

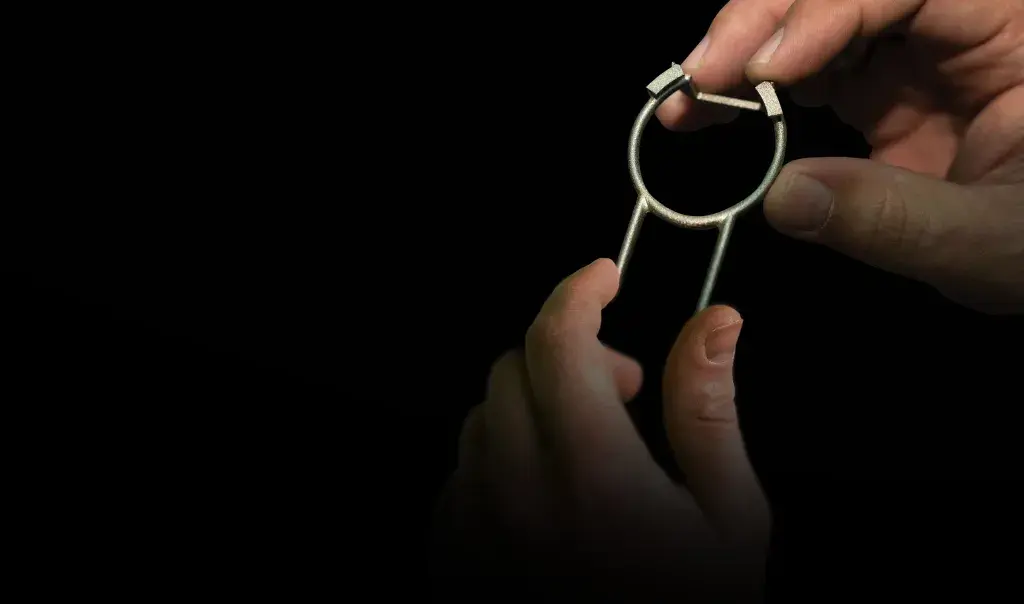

Die Vorteile der additiven Fertigung von Metallteilen lassen sich an einem aktuellen Fall veranschaulichen. Hierbei ging es um eine Ventilkomponente mit mehreren komplexen internen Passagen. Mit konventionellen Verfahren wäre das Ventil in Einzelteilen hergestellt worden, die zusammengelötet oder zusammengeschweißt worden wären. MTI arbeitete mit dem Team des Kunden zusammen, um mithilfe des 3D-Drucks ein gleichwertiges Teil „aus einem Guss“ zu gestalten. Neben der Einsparung von Arbeitszeit für die Montage konnte MTI durch Entwicklung eines einteiligen Druckstücks ein qualitativ hochwertigeres Produkt liefern, das eine längere Lebensdauer besitzt und weniger Wartung benötigt, sagt Stitzel.

Neben Kosteneinsparungen und komplizierten Geometrien ermöglicht die additive Fertigung innovative Konstruktionen mit wichtigen Materialien. „Viele unserer Projekte erfordern Materialien wie Nickel-Superlegierungen und Tantal. Wir waren der Meinung, dass wir unseren Kunden mit additiven Technologien bessere Lösungen für die einzigartigen Herausforderungen bieten können, die sich bei der Arbeit mit diesen Materialien und den extremen Temperaturen ergeben.“

Ein strategischer Partner

MTI wollte mit einem Anbieter zusammenarbeiten, der nicht nur heute einen überlegenen Drucker liefern würde, sondern auch dabei hilft, morgen und in Zukunft an der Spitze der Technologie zu bleiben.

„Ein wichtiger Faktor bei unserer Entscheidung für 3D Systems war die Tatsache, dass wir eine größere Kontrolle über den Prozess hatten“, so Stitzel. „Wir wollen die Möglichkeit haben, das Angebot zu erweitern, und wir waren der Meinung, dass 3D Systems uns das besser ermöglicht als andere Anbieter. 3D Systems steckt außerdem eine unglaubliche Menge an Forschungs- und Entwicklungsarbeit in seine Produkte.“

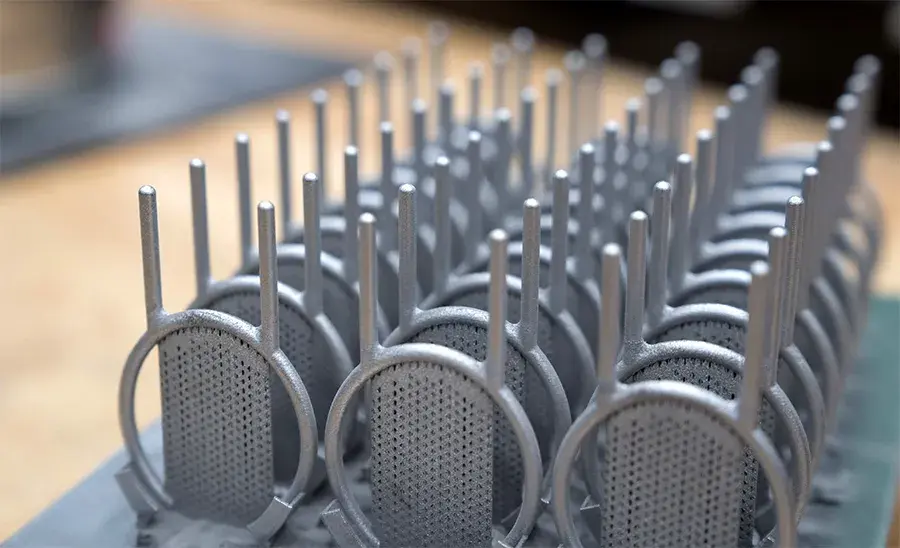

Derzeit verfügt MTI über zwei 3D-Drucker – den ProX® DMP 320 und den ProX DMP 200, beide von 3D Systems. „Mit der ProX DMP-Serie können wir Endnutzungsteile schneller und wirtschaftlicher als je zuvor herstellen – in einigen Fällen sogar zehnmal schneller – und diese Teile werden in einigen der anspruchsvollsten Umgebungen eingesetzt, die Sie sich vorstellen können“, sagte Gary Cosmer, CEO von Metal Technology. „Durch den Druck des Teils können wir auch Merkmale und Designparameter einbeziehen, die mit konventionellen Methoden nicht möglich gewesen wären."

3DXpert für effiziente Arbeitsabläufe und optimierten Druck

MTI ist stets auf der Suche nach neuesten technischen Möglichkeiten und entschied sich deshalb für die 3DXpert™ Software – die branchenweit erste umfassende Lösung für die additive Fertigung von Metall.

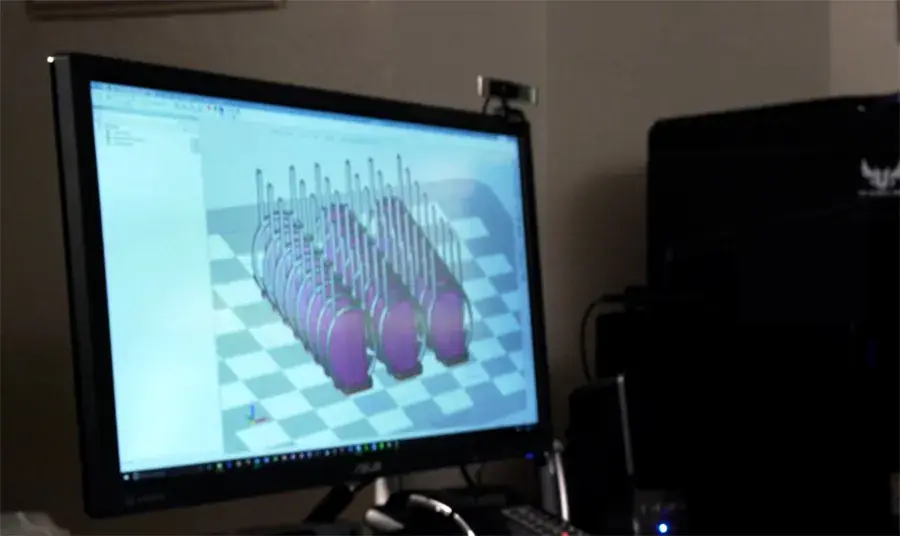

„Wir haben mindestens drei verschiedene Softwaresysteme eingesetzt, um das Endprodukt zu erhalten, und machen jetzt alles mit einem einzigen“, sagt Stitzel. „3DXpert gibt uns in einem Paket alle Werkzeuge an die Hand, die wir zur Erstellung der passenden Geometrien und Dateien für unsere 3D-Drucker benötigen.“ Die Konvertierung eines Volumenmodells in ein STL-Modell, ein Prozess, der naturgemäß Probleme und Fehler mit sich bringt, entfällt. Stattdessen ziehen wir einfach das native CAD-Modell direkt in 3DXpert, modifizieren es bei Bedarf mit CAD-Werkzeugen und fügen die Stützstrukturen hinzu.“

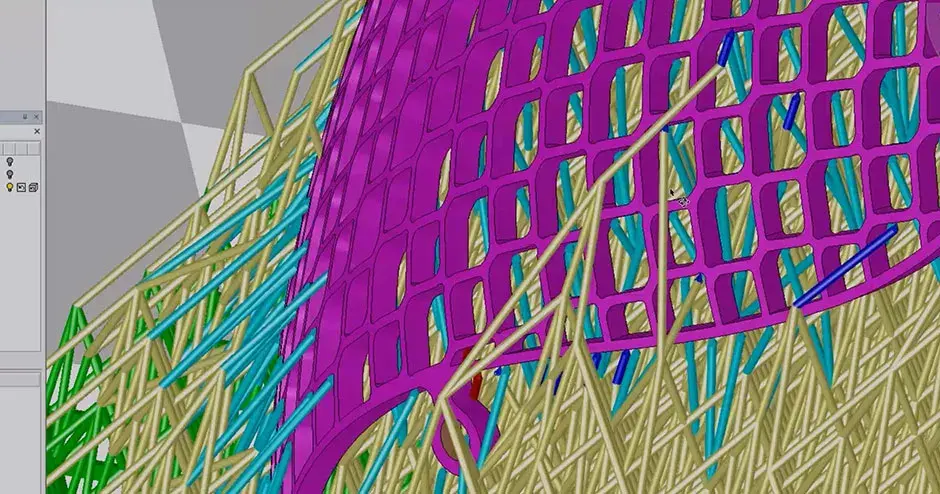

Zusätzlich zur höheren Effizienz durch die Arbeit mit nur noch einem einzigen Softwarepaket konnte MTI – dank der zum Patent angemeldeten 3D-Zoning-Funktionen von 3DXpert – seine Produktivität um 40 % steigern. „Wir können die Zoning-Funktionen von 3DXpert nutzen, um ganz einfach unterschiedliche Druckstrategien für verschiedene Bereiche zu definieren“, erklärt Stitzel. „Wir können eine sehr dünne Schale mit feiner 30-Mikron-Schicht bauen, um eine wirklich gute Oberflächengüte zu erhalten; und daraufhin können wir andere Bereiche des Teils, die eine geringere Oberflächengüte erfordern, in Schichtstärken von 60 oder 90 Mikron aufbauen, wobei die mechanischen Eigenschaften fast identisch sind. Das ist vielleicht auch mit anderer Software möglich, aber es wäre ein großer Aufwand. Mit 3DXpert geht das schnell und einfach. Außerdem können wir mit 3DXpert Teile besser analysieren und planen, sodass wir weniger Trägerstoff und weniger Material brauchen, was Kosten und Zeit zusätzlich reduziert.“

Vermeidung von Engpässen bei der Vorbereitung von Druckdateien

Die 3D-Drucker am Laufen zu halten ist für das Geschäft von MTI von entscheidender Bedeutung. „Wenn unsere Maschine untätig ist, weil sie keine Baudatei zum Ausführen hat, verlieren wir Geld“, so Stitzel. "Mit 3DXpert können wir Dinge viel schneller erledigen. Dies ist sowohl für uns als auch für unsere Kunden wichtig.“

3DXpert kann die Druckdaten-Aufbereitung um bis zu 75 % senken – was für MTI ganz schnell große Vorteile brachte. „Bevor wir 3DXpert eingesetzt haben, dauerte es fast 20 Stunden, ein kompliziertes Teil über eine Slicing-Engine zu bearbeiten, zu slicen, die Parameter auszuführen und eine Druckdatei zu erstellen. Mit 3DXpert konnten wir den gleichen Prozess in nur vier Stunden durchlaufen. Jetzt können wir Dateien am Freitag empfangen und über das Wochenende bearbeiten – anstatt sie in die nächste Woche zu verschieben. Mit unserem vorherigen Workflow war das nicht möglich.“

Designänderungen ohne Bauchschmerzen

Wenn das herzustellende Teil auftragsentscheidend ist und außerdem das erforderliche Material teuer ist, möchten Sie es gleich beim ersten Mal richtig machen. „Es kommt häufig vor, dass wir an einem bestimmten Punkt des Prozesses etwas bemerken und ein Detail im Entwurf ändern wollen, um das Teil zu verbessern oder es schneller und billiger zu produzieren. In der Vergangenheit bedeuteten Änderungen am Modell, dass wir von Grund auf neu anfangen mussten. 3DXpert ist viel toleranter gegenüber Änderungen am Design und der Ausrichtung. Wir müssen vielleicht einige Dinge ändern, aber wir verlieren nicht die ganze Arbeit, die wir geleistet haben. Das ist ein großer Vorteil, den 3DXpert uns hierdurch verschafft, denn jetzt können wir zurückgehen und das Teil verbessern, ohne erhebliche Verzögerungen oder Kostenüberschreitungen für das Projekt zu riskieren“, so Stitzel.

Der Herausforderung gewachsen

„Wir sind stolz darauf, einen sehr einzigartigen und anspruchsvollen Kundenstamm mit extrem hohen Anforderungen zu bedienen“, sagt Cosmer. „Mit der additiven Fertigung können wir jede Geometrie produzieren, von der ein Kunde träumen könnte. So bieten wir unseren Kunden Lösungen an, die sie früher nicht hätten realisieren können.“

„Die Drucker und die Software 3DXpert von 3D Systems sind ein großer Teil unseres Erfolgs, da sie es uns ermöglichen, bessere Teile schneller zu produzieren und gleich beim ersten Versuch ein funktionsfähiges Teil zu erhalten“, sagte Stitzel. „Wir wissen, dass wir uns immer an 3D Systems wenden können, wenn es um zusätzliche Lösungen wie Inspektion und Drucknachbereitung geht, denn das Unternehmen bietet eine komplette Produktionslösung aus einer Hand.“