Was wäre, wenn sich Ihnen diese Möglichkeiten bieten würden:

Die Grundlagen des Spritzgießens

Polymere, die am besten für den Spritzguss geeignet sind

Es stehen Zehntausende von verschiedenen Materialien für den Spritzguss zur Verfügung. Die meisten Polymere können verwendet werden, darunter alle Thermoplaste (wie Polyamid, Polyethylen und Polystyrol) und einige Elastomere. Die Auswahl des Materials erfolgt auf Grundlage der Festigkeit und Funktion, die für das Endteil erforderlich sind. Bei dem jeweiligen Material müssen darüber hinaus aber auch unterschiedliche Parameter für das Gießen berücksichtigt werden. Das Mischen der verfügbaren Materialien mit Legierungen oder Mischungen bereits entwickelter Materialien ermöglicht es den Produktdesignern, aus einer breiten Palette von Materialien dasjenige zu finden, das genau die richtigen Eigenschaften aufweist.

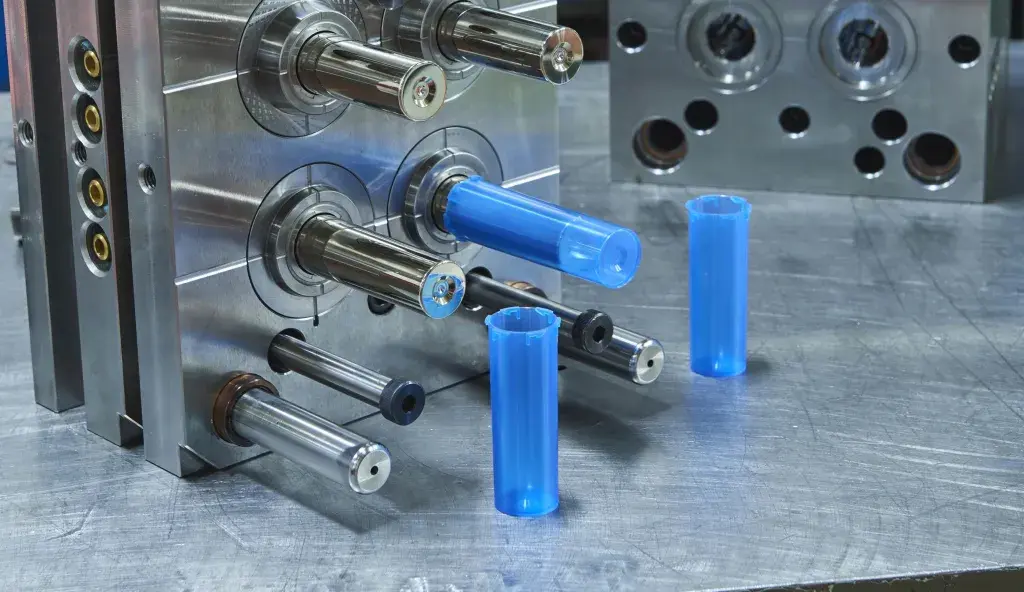

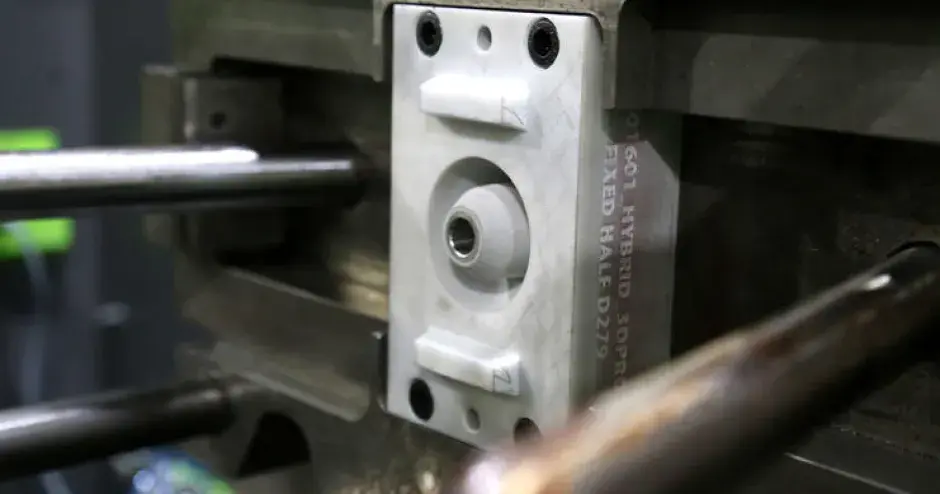

Ausrüstung für Spritzguss

Spritzgussmaschine:

Spritzgussmaschinen bestehen aus einem Materialbehälter, einem Material-Presskolben oder einer Förderschnecke und einer Heizeinheit. Die Gussformen werden auf der Platte der Gussmaschine eingespannt. Das Einspritzen des Kunststoffs erfolgt durch die Angussöffnung. Die Einstufung der Maschinen erfolgt nach Tonnage, also der Berechnung der Anpresskraft, die die Maschine ausüben kann. Diese Kraft hält die Gussform während des Spritzgießens geschlossen. Die Tonnage variiert von weniger als 5 Tonnen bis hoch zu 6000 Tonnen. Allerdings werden Maschinen höherer Tonnage nur selten eingesetzt. Die insgesamt erforderliche Anpresskraft wird anhand der Sprengfläche des zu gießenden Teils bestimmt. Die Sprengfläche wird dazu mit einer Anpresskraft von 2 bis 8 Tonnen pro Quadratzoll (entspricht etwa 310 bis 1240 kg pro Quadratzentimeter) der Sprengfläche multipliziert. Als Faustregel gilt, dass für die meisten Produkte 1,5 bis 2 Tonnen pro Zentimeter (4 oder 5 Tonnen pro Zoll) angemessen sind. Bei sehr steifem Kunststoffmaterial ist zum Füllen der Gussform ein höherer Einspritzdruck erforderlich. Daher muss auch die Tonnage der Einspannung größer ausfallen, damit die Gussform geschlossen bleibt. Die erforderliche Kraft kann auch anhand des verwendeten Materials und der Größe des Teils bestimmt werden. Dabei gilt, dass für größere Kunststoffteile auch eine höhere Einspannkraft benötigt wird.

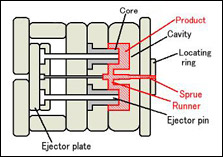

Gussform:

Guss- oder Pressform bezeichnet das Werkzeug, das im Guss zur Herstellung von Kunststoffteilen verwendet wird. Die Herstellung von Gussformen ist in der Vergangenheit immer sehr teuer gewesen. Daher kamen sie nur bei der Produktion in hohen Auflagen von Tausenden von Teilen zur Anwendung. Gussformen werden in der Regel aus gehärtetem Stahl, vorgehärtetem Stahl, Aluminium und/oder einer Beryllium-Kupfer-Legierung hergestellt. Die Wahl eines Materials für eine Gussform hängt in erster Linie von wirtschaftlichen Faktoren ab. Die Herstellung von Gussformen aus Stahl ist im Allgemeinen teurer, bietet dafür aber eine höhere Lebensspanne, was die höheren Anfangskosten durch die größere Anzahl der hergestellten Teile wieder ausgleicht. Gussformen aus vorgehärtetem Stahl sind verschleißanfälliger und werden vor allem für kleinere Auflagen oder größere Bauteile eingesetzt. Die Härte des vorgehärteten Stahls liegt normalerweise zwischen 38 und 45 auf der Rockwell-C-Skala. Gussformen aus gehärtetem Stahl werden nach der Zerspanung einer Wärmebehandlung unterzogen. Dadurch sind sie hinsichtlich Verschleiß und Lebensspanne überlegen. Die Härtegrade liegen in der Regel zwischen 50 und 60 Rockwell-C (HRC).

Gussformen aus Aluminium sind deutlich preisgünstiger als solche aus Stahl. Höherwertiges Aluminium wie Flugzeugaluminium mit QC-7 und QC-10 wird mit moderner computergesteuerter Ausrüstung eingesetzt und zerspant. Ihr Einsatz kann sich beim Gießen von Auflagen mit Hunderttausenden von Teilen als wirtschaftlich sinnvoll erweisen. Durch ihre bessere Wärmeableitung bieten Aluminiumgussformen außerdem schnelle Durchlaufzeiten und kürzere Zyklen. Sie lassen sich auch beschichten, um den Verschleiß beim Gießen glasfaserverstärkter Werkstoffe zu reduzieren. Berylliumkupfer wird in den Bereichen der Gussform eingesetzt, für die eine schnelle Wärmeableitung erforderlich ist oder bei denen die größte Scherwärme auftritt.

Spritzgussverfahren

Beim Spritzguss wird Kunststoffgranulat aus einem Trichter durch die Schwerkraft in einen Heizzylinder gespeist. Durch den Vorschub mittels einer Schneckenwelle wird der Kunststoff in eine „Zylinder“ genannte Heizkammer gedrückt, wo es geschmolzen wird. Beim weiteren Vorschub durch die Schnecke gelangt der Kunststoff über eine Düse, die auf der Buchse des Eingusstrichters sitzt, und über ein System aus Anguss und Läufer in die Formhöhlung. Die Gussform hält konstant eine eingestellte Temperatur, damit der Kunststoff praktisch direkt nach Füllung der Gussform erstarren kann.

Spritzgusszyklus

Die Abfolge der Vorgänge während des Spritzgießens eines Kunststoffteils wird als „Spritzgusszyklus“ bezeichnet. Der Zyklus beginnt mit dem Schließen der Gussform. Darauf folgt das Einspritzen des Polymers in die Formhöhlung. Sobald die Form gefüllt ist, wird sie mit einem konstanten Haltedruck beaufschlagt, um Schwindung des Werkstoffes auszugleichen. Im nächsten Schritt dreht sich die Schnecke, um den nächsten Stoß zur Vorderschnecke zu fördern. Dadurch wird die Schnecke bei der Vorbereitung des nächsten Stoßes zurückgezogen. Sobald das Teil ausreichend abgekühlt ist, öffnet sich die Gussform, und das Teil wird ausgestoßen.

Verschiedene Arten von Spritzgussverfahren

Auch wenn die meisten Spritzgussverfahren durch die oben beschriebenen konventionellen Prozesse abgedeckt sind, gibt es bei der Formherstellung noch mehrere wichtige Varianten. Dazu gehören unter anderem:

- Mehrschicht-Spritzguss (Sandwich-Verfahren)

- Schmelzkern-Spritzguss

- Gasunterstützter Spritzguss

- In-Mold Decoration und In-Mold Lamination

- Spritzprägen

- Spritzguss mit Flüssigsilikonkautschuk

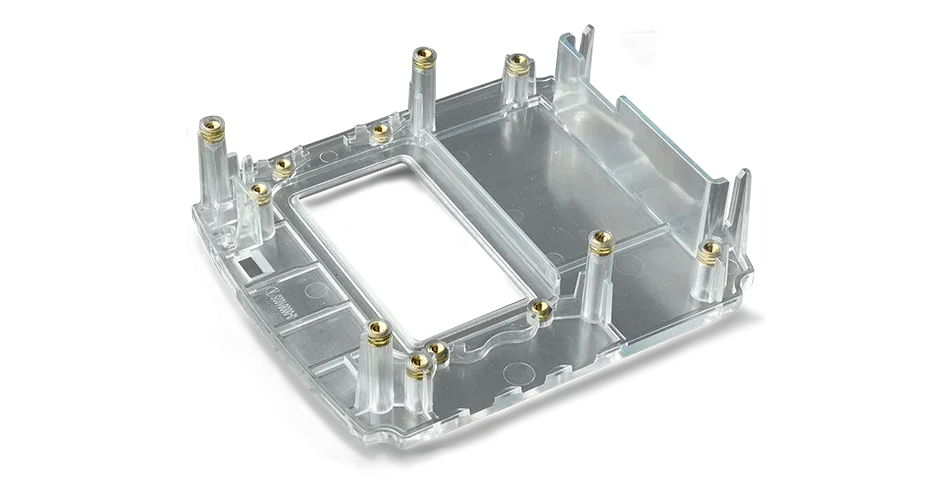

- Insert- und Outsert-Spritzguss

- Lamellen-(Mikroschicht-)Spritzguss

- Niederdruck-Spritzgießen

- Mikrospritzguss

- Mikrozellularer Spritzguss

- Mehrkomponenten-Spritzguss (Overmolding)

- Spritzguss mit mehreren aktiven Zuführungen

- Pulverspritzgießen

- Spritzstreckblasen

- Reaction Injection Molding

- Harzinjektionsverfahren

- Rheoguss

- Strukturschaum-Spritzgießen

- Structural Reaction Injection Molding

- Dünnwandgießen

- Gasschwingungsunterstützter Spritzguss

- Spritzgießen mit Wasserinjektionstechnik

- Gummispritzguss

Belastung

Spannung ist der größte Feind für jedes im Spritzguss hergestellte Kunststoffteil. Zur Vorbereitung auf das Gießen wird das Kunstharz (das lange Molekülstränge enthält) geschmolzen. Dabei wird die Molekularbindung durch die Hitze und die Scherkraft des Extruders vorübergehend aufgebrochen, sodass die Moleküle in die Gussform fließen können. Mit Druck wird das Harz in jede Aussparung, jede Ritze und jede Spalte der Gussform gepresst. Durch das Pressen der Moleküle in jedes Formmerkmal werden sie gebogen, verdreht und deformiert, wodurch sie die Form des Teils annehmen. Hartes Verdrehen oder scharfe Winkel üben eine größere Spannung auf das Molekül aus als sanfte Bögen mit großzügig bemessenen Radien. Abrupte Übergänge von einem Formmerkmal zum nächsten sind von den Molekülen nur schwer zu füllen, was ihnen die Annahme der Formgebung erschwert.

Beim Abkühlen des Materials, wenn die Molekülbindung wiederhergestellt wird und das Harz seine feste Form wiedererlangt, werden diese Spannungen faktisch im Teil eingeschlossen. Solche den Teilen innewohnenden Spannungen können zu Verkrümmungen, Einfallstellen, Rissen, vorzeitigem Versagen und anderen Problemen führen.

Auch wenn gewisse Spannungen in einem Spritzgussteil zu erwarten sind, sollten Sie beim Entwurf Ihrer Teile so viele spannungssenkende Merkmale wie möglich einplanen. Dies kann etwa durch das Hinzufügen sanfterer Übergänge zwischen den Designmerkmalen sowie durch Abrundungen und Auskehlungen erreicht werden.

Angüsse

Jeder Entwurf für eine Gussform muss einen Anguss besitzen oder eine Öffnung, durch die der geschmolzene Kunststoff in den Hohlraum der Form gespritzt wird. Die Art, Konstruktion und Position des Angusses wirken sich auf das Teil aus, unter anderem auf die Packung des Teils, Angusskerben oder Entformungsspuren auf dem Teil, das äußere Erscheinungsbild des Teils sowie auf seine Abmessungen und etwaigen Verzug.

Arten von Angüssen

Im Spritzguss stehen zwei Arten von Angüssen zur Verfügung: manuell und automatisch abgeschnittene Angüsse.

Manuell abgeschnittene Angüsse

Bei diesem Angusstyp müssen die Teile von einer Bedienperson nach jedem Zyklus manuell von den Läufern getrennt werden. Es gibt mehrere Gründe für die Wahl manuell abgeschnittener Angüsse:

- Der Anguss ist zu dick, sodass ein automatisches Abschneiden durch die Maschine nicht möglich ist.

- Scheranfällige Werkstoffe wie PVC dürfen keinen hohen Scherkräften ausgesetzt werden.

- Die Flussverteilung für bestimmte Konstruktionen, die eine gleichzeitige Verteilung des Flusses über eine breite Front erfordern

Automatisch abgeschnittene Angüsse

Dieser Angusstyp umfasst Vorrichtungen in der Gussform, mit denen die Angüsse beim Öffnen der Gussform zum Ausstoß des Teiles abgebrochen oder abgeschnitten werden. Automatisch abgeschnittene Angüsse werden aus mehreren Gründen eingesetzt:

- Vermeiden, dass zum Entfernen des Angusses eine Sekundärbearbeitung erforderlich wird, und dadurch weniger Kosten

- Einheitliche Zykluszeiten für alle Teile

- Minimieren von Angusskerben an Teilen

Übliche Angusstypen

Der wichtigste Faktor bei der Auswahl des richtigen Angusstyps für Ihre Anwendung ist die Bauweise. Je nach Größe und Form Ihres Teils stehen viele unterschiedliche Bauweisen von Angüssen zur Verfügung. Im Folgenden sind die vier beliebtesten Angussformen aufgeführt:

Der Kantenanguss ist die am häufigsten vorkommende Form für einen Anguss. Wie der Name schon andeutet, befindet sich dieser Anguss an der Kante des Teils und eignet sich insbesondere für flache Teile. Kantenangüsse sind ideal für mittlere und dicke Bereiche und können auf Mehrfachwerkzeugen mit zwei Platten eingesetzt werden. Bei diesem Anguss verbleibt eine Kerbe an der Teilungslinie.

Der Abscheranguss ist der einzige Anguss mit automatischem Abschnitt in dieser Liste. Für das automatische Abschneiden dieses Angusses sind Auswerferstifte erforderlich. Abscherangüsse sind weit verbreitet. Es gibt sie in zahlreichen Varianten wie Bananenanguss, Tunnelanguss und Unterfluranguss, um nur einige zu nennen. Ein Abscheranguss erlaubt die Positionierung in einiger Entfernung zur Teilungslinie. So erhalten Sie mehr Flexibilität, um den Anguss an der optimalen Stelle am Teil zu platzieren. Bei diesem Anguss verbleibt eine stiftgroße Kerbe am Teil.

Der Punktanguss ist der häufigste Heißkanalanguss. Punktangüsse befinden sich in der Regel an der Oberseite des Teils anstatt an der Teilungslinie und eignen sich hervorragend für runde oder konische Formen, die einen einheitlichen Ablauf erfordern. Bei diesem Anguss verbleibt eine kleine, noppenartige Erhöhung auf der Oberfläche des Teils. Punktangüsse werden nur in Heißkanal-Gusssystemen verwendet. Das heißt, dass – anders als bei Kaltkanalsystemen – der Kunststoff über eine erhitzte Düse in die Gussform gespritzt wird und anschließend beim Abkühlen in der Form die richtige Stärke und Form annimmt.

Beim Direktanguss oder Trichteranguss handelt es sich um einen manuell abgeschnittenen Anguss, der bei Einfachwerkzeugen für große zylindrische Teile eingesetzt wird, die eine symmetrische Füllung erfordern. Direktangüsse sind am einfachsten zu entwerfen. Außerdem sind sie kostengünstig und wartungsarm. Mit einem Direktanguss gegossene Teile sind in der Regel einer geringeren Spannung ausgesetzt und zeichnen sich durch hohe Festigkeit aus. Bei diesem Anguss verbleibt am Kontaktpunkt eine große Kerbe auf dem Teil.

Angussposition

Um Probleme durch die Angussposition zu vermeiden, finden Sie hier einige Richtlinien für die Wahl einer optimalen Position Ihrer Angüsse:

- Platzieren Sie Angüsse am jeweils dicksten Querschnitt, um eine gute Packung des Teils zu ermöglichen und Hohlräume sowie Einfallstellen zu vermeiden.

- Verhindern Sie eine Verstopfung des Flusswegs, indem Sie Angüsse entfernt von Kernen und Stiften platzieren.

- Achten Sie darauf, dass Funktion oder Ästhetik des Teils nicht durch die vom Anguss ausgehende Spannung beeinträchtigt werden.

- Wenn Sie einen Kunststoff mit hoher Schrumpfungsrate verwenden, kann sich das Teil in der Nähe des Angusses zusammenziehen. Wenn die eingegossene Spannung am Anguss hoch ist, können dadurch „Angussfalten“ entstehen.

- Achten Sie darauf, ein leichtes automatisches oder manuelles Entfernen des Angusses einzuplanen.

- Der Anguss sollte die Länge des Flusswegs möglichst gering halten, um kosmetische Flussmarkierungen zu vermeiden.

- In manchen Fällen kann zur ordnungsgemäßen Füllung der Teile ein zweiter Anguss notwendig sein.

- Wenn bei dünnwandigen Teilen Probleme mit dem Füllen auftreten, fügen Sie weitere Flusskanäle hinzu oder passen Sie die Wandstärke an, um den Fluss zu korrigieren.

Je nach Art des zu gießenden Kunststoffs oder der Größe des Teils besitzen Angüsse unterschiedliche Größen und Formen. Große Teile benötigen größere Angüsse, um einen höheren Harzfluss zu ermöglichen und so die Gießzeit zu verkürzen. Kleine Angüsse sorgen für ein besseres Erscheinungsbild des Teils, ziehen dafür jedoch längere Gießzeiten nach sich und benötigen einen höheren Druck für ein ausreichendes Füllen der Gussform.

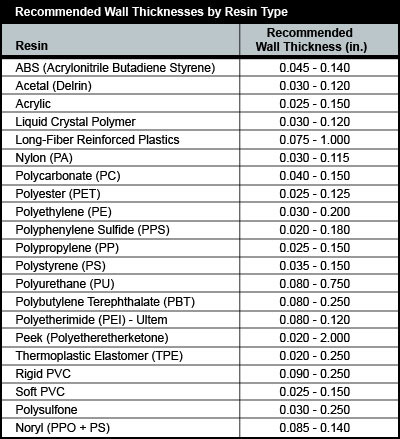

Wandstärke

Vor dem Entformen werden Gussteile von ihrer Fertigungstemperatur heruntergekühlt, damit sie anschließend ihre Form behalten. Zum Vermeiden von Defekten am Teil sollten Änderungen an Druck, Geschwindigkeit und Kunststoff-Viskosität so gering wie möglich gehalten werden. Während dieser Phase ist kaum ein Aspekt so wichtig wie die Wandstärke. Dieses Merkmal kann große Auswirkungen auf Kosten, Produktionsgeschwindigkeit und Qualität des Endprodukts haben.

Richtige Wandstärke:

Die Wahl der richtigen Wandstärke für Ihr Teil kann sich erheblich auf die Kosten und die Produktionsgeschwindigkeit auswirken. Zwar gibt es keine Beschränkungen für die Wandstärke, doch sollte sie in der Regel so dünn wie möglich gewählt werden. Dünne Wände verbrauchen weniger Werkstoff. Dies senkt die Kosten und beschleunigt die Abkühlung, was wiederum kürzere Zykluszeiten nach sich zieht.

Die geringstmögliche Wandstärke hängt von der Größe und Geometrie des Teils, strukturellen Erfordernissen und dem Fließverhalten des Harzes ab. Die Wandstärke eines im Spritzguss hergestellten Teils liegt in der Regel zwischen 2 mm und 4 mm (0,080 Zoll bis 0,160 Zoll). Mit Dünnwand-Spritzgießen lassen sich Wandstärken von gerade einmal 0,5 mm (0,020 Zoll) realisieren. In der nachstehenden Tabelle finden Sie die empfohlenen Wandstärken für häufig im Spritzguss verwendete Harze.

Einheitliche Wandstärke:

Dicke Abschnitte kühlen langsamer ab als dünne. Wenn die Wände beim Abkühlen eine uneinheitliche Stärke besitzen, kühlen die dünnere Wände früher ab, während die dicken Wände noch aushärten. Beim Abkühlen des dicken Abschnitts schrumpft er um den bereits festen dünneren Abschnitt herum zusammen. Dies führt zu Verbiegen, Verdrehen oder zu Rissen an den Berührungspunkten der beiden Abschnitte. Versuchen Sie zur Vermeidung dieses Problems, Teile mit durchgängig einheitlicher Wandstärke zu konstruieren. Ist dies nicht möglich, sollte der Stärkenunterschied so graduell wie möglich erfolgen. Bei Kunststoffen mit hoher Gussschwindung sollten die Unterschiede in der Wandstärke nicht mehr als 10 % betragen. Übergänge von einer Stärke zur anderen sollten allmählich oder in der Größenordnung von 3 zu 1 erfolgen. Durch diesen graduellen Übergang werden Spannungskonzentrationen und abrupte Unterschiede bei der Abkühlung vermieden.

Einfallstellen

Wenn die heiße Schmelze in die Spritzgussform fließt, kühlen die dicken Abschnitte nicht so schnell ab wie der Rest des Teils, da das dickere Material durch die Außenflächen des schneller abkühlenden Kunststoffes isoliert wird. Wenn der innere Kern abkühlt, schrumpft er mit einer anderen Geschwindigkeit als die bereits abgekühlte Außenhaut. Durch diese unterschiedliche Schwindungsrate wird der dickere Abschnitt nach innen gezogen, und an der Außenfläche entsteht eine Einfallstelle, oder – noch schlimmer – das Teil verzieht sich. Eine Einfallstelle ist nicht nur unansehnlich, sondern steht auch für eine zusätzliche Spannung, die quasi in das Teil eingebaut ist. Um ein Einfallen an weniger sichtbaren Stellen zu vermeiden, könnten Sie Ihre Konstruktion um Rippen, Vorsprünge und Winkel erweitern. Solche Stellen werden häufig übersehen, weil weder das entsprechende Designmerkmal noch das Teil selbst zu dick ist. Allerdings kann an den Verbindungsstellen zwischen beiden ein Problem entstehen.

Eine Methode zum Vermeiden von Einfallstellen besteht im Auskernen von massiven Abschnitten des Teils, um dicke Bereiche auszudünnen. Wird die Stärke des massiven Teils benötigt, versuchen Sie die Stärke des ausgekernten Bereichs mit einem Kreuzgitter aus Rippen zu erhöhen, um ein Einfallen zu vermeiden. Als Faustregel gilt: Alle Vorsprünge und Halte- bzw. Stützrippen sollten zusammen nicht mehr als 60 % der nominellen Wandstärke ausmachen. Außerdem lassen sich kleinere Einfallstellen mit Texturen verstecken.

Texturierung

Texturierung ist ein Vorgang, bei dem Muster auf die Oberfläche einer Gussform aufgetragen werden. Dieser Prozess ermöglicht Ihnen Flexibilität bei der Gestaltung des endgültigen Erscheinungsbilds Ihrer Teile. Texturierung ist ein wichtiger Bestandteil allgemeiner Produktentwicklung und sollte zum Erreichen der gewünschten Ergebnisse beim Design berücksichtigt werden. Textur kann auch ein funktionaler Teil des Designs sein (z.B. um die Griffigkeit zu verbessern). Kleine Mängel an Teilen können mit der richtigen Textur verschwinden. Textur kann auch einen reibungsbedingten Verschleiß des Teiles reduzieren.

Für Spritzgussteile ist eine große Auswahl an Texturen verfügbar, z. B.:

- Natürlich/Exotisch

- Matte Oberflächen

- Multi-Glanz-Muster

- Verschmelzungen

- Grafik

- Ledermaserungen/Lederhaut

- Holzmaserung, Schiefer und Pflasterstein

- Geometrische Muster und Linien

- Überlagerte Texturen für ganz neue Optik

- Ins Muster eingebettete Bilder oder Logos

Wenn Sie ein Teil mit einer Textur versehen möchten, muss die CAD-Zeichnung entsprechend angepasst werden. Befindet sich die Textur auf einer Oberfläche, die rechtwinklig zur oder im Winkel weg von der Öffnung der Gussform verläuft, sind keine Änderungen der Formschräge erforderlich. Befindet sich die Textur dagegen auf einer Oberfläche, die parallel zur Öffnung verläuft, ist eine größere Schräge notwendig, um Kratzer und Schleifmarken während des Entformens zu vermeiden. Unterschiedliche Texturen wirken sich auch unterschiedlich auf das Gussteil aus. Als Faustregel empfiehlt sich beim Gestalten der Textur eine Schräge von 1,5 Grad je 0,025 mm (0,001 Zoll) Finish-Tiefe der Textur.

Trennlinien

Bei einer „Teilungslinie“ handelt es sich um die Trennlinie auf dem Teil, an der die beiden Hälften der Gussform aufeinandertreffen. Diese Linie kennzeichnet die „Teilungsfläche“, die durch das Teil verläuft. Während diese Fläche bei unkomplizierten Teilen eine einfache, flache Gestalt besitzen kann, nimmt sie häufig auch eine komplexe Form an, die den Umrissen des Teils entlang den verschiedenen Designmerkmalen folgt, die die äußere Silhouette des Teils ausmachen. Teilungslinien können außerdem überall dort auftreten, wo sich zwei beliebige Teilstücke einer Gussform treffen. Dazu können etwa Bolzen der B-Seite, Werkzeugeinlagen und Formschlüsse zählen. Teilungslinien lassen sich nicht vermeiden; sie sind an jedem Teil vorhanden. Denken Sie beim Konzipieren Ihres Teils stets daran, dass die Schmelze immer in Richtung der Teilungslinie fließt, da dies die Stelle ist, an der Verdrängungsluft am besten entweichen bzw. entlüften kann.

Häufige Gussfehler

Das Spritzgießen ist eine komplexe Technologie, bei der es während der Produktion auch zu Problemen kommen kann. Ursache hierfür können etwa Defekte in den Gussformen sein oder – was häufiger der Fall ist – die Verarbeitung (das Gießen) des Teils.

Diese Faktoren sollten beim Konstruieren Ihres Spritzgussteils berücksichtigt werden. Denken Sie daran, dass es leichter ist, Probleme gleich im Vorwege zu vermeiden, anstatt Ihr Design später ändern zu müssen.

| Gussfehler | Alternativer Name | Beschreibungen | Ursachen |

|---|---|---|---|

| Blasen | Blasenbildung | Erhöhter oder geschichteter Bereich auf der Oberfläche des Kunststoffteils | Das Werkzeug oder das Material ist zu heiß, häufig verursacht durch fehlende Kühlung um das Werkzeug oder eine defekte Heizeinheit. |

| Brandstellen | Dieseleffekt | Schwarz oder braun verbrannte Bereiche auf dem Kunststoffteil an der vom Anguss am weitesten entfernten Stelle | Zu geringe Entlüftung der Gussform, Einspritzgeschwindigkeit zu hoch. |

| Farbschlieren (US) | Örtlich begrenzte Farbänderung | Kunststoffmaterial und Farbstoff vermischen sich nicht richtig, oder das Material ist ausgegangen und beginnt, in seiner natürlichen Farbe durchzukommen. | |

| Schichtablösung | Dünne, glimmerartige Schichten, die sich in der Wand des Teils ausbilden | Eine Verunreinigung des Materials, z. B. PP vermischt mit ABS, kann sehr gefährlich werden, wenn das Teil für sicherheitskritische Anwendungen eingesetzt wird. Bei einer Schichtablösung besitzt das Material nur äußerst geringe Stärke, da sich die Materialien nicht verbinden können. | |

| Gussgrat | Gussnaht | Eine dünne Schicht überschüssigen Werkstoffs, die über die normale Geometrie des Teils hinausragt | Schaden am Werkzeug, Einspritzgeschwindigkeit zu hoch, zu viel Werkstoff eingespritzt, Klemmkraft zu niedrig. Dies kann auch durch Schmutz und sonstige Verunreinigungen auf den Werkzeugoberflächen verursacht werden. |

| Eingeschlossene Verunreinigungen | Eingeschlossene Partikel | Fremdpartikel (verbrannter Werkstoff oder sonstiges), die im Teil eingeschlossen sind | Partikel auf der Werkzeugoberfläche, verunreinigtes Material oder Fremdkörper im Zylinder; möglicherweise auch vor dem Einspritzen zu viel Scherwärme im Material. |

| Fließmarkierungen | Flusslinien | Grob in Fließrichtung verlaufende wellenförmige Linien oder Muster | Einspritzgeschwindigkeit zu niedrig. (Der Kunststoff hat sich beim Einspritzen zu stark abgekühlt. Die Einspritzgeschwindigkeit sollte stets möglichst hoch eingestellt sein.) |

|

Freistrahlbildung |

Deformiertes Teil durch Verwirbelungen beim Werkstofffluss | Schlechte Konstruktion der Gussform, ungünstige Position von Anguss oder Läufer. Einspritzgeschwindigkeit zu hoch eingestellt. | |

| Polymerzersetzung | Polymer bricht durch Oxidation usw. auseinander | Überschüssiges Wasser im Granulat, Temperatur im Zylinder zu hoch. | |

| Einfallstellen | Lokal begrenzte Vertiefungen (in dickeren Bereichen) |

Haltezeit/-druck zu niedrig, Abkühlzeit zu kurz. Bei Heißkanalsystemen ohne Eingusstrichter kann dies auch an einer zu hoch eingestellten Angusstemperatur liegen. | |

| Teilfüllung | Ungefüllt/Kurzgießen | Unvollständiges Teil | Zu wenig Material, Einspritzgeschwindigkeit oder ‑druck zu gering. |

| Schlieren | Spritzgrat, Silberstreifen | Kreisförmige Muster um den Anguss, die durch heißes Gas erzeugt wurden | Feuchtigkeit im Material, meistens durch unsachgemäß getrocknetes Granulat. |

| Fadenbildung | Fadenziehen | Fadenförmige Reste aus vorherigem Materialstoß im neuen Stoß | Düsentemperatur zu hoch. Anguss ist nicht abgekühlt. |

| Hohlräume | Leerraum im Teil (Lufteinschluss) |

Zu wenig Haltedruck (der Haltedruck dient während der Haltzeit zum Auspacken des Teils). Außerdem könnte die Gussform die Registrierung verloren haben (d. h. die beiden Hälften sind nicht ordnungsgemäß zentriert, und die Wände des Teils besitzen keine gleichmäßige Stärke). | |

|

Schweißlinien |

Bindelinien/Fließnähte | Verfärbte Linien, wo zwei Werkstoffflüsse aufeinandertreffen | Temperaturen von Gussform/Material sind zu niedrig eingestellt. (Die Materialflüsse sind zu kalt und können sich daher nicht verbinden.) |

| Verbiegen | Verdrehtes Teil | Deformiertes Teil | Zu kurze Abkühlzeit, das Material ist zu heiß, zu geringe Kühlung um die Gussform, falsche Wassertemperaturen (die Teile biegen sich nach innen auf die heiße Seite der Gussform zu). |