ROCK HILL, South Carolina, 7. April 2025 – 3D Systems (NYSE: DDD) präsentiert auf der RAPID+TCT 2025 mehrere neue Lösungen, die die Innovationskraft ganzer Branchen neu definieren sollen. Gezeigt werden unter anderem der 3D-Drucker Figure 4® 135 und das Material Figure 4 Tough 75C FR Black. Gemeinsam bilden sie eine wirtschaftliche Lösung für hochpräzise High-Mix-/Low-Volume-Anwendungen wie Motorsportkomponenten, Möbelbeschläge oder elektrische Steckverbinder. Darüber hinaus stellt 3D Systems ein neues, branchenweit erstes Modul für seine EXT Titan Pellet-Drucker vor, das die Prozesseffizienz für eine Vielzahl von Anwendungen mit mechanischer Nachbearbeitung erheblich steigert. Zudem erweitert das Unternehmen seine Pionierarbeit im Feinguss mit dem neuen QuickCast® Diamond-Baustil, der über die 3D Sprint®-Software mit der projektorbasierten PSLA 270-Technologie verwendet werden kann und so die Dauer bis zum fertigen Teil (Time-to-Part) deutlich reduziert. Dank fortlaufender Investitionen in Forschung und Entwicklung bietet das Unternehmen ein breites Spektrum neuer Technologien und bekräftigt damit sein Engagement, Kunden zu bahnbrechendem Erfolg zu verhelfen.

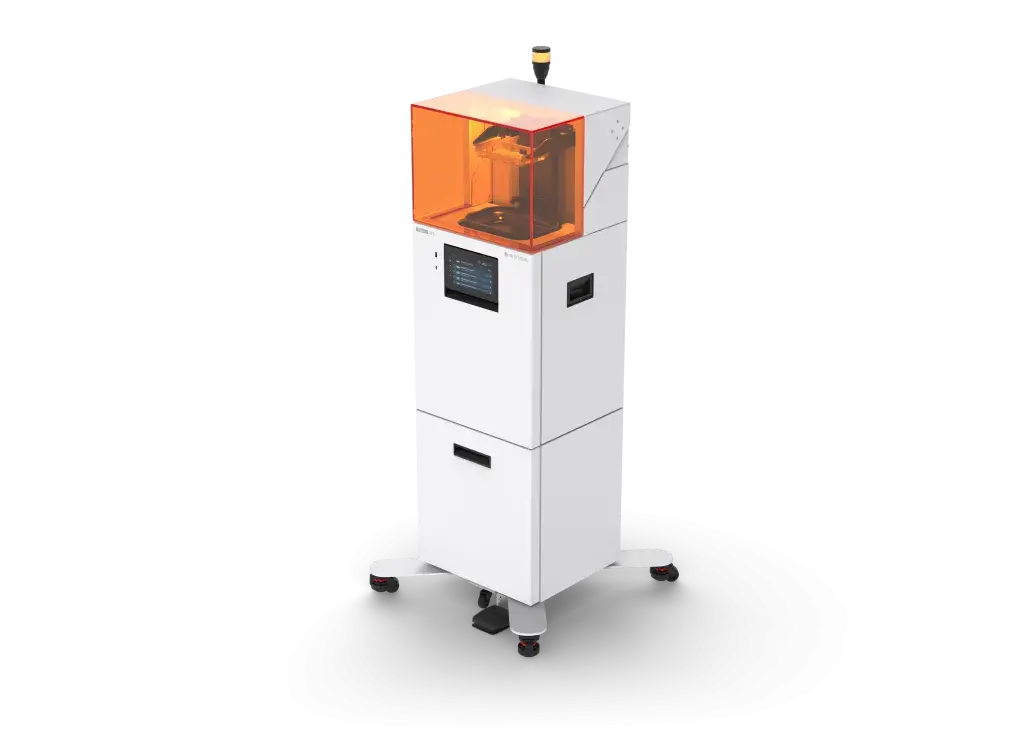

Der Figure 4 135 ist eine skalierbare 3D-Drucklösung, die Präzision und Tempo vereint. Er wurde entwickelt, um Spritzgusswerkzeuge in der Kunststoffverarbeitung zu ergänzen oder vollständig zu ersetzen.

Präzisionslösung für Kunststoffteile mit hohem Durchsatz

Der Trend zur spezialisierten Serienfertigung und flexiblen Fertigung führt zu einem Anstieg der High-Mix-/Low-Volume-Produktion (HMLV). Konventionelle Fertigungsmethoden eignen sich zwar für die Produktion von Großserien, sind jedoch bei High-Mix-/Low-Volume-Anwendungen oft ineffizient – insbesondere wegen hoher Stückkosten und langer Rüstzeiten.

Hochtemperaturanwendungen: Dieser Kabelhalter zeigt, wie zuverlässig das Harz Figure 4 High Temperature 150C FR Black selbst bei strengsten Flammschutzanforderungen (UL94 V0) performt.

Als Antwort auf die Anforderungen der HMLV-Fertigung bringt 3D Systems den Figure 4 135 auf den Markt. Durch die Kombination fortschrittlicher Materialentwicklung mit der Leistungsfähigkeit des projektorbasierten 3D-Drucks bietet dieser Drucker genau die Agilität und Flexibilität, die erforderlich sind, um den vielfältigen und schwankenden Anforderungen moderner Fertigungsumgebungen gerecht zu werden. Mit dieser Lösung können Hersteller vollständig auf Werkzeuge und Lagerhaltung verzichten und ihre Produktionskosten um mehrere Größenordnungen senken. Dank extrem hoher Präzision direkt ab Werk und ausgezeichneter Prozessstabilität eignet sich der Figure 4 135 besonders für Anwendungen, bei denen ein Prozessfähigkeitsindex (CpK) von mindestens 1,33 oder mehr gefordert ist – abhängig von Geometrie und Merkmalgröße des Bauteils. Der Figure 4 135 übertrifft diese Anforderungen deutlich und ist somit äußerst zuverlässig für Präzisionsanwendungen, bei denen Spritzgusswerkzeuge ersetzt oder ergänzt werden müssen, beispielsweise bei Möbelkomponenten mit maßgeschneiderten Baugruppen für Kleinserien, medizinischen Bauteilen mit Anforderungen an Biokompatibilität und Genauigkeit sowie Elektronikartikeln in kleinen Stückzahlen, bei denen hohe Maßhaltigkeit und Wiederholgenauigkeit gefragt sind.

Dieser Steckverbinder wurde aus Figure 4 Tough 75C FR Black gedruckt. Dieses Material kann einzigartig filigrane Wandstärken ab 0,4 mm präzise abbilden und erfüllt gleichzeitig die Anforderungen an Flammhemmung und thermische Langzeitbeständigkeit.

Elektrische Steckverbinder sind ein typisches Beispiel für Kunststoffteile, die konventionell im Spritzguss gefertigt werden, inklusive aufwendiger Werkzeugerstellung und entsprechend langer Rüst- und Vorlaufzeiten. Im Gegensatz dazu ermöglicht die additive Fertigung den 3D-Direktdruck hochpräziser Steckverbinder in Produktionsreife, die sich durch eine hohe Detailtreue, eine hervorragende thermische Belastbarkeit und eine hohe Wirtschaftlichkeit auszeichnen – und das selbst bei größeren Stückzahlen. Durch den Einsatz des Figure 4 135 zur Herstellung von Steckverbindern lassen sich bei der Entwicklung und Fertigung von mehreren hundert bis tausend SKUs jährlich erhebliche Einsparungen im Millionenbereich erzielen.

Als Teil dieser spezifischen Lösung führt 3D Systems das neue Material Figure 4 Tough 75C FR Black ein. Dieses widerstandsfähige, flammhemmende Material ist von UL mit der Klassifizierung UL94 V0 bereits bei dünnen Wandstärken (ab 0,4 mm) anerkannt und verfügt über einen relativen Temperaturindex (RTI) von 150 °C für elektrische und 130 °C für mechanische Langzeitanwendungen. Damit eignet es sich ideal für Einsatzbereiche wie Haushaltsgeräte, Unterhaltungselektronik und Automobilanwendungen, bei denen Maßhaltigkeit, Hitzebeständigkeit, Langlebigkeit, Flexibilität und elektrische Sicherheit gefordert sind.

Die Figure 4 135-Lösung, bestehend aus Drucker und Material, ist ab sofort bestellbar.

Neue Lösung steigert die Prozesseffizienz signifikant

Die EXT Titan Pellet-Systeme von 3D Systems haben sich in der industriellen Fertigung längst bewährt, etwa bei der Herstellung von Master-Modellen, Formen, Werkzeugen, Vorrichtungen, Endbauteilen und großformatigen Prototypen für Branchen wie Gießerei, Automobil, Luft- und Raumfahrt, Verteidigung und Konsumgüter. Heute kündigt das Unternehmen ein neues Modul mit zum Patent angemeldeter Scantechnologie an, das für die Drucker EXT 1070 Titan Pellet und EXT 1270 Titan Pellet von 3D Systems erhältlich sein wird. Im Einsatz sorgt das neue Modul für eine deutlich gesteigerte Prozesseffizienz.

- Optimierung der Bauteildichte: Das neue Modul regelt die Extrusionsrate in Echtzeit und minimiert dadurch die Entstehung von Hohlräumen im Bauteil. Die verbesserte Dichte senkt die Nachbearbeitungszeit bei maschinell bearbeiteten, gedruckten Teilen um bis zu 50%.

- Druckbettvermessung: Das präzise Ausrichten des Druckbetts ist ein kritischer Schritt, um Druckfehler bei großformatigen Bauteilen zu vermeiden. Das Modul scannt das Druckbett in weniger als 60 Sekunden und erzeugt eine numerische Höhenkarte, anhand derer Bediener erkennen können, ob eine Nivellierung erforderlich ist, und gezielte Korrekturen vornehmen können. Dies kann den Zeitaufwand für einen einzelnen Nivelliervorgang im Vergleich zur bisherigen Methode der Druckbettvermessung und -ausrichtung um bis zu 60% reduzieren. Gerade für Hersteller, die ihre Drucker im Produktionsbetrieb einsetzen, verringert diese Funktion den manuellen Eingriff erheblich und senkt somit das potenzielle Fehlerrisiko deutlich.

Das neue Modul wird standardmäßig in allen neuen EXT Titan Pellet-Systemen mit optionalem Frässpindel-Werkzeugkopf integriert sein. Bestehende Maschinen können vor Ort mit der Hardware nachgerüstet werden – die Integration in die Steuerungssoftware EXT Titan erfolgt nahtlos. Das Modul wird voraussichtlich ab dem dritten Quartal 2025 erhältlich sein.

Feingussmodelle schneller, mit höherer Ausbeute und zu niedrigeren Kosten produzieren

Feinguss ist ein zentrales Verfahren zur Herstellung komplexer und hochzuverlässiger Bauteile – etwa von Turbinenschaufeln in der Luftfahrt. Dabei wird geschmolzenes Metall in keramische Formen gegossen, die aus verlorenen Modellen hergestellt werden. Die herkömmliche Herstellung dieser Gussmuster ist jedoch zeitaufwendig und teuer – sie kann Wochen dauern und Kosten im fünfstelligen Bereich verursachen. Bereits Mitte der 1990er-Jahre revolutionierte 3D Systems die Produktion solcher Modelle mit QuickCast®, einer 3D-Druck-Innovation, die neue Standards für hochpräzise Gussmuster setzte und Herstellern erhebliche Effizienz- und Kostenvorteile ermöglichte.

Die PSLA- 270 im Baustil von 3D Sprint's QuickCast Diamond und Figure 4 EGGSHELL-AMB 10 beschleunigt die Durchlaufzeit der Master-Modelle für diesen Motorsport-Teil.

Heute erweitert 3D Systems die Leistungsfähigkeit von QuickCast und macht den neuen QuickCast Diamond-Baustil auf dem PSLA 270 verfügbar. Dieser projektorbasierte SLA-Drucker vereint hohe Druckgeschwindigkeit mit außergewöhnlicher Bauteilqualität und mechanischer Stabilität – ideal für die schnelle Fertigung präziser Komponenten von mittlerer Größe. Der PSLA 270 bringt die Präzision klassischer Stereolithografie zusammen mit der Produktionsgeschwindigkeit und Materialflexibilität der Figure 4-Technologie. In Kombination mit der Software 3D Sprint® von 3D Systems können Anwender den QuickCast Diamond-Baustil nutzen, um strukturierte Bauteilrepliken effizient zu gestalten und zu sogenannten Gussbäumen zusammenzusetzen. Mit dem PSLA 270 können Gießereien großformatige, hochpräzise Feingussmodelle ganz ohne zeit- und kostenintensive Werkzeugfertigung und Einschränkungen bei der geometrischen Komplexität deutlich schneller und kostengünstiger herstellen.

Der QuickCast Diamond-Baustil ist ab sofort für den PSLA 270 von 3D Systems verfügbar.

„Innovation liegt in unserer DNA“, sagt Dr. Jeffrey Graves, President & CEO von 3D Systems. „Unser historischer Innovationsschub im Jahr 2024 hat zur Entwicklung dutzender neuer Polymer- und Metallprodukte geführt – getrieben vom steigenden Bedarf, eine immer größere Bandbreite an Anwendungen additiv fertigen zu können.“ Jetzt bringen wir diese Entwicklungen auf den Markt, zum Beispiel den Figure 4 135, der die Kosten vieler High-Mix-/Low-Volume-Anwendungen drastisch senkt und den Durchsatz deutlich erhöht. Diese neuen Produkteinführungen unterstreichen unser konsequentes Engagement, anwendungsspezifische Lösungen zu liefern, die den sich schnell wandelnden Bedürfnissen unserer Kunden gerecht werden. Ich bin gespannt, welchen Mehrwert diese neuen Portfolio-Erweiterungen für unsere Kunden bringen werden.“

Auf der RAPID+TCT 2025 gemeinsam die Fertigung von morgen gestalten

3D Systems wird diese Innovationen gemeinsam mit seinem kompletten anwendungsorientierten Lösungsportfolio an seinem Stand (Nr. 3201) auf der RAPID+TCT 2025 präsentieren, die vom 8. bis 10. April in Detroit, Michigan, USA, stattfindet. Konferenzteilnehmer sind außerdem eingeladen, bei den folgenden Gelegenheiten den Führungskräften, Anwendungsexperten und auch Kunden von 3D Systems zuzuhören:

- Dr. Jeffrey Graves (President & CEO von 3D Systems) wird gemeinsam mit Patrick Treacy (Gründer und CEO von Onkos Surgical) im Rahmen der Executive Perspectives Keynote Series sprechen – am 9. April um 8:30 Uhr EDT auf der Main Stage.

- Dr. Michael Shepard, Vice President Aerospace & Defense bei 3D Systems, und Kevin Finn, Engineering Manager bei Newport News Shipbuilding, präsentieren ihre „Machbarkeitsstudie zur Herstellung einer Nickel-Kupfer-Legierung mittels Laser-Pulverbettfusion“ – 9. April, 10:30 Uhr EDT

Weitere Informationen sowie die Möglichkeit, einen Termin mit einem der Anwendungsexperten des Unternehmens zu vereinbaren, finden Sie auf der Website des Unternehmens.

Zukunftsorientierte Aussagen

Bestimmte Aussagen in dieser Pressemitteilung, die sich nicht auf historische oder aktuelle Fakten beziehen, sind zukunftsorientierte Aussagen im Sinne des Private Securities Litigation Reform Act von 1995. Zukunftsgerichtete Aussagen umfassen bekannte und unbekannte Risiken, Unsicherheiten und andere Faktoren, die dazu führen können, dass sich die tatsächlichen Ergebnisse und Leistungen des Unternehmens erheblich von historischen oder zukünftigen Ergebnissen oder Prognosen unterscheiden, die in Zusammenhang mit derartigen zukunftsorientierten Aussagen ausgedrückt oder impliziert werden. In vielen Fällen lassen sich zukunftsorientierte Aussagen an Begriffen wie „glauben“, „annehmen“, „erwarten“, „können“, „wollen“, „schätzen“, „beabsichtigen“, „antizipieren“ oder „planen“ oder an negativen Verwendungsformen dieser Begriffe oder anderer vergleichbarer Terminologie erkennen. Zukunftsorientierte Aussagen basieren auf den Ansichten, Annahmen und aktuellen Erwartungen des Managements und können Kommentare zu den Ansichten und Erwartungen des Unternehmens in Bezug auf zukünftige Ereignisse und Trends umfassen, die einen Einfluss auf die Geschäftsprozesse haben und gewissen Unsicherheiten unterliegen, die oft außerhalb des Einflusses des Unternehmens liegen. Die unter den Überschriften „Zukunftsorientierte Aussagen“ und „Risikofaktoren“ beschriebenen Faktoren in den Unterlagen, die das Unternehmen regelmäßig bei der Securities and Exchange Commission einreicht, und andere Faktoren könnten dazu führen, dass die tatsächlichen Ergebnisse erheblich von den in zukunftsorientierten Aussagen widergespiegelten oder vorhergesagten Ergebnissen abweichen. Obwohl das Management der Meinung ist, dass die Erwartungen der zukunftsorientierten Aussagen begründet sind, sollten die zukunftsorientierten Aussagen nicht als eine Garantie zukünftiger Leistungen oder Ergebnisse angesehen werden, und sie stellen keine sicheren und präzisen Angaben der Leistungen oder Ergebnisse dar, die zum angegebenen Zeitpunkt möglicherweise erzielt werden. Die zukunftsorientierten Aussagen beruhen lediglich auf der Situation zum Zeitpunkt der jeweiligen Aussage. Unabhängig von den Auswirkungen zukünftiger Entwicklungen, von Folgeereignissen, geänderten Umständen oder anderen Einflüssen übernimmt 3D Systems keine Verpflichtung zur Aktualisierung oder Revision der zukunftsorientierten Aussagen des Managements oder in dessen Namen, es sei denn, dies ist gesetzlich vorgeschrieben.

Über 3D Systems

Vor über 35 Jahren führte die Neugier und der Erfindergeist von Chuck Hull zur Entstehung des 3D-Drucks und damit zur Gründung von 3D Systems sowie einer völlig neuen Industrie: der additiven Fertigung. Dieser Innovationsfunke treibt uns bis heute an. Gemeinsam mit unseren Kunden arbeiten wir daran, das Mindset, die Entwicklung und die Produktion ganzer Branchen zu revolutionieren. Als Full-Service-Lösungspartner liefern wir branchenführende 3D-Drucktechnologien, Materialien und Software an High-Value-Märkte wie Medizintechnik und Dental, Luft- und Raumfahrt sowie Verteidigung, Transport und Motorsport, KI-Infrastruktur sowie langlebige Konsumgüter. Jede unserer anwendungsspezifischen Lösungen basiert auf dem Know-how und der Leidenschaft unserer Mitarbeitenden, die Fertigung von morgen aktiv zu gestalten. Weitere Informationen zum Unternehmen finden Sie unter www.3dsystems.com.