ROCK HILL, South Carolina, 3. Juni 2025 –3D Systems (NYSE: DDD) gab heute bekannt, dass das Unternehmen mit Forschern der Penn State University und Arizona State University an zwei Projekten zusammenarbeitet, welche von der National Aeronautics & Space Administration (NASA) gesponsert werden. Ziel der Projekte ist die Entwicklung bahnbrechender Alternativen zu aktuellen Wärmemanagementlösungen. Starke Temperaturschwankungen im Weltraum können empfindliche Komponenten von Raumfahrzeugen beschädigen, was zum Scheitern der Mission führt. Mit Anwendungs-Know-how zu den führenden AM-Lösungen, dem Direktmetalldruck und den maßgeschneiderten Materialien von 3D Systems sowie der Software 3DXpert von Oqton® entwickeln die Teams fortschrittliche Wärmemanagementlösungen für Satelliten der nächsten Generation und die Weltraumforschung. Das Projekt unter der Leitung von Forschern der Penn State University, der Arizona State University und des NASA Glenn Research Center[1] in Zusammenarbeit mit der Application Innovation Group (AIG) von 3D Systems hat zu Prozessen geführt, bei denen passive Hochtemperatur-Wärmerohre (Heatpipes) in Radiatoren zur Wärmeableitung eingebettet werden, die additiv aus Titan gefertigt werden. Diese Heatpipes sind 50 % leichter in Bezug auf die Fläche und haben höhere Betriebstemperaturen im Vergleich zu aktuellen Heatpipes, sodass sie die Wärme von Hochleistungssystemen effizienter abstrahlen können. Darüber hinaus ergab ein Projekt unter der Leitung von Forschern der Penn State University und des NASA Glenn Research Center[2] mit der AIG von 3D Systems ein Verfahren zur additiven Herstellung eines der ersten Funktionsteile aus Nickel-Titan (Nitinol)-Legierungen mit Formgedächtnis, die passiv betätigt werden können und sich beim Erhitzen entfalten. Dieser Kühler aus passiver Formgedächtnislegierung (SMA) wird voraussichtlich ein Verhältnis von entfalteter zu verstauter Fläche erzielen, das 6-fach größer ist als derzeit verfügbare Lösungen. Dies wird zukünftige Hochleistungs-Kommunikations- und Wissenschaftsmissionen bei begrenztem CubeSat-Volumen ermöglichen. Beim Einsatz in Raumfahrzeugen, wie z. B. Satelliten, können diese Kühler die Betriebsleistung erhöhen und die thermische Belastung empfindlicher Komponenten reduzieren, wodurch Ausfälle verhindert und die Lebensdauer von Satelliten verlängert werden.

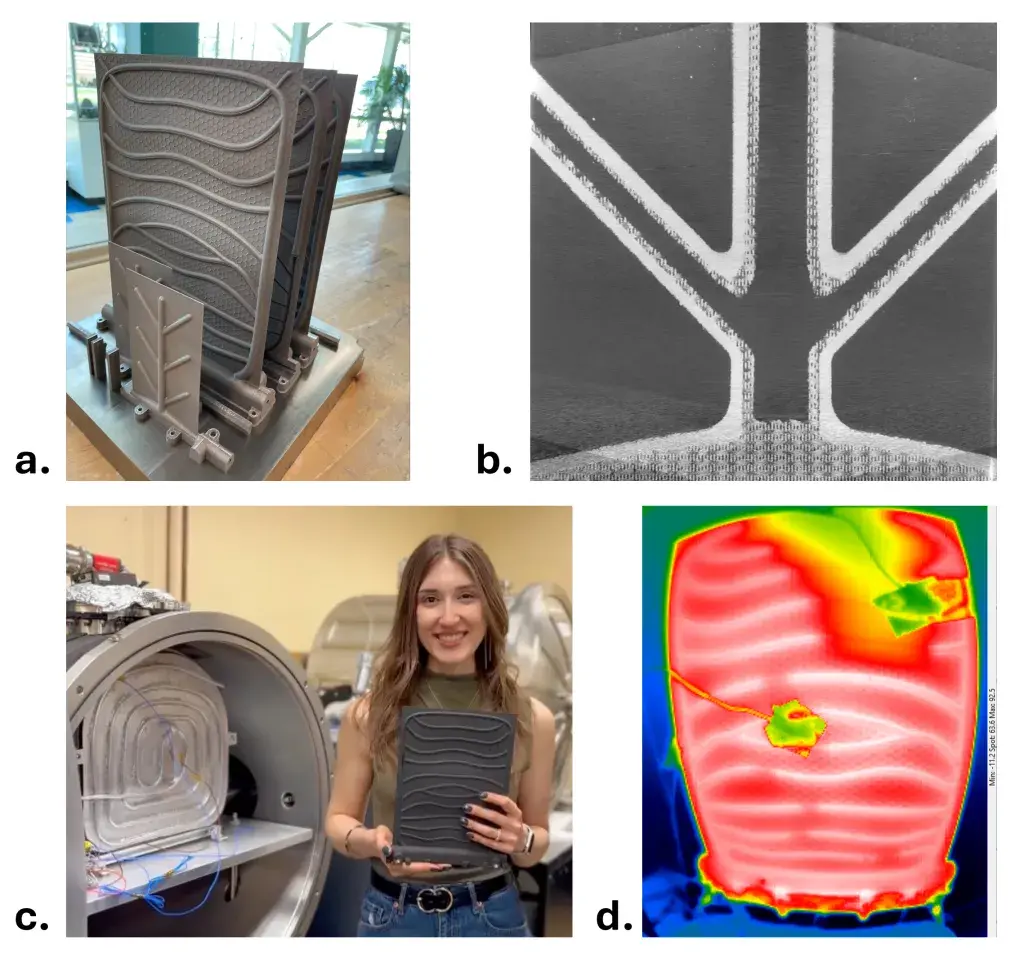

Abbildung 1: a. Additiv gefertigte Hochtemperatur-Wärmeradiatoren-Prototypen aus Titan mit eingebetteten verzweigten Heatpipe-Netzen (75×125 und 200×260 mm Paneele); b. Röntgen-CT-Scan des Radiators, bei dem man die interne poröse Gewebeschicht für eine passive Flüssigkeitszirkulation sehen kann; c. Die Doktorandin der Penn State University, Tatiana El Dannaoui, installiert einen Kühler-Prototypen in einer Thermalvakuum-Testanlage, um den Betrieb in Weltraumumgebungen zu simulieren. d. Wärmebild eines Heatpipe-Radiators, der in einer Vakuumkammer betrieben wird. (Bilder mit freundlicher Genehmigung der Penn State University)

Heatpipes werden üblicherweise mit komplexen Prozessen hergestellt, um poröse interne Gewebestrukturen zu bilden, die die Flüssigkeit für eine effiziente Wärmeübertragung passiv zirkulieren lassen. Mit der Software 3DXpert® von Oqton bettete das Projektteam von Penn State/Arizona State/NASA Glenn und 3D Systems ein integrales poröses Netzwerk in die Wände der Heatpipes ein, wodurch nachfolgende Fertigungsschritte und daraus resultierende Variabilität vermieden wurden. Monolithische Heatpipe-Radiatoren wurden in Titan und Nitinol mittels der DMP-Technologie von 3D Systems hergestellt. Die Prototypen der Wasser-Heatpipe-Radiatoren aus Titan wurden erfolgreich bei Temperaturen von 230 °C betrieben und wiegen 50 % weniger (3 kg/m2 gegenüber mehr als 6 kg/m2), wodurch die NASA-Ziele für die Wärmeübertragungseffizienz und die reduzierten Startkosten für weltraumgestützte Anwendungen erreicht wurden.

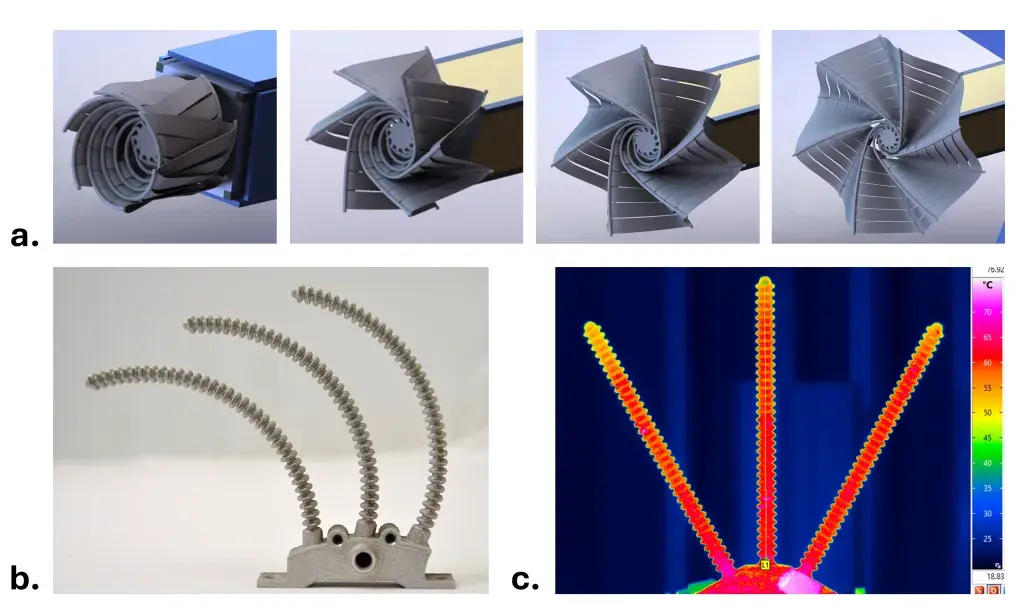

Das Team von Penn State, NASA Glenn und 3D Systems erweitert die Möglichkeiten der additiven Metallfertigung durch die Entwicklung eines Verfahrens für den 3D-Druck passiver Radiatoren aus Formgedächtnislegierungen. Die Chemie dieser Materialien kann so eingestellt werden, dass sie durch Wärmeeinwirkung ihre Form ändert. SMAs können wiederholten Verformungszyklen ohne Ermüdung standhalten und weisen eine hervorragende Spannungserholung auf. Das Team nutzte erneut 3DXpert, um die ausfahrbare Speichenstruktur des Kühlers zu entwerfen. Die Struktur wurde anschließend mithilfe der DMP-Technologie von 3D Systems in Nitinol (NiTi), einer Nickel-Titan-Formgedächtnislegierung, additiv gefertigt. Befestigt an einem Raumfahrzeug wie einem Satelliten, entfaltet sich das Bauteil passiv durch Erwärmung der enthaltenen Flüssigkeit – ganz ohne Motor oder konventionelle Betätigung im Weltall. Der vom Team entwickelte passive Heizkörper aus Formgedächtnislegierung bietet transformative Fortschritte mit einem prognostizierten Verhältnis von entfalteter zu verstauender Fläche, das 6 × größer ist als das, was derzeit als Stand der Technik gilt (12 × gegenüber 2 ×) und außerdem 70 % leichter (<6 kg/m2 gegenüber 19 kg/m2).

Abbildung 2: a. Konzept für einen additiv gefertigten Radiator aus Formgedächtnislegierung (SMA) mit radialen Heatpipe-Abzweigungen, die aus der kompakten verstauten Form ausfahren; b. Prototypen eines SMA-Vorführobjekts mit hochnachgiebigen Faltenbalg-Heatpipe-Armen; c. Wärmebild eines verzweigten SMA-Faltenbalg-Heatpipes, das einen nahezu isothermen Betrieb zeigt. (Bilder mit freundlicher Genehmigung der Penn State University)

„Unsere langjährige Partnerschaft mit 3D Systems in Forschung und Entwicklung hat bahnbrechende Fortschritte beim 3D-Druck für Luft- und Raumfahrt ermöglicht“, sagte Alex Rattner, außerordentlicher Professor an der Pennsylvania State University. „Unser gemeinsames Fachwissen in Luft- und Raumfahrttechnik sowie additiver Fertigung ermöglicht es uns, moderne Designstrategien zu entwickeln, die den Stand der Technik neu definieren. Durch die Kombination der Softwarefunktionen von 3DXpert mit der sauerstoffarmen DMP-Umgebung von 3D Systems können wir neuartige Teile aus exotischen Materialien herstellen, die eine deutlich verbesserte Leistung bieten.“

„3D Systems ist seit Jahrzehnten führend in der Entwicklung von additiven Fertigungslösungen, um die Luft- und Raumfahrtindustrie zu transformieren“, sagte Dr. Mike Shepard, Vice President, Aerospace & Defense, 3D Systems. „Das Wärmemanagement im Weltraum ist eine ideale Anwendung für unsere DMP-Technologie. Diese jüngsten Projekte in Zusammenarbeit mit den Teams von Penn State, Arizona State und dem NASA Glenn Research Center zeigen, wie unsere DMP-Technologie leichte, funktionale Teile entwickelt, die den Stand der Technik im Wärmemanagement für Raumfahrzeuge voranbringen. Das Wärmemanagement ist eine äußerst häufige technische Herausforderung. Hier kann der DMP-Prozess Lösungen liefern, die für viele Branchen wie Luft- und Raumfahrt, Automobilindustrie und High-Performance-Computing/KI-Rechenzentren effektiv sind.“

Laut Research and Markets[1] wurde der weltweite Markt für additive Fertigung in der Luft- und Raumfahrtindustrie im Jahr 2023 auf 1,2 Milliarden US-Dollar geschätzt und wird bis 2030 voraussichtlich 3,8 Milliarden US-Dollar erreichen. Die additive Fertigung hat einen erheblichen Einfluss, indem sie die Herstellung von flugfähigen Teilen mit reduziertem Gewicht und verbesserter Leistung ermöglicht. Allein in den letzten zehn Jahren hat 3D Systems mit Branchenführern aus der Luft- und Raumfahrtindustrie zusammengearbeitet, um mehr als 2000 strukturelle Komponenten aus Titan oder Aluminiumlegierungen für die Raumfahrt und über 200 leichte, kritische passive HF-Bauteile herzustellen. Derzeit befinden sich mehr als 15 Satelliten mit von 3D Systems produzierter flugfähiger Hardware an Bord im Orbit. Weitere Informationen finden Sie auf der Website des Unternehmens.

Zukunftsorientierte Aussagen

Bestimmte Aussagen in dieser Pressemitteilung, die sich nicht auf historische oder aktuelle Fakten beziehen, sind zukunftsorientierte Aussagen im Sinne des Private Securities Litigation Reform Act von 1995. Zukunftsgerichtete Aussagen umfassen bekannte und unbekannte Risiken, Unsicherheiten und andere Faktoren, die dazu führen können, dass sich die tatsächlichen Ergebnisse und Leistungen des Unternehmens erheblich von historischen oder zukünftigen Ergebnissen oder Prognosen unterscheiden, die in Zusammenhang mit derartigen zukunftsorientierten Aussagen ausgedrückt oder impliziert werden. In vielen Fällen lassen sich zukunftsorientierte Aussagen an Begriffen wie „glauben“, „annehmen“, „erwarten“, „können“, „wollen“, „schätzen“, „beabsichtigen“, „antizipieren“ oder „planen“ oder an negativen Verwendungsformen dieser Begriffe oder anderer vergleichbarer Terminologie erkennen. Zukunftsgerichtete Aussagen basieren auf den Ansichten, Annahmen und aktuellen Erwartungen des Managements und können Kommentare zu den Ansichten und Erwartungen des Unternehmens in Bezug auf zukünftige Ereignisse und Trends umfassen, die einen Einfluss auf die Geschäftsprozesse haben und gewissen Unsicherheiten unterliegen, die oft außerhalb des Einflusses des Unternehmens liegen. Die unter den Überschriften „Zukunftsorientierte Aussagen“ und „Risikofaktoren“ beschriebenen Faktoren in den Unterlagen, die das Unternehmen regelmäßig bei der Securities and Exchange Commission einreicht, und andere Faktoren könnten dazu führen, dass die tatsächlichen Ergebnisse erheblich von den in zukunftsorientierten Aussagen widergespiegelten oder vorhergesagten Ergebnissen abweichen. Obwohl das Management der Meinung ist, dass die Erwartungen der zukunftsgerichteten Aussagen begründet sind, sollten die zukunftsgerichteten Aussagen nicht als eine Garantie zukünftiger Leistungen oder Ergebnisse angesehen werden, und sie stellen keine sicheren und präzisen Angaben der Leistungen oder Ergebnisse dar, die zum angegebenen Zeitpunkt möglicherweise erzielt werden. Die zukunftsorientierten Aussagen beruhen lediglich auf der Situation zum Zeitpunkt der jeweiligen Aussage. Unabhängig von den Auswirkungen zukünftiger Entwicklungen, von Folgeereignissen, geänderten Umständen oder anderen Einflüssen übernimmt 3D Systems keine Verpflichtung zur Aktualisierung oder Revision der zukunftsorientierten Aussagen des Managements oder in dessen Namen, es sei denn, dies ist gesetzlich vorgeschrieben.

Über 3D Systems

Vor fast 40 Jahren führten die Neugier und der Erfindergeist von Chuck Hull zur Entstehung des 3D-Drucks und damit zur Gründung von 3D Systems sowie einer völlig neuen Industrie: der additiven Fertigung. Dieser Innovationsfunke treibt uns bis heute an. Gemeinsam mit unseren Kunden arbeiten wir daran, das Mindset, die Entwicklung und die Produktion ganzer Branchen zu revolutionieren. Als Full-Service-Lösungspartner liefern wir branchenführende 3D-Drucktechnologien, Materialien und Software an High-Value-Märkte wie Medizintechnik und Dental, Luft- und Raumfahrt sowie Verteidigung, Transport und Motorsport, KI-Infrastruktur sowie langlebige Konsumgüter. Jede unserer anwendungsspezifischen Lösungen basiert auf dem Know-how und der Leidenschaft unserer Mitarbeitenden, die Fertigung von morgen aktiv zu gestalten. Weitere Informationen zum Unternehmen finden Sie unter www.3dsystems.com.

[1] NASA STMD 80NSSC22K0260 (https://tfaws.nasa.gov/wp-content/uploads/TFAWS2024-PT-3.pdf)

[2] NASA 80NSSC23M0234 (https://govtribe.com/award/federal-contract-award/cooperative-agreement-80nssc23m0234)

[3] Revolutionierung der Luft- und Raumfahrt: Wie die additive Fertigung die Branche bis 2030 verändern wird (Januar 2025).