Decathlon, der weltgrößte Sportartikelhändler, nutzt die Hochgeschwindigkeitsplattform Figure 4 und die neue Stapelfunktion der Software 3D Sprint® von 3D Systems, um die direkte Produktion von 3D-gedruckten Endnutzungsteilen zu ermöglichen. Die Stapelfunktion ermöglicht die Stapelproduktion von einem oder mehreren Teilen durch eine Kombination von benutzerdefinierten und automatisierten Tools und spart erhebliche Zeit bei der Druckvorbereitung.

„Durch das Stapeln von Teilen sind wir in der Lage, Chargen von 100 Teilen zu drucken. Außerdem haben wir die Zeit, die für die Vorbereitung eines Builds benötigt wird, von 30–60 Minuten auf nur 6–10 Minuten reduziert. Die Kombination aus Stapelung und produktionsfähigen Materialien macht den Figure 4 bereit für die Produktion.“

– Gregoire Mercusot, Materials Engineer, ADDLAB, Decathlon

Die Herausforderung

VALIDIERUNG EINER EFFIZIENTEN PRODUKTION DURCH ADDITIVE FERTIGUNG

Als Decathlon mit einem Spritzgussproblem bei einem kleinen Bauteil für eine Jagdbrille, das den Rahmen mit den Gläsern verbindet, konfrontiert wurde, entschied man sich, die neue, von 3D Systems entwickelte Lösung für die 3D-Stapelung zu testen. Man wollte herausfinden, ob die additive Fertigung für die Produktion geeignet wäre. Nach Durchführung einer Machbarkeitsstudie zur Figure 4-Lösung und Stapelfunktion bestätigten die Teams von Decathlon die Produktivität und Wirtschaftlichkeit der additiven Fertigung und entschieden, dass diese Lösung für die Serienproduktion des Endprodukts in Betracht gezogen werden kann.

Die Lösung

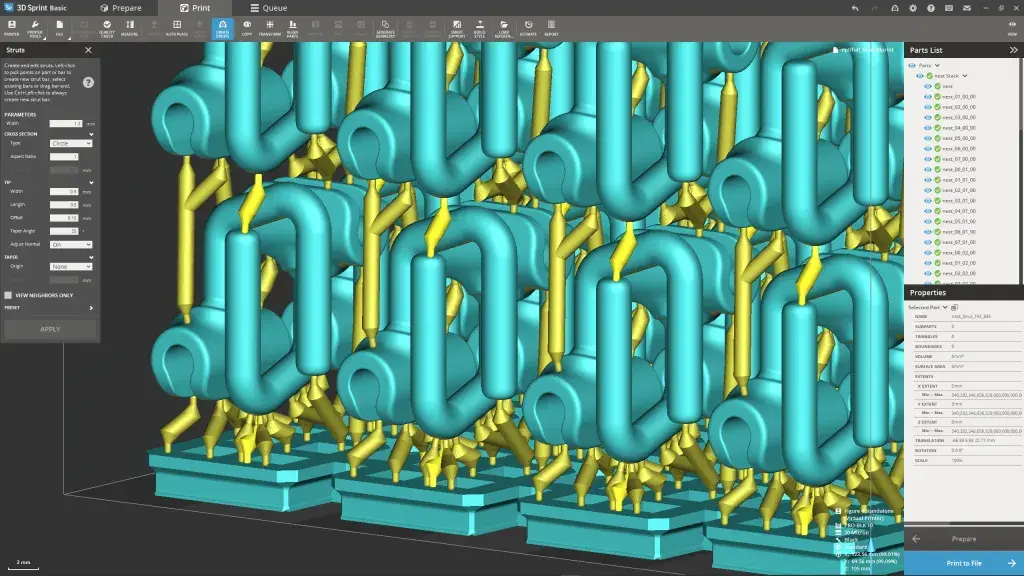

01 Stapelfunktion für Teile in der Software 3D Sprint

Das additive Fertigungslabor von Decathlon (ADDLAB) verwendet die 3D-Drucklösung Figure 4 von 3D Systems für eine Reihe von Anwendungen (u. a. Master-Modelle für Formen) und erwägt nun den Einsatz der neuen Stapelungsfunktion mit hoher Teiledichte der 3D Sprint-Software von 3D Systems, um die direkte Produktion zu erleichtern. 3D Sprint ist eine moderne All-in-One-Software, die den Arbeitsablauf von der Datei bis zum Modell mit Tools für die Vorbereitung und Optimierung von Druckdateien, einschließlich der automatischen Generierung von Stützstrukturen, und der optimierten Teileplatzierung zur Maximierung der Produktivität rationalisiert. Die Stapelfunktion von 3D Sprint hilft Anwendern beim Drucken von hohen Stückzahlen mit einem effizienten Workflow zur Dateivorbereitung.

Um die Stapelfunktion zu nutzen, importiert der Anwender eine Teile- und Basisdatei, definiert den Stapel in Bezug auf Ausrichtung und Teilemengen und verwendet automatische Tools, um aufeinanderfolgende vertikale Stapellagen und Stützstrukturen zu replizieren. Laut Decathlon-Ingenieur Gregoire Mercusot hat das Stapeln die Druckvorbereitungszeit um bis zu 80 % reduziert. Builds, die früher zwischen 30 Minuten und eine Stunde in Anspruch genommen haben, können nun in sechs bis zehn Minuten abgeschlossen werden.

Mercusot sagt, dass der Nutzen dieser Funktion weit über die Produktion hinausgeht: „Ich nutze diese Funktion mehrmals pro Woche, wenn ich mehrere Teile benötige. Sie ist unglaublich für die Produktion, aber auch sehr nützlich für die Prototypenerstellung“, sagt er.

02 Materialien in Produktionsqualität

Decathlon verwendet für diese funktionale Brillenglaskomponente den Werkstoff Figure 4® PRO-BLK 10, wobei die Robustheit des starren Materials und die schnellen Druckgeschwindigkeiten (62 mm/Std.) als Hauptvorteile bezeichnet wurden. Dieses hochpräzise Material erzeugt Teile mit glatter Oberflächenqualität auch bei Seitenwänden und verfügt über hervorragende mechanische Langzeiteigenschaften und Umweltstabilität, was eine neue Sicherheit für die 3D-Produktion bedeutet. In der Machbarkeitsstudie für die Produktion bestätigte Decathlon die Reproduzierbarkeit über die Druckchargen hinweg und die volle Funktionalität des Teils.

03 Druckgeschwindigkeit

Figure 4 ist eine projektionsbasierte additive Fertigungstechnologie, die eine berührungslose Membran verwendet, um Genauigkeit und erstaunliche Detailtreue mit ultraschnellen Druckgeschwindigkeiten zu kombinieren. Decathlon verwendet das Figure 4 Modular-System, um Stapel von 100 Teilen in 85 Minuten zu drucken, was nur 42 Sekunden pro Teil entspricht. Figure 4 Modular ist eine skalierbare, halbautomatisierte 3D-Produktionslösung, die einen zentralen Controller beinhaltet, der mit einem einzigen oder auch bis zu 24 Druckermodulen kombiniert werden kann. Dies macht ihn zu einer flexiblen Option, die Unternehmen die Möglichkeit zum Wachstum bietet.

04 Nachbearbeitung

Die Stapelfähigkeit mit hoher Teiledichte in Figure 4 bringt Effizienzgewinne bei der Nachbearbeitung sowie bei der Teileerstellung, sodass Decathlon einen Teilestapel so behandeln kann wie ein einzelnes Teil. Das bedeutet, dass die Zeit, die Decathlon für die Reinigung und das Aushärten des Teils sowie für die Entfernung der Stützstrukturen benötigt, selbst für eine Charge von 100 Teilen gleich bleibt. Bei der Sicherheitsglasanwendung von Decathlon dauert es sechs Minuten, um alle 100 Teile zu reinigen, 90 Minuten, um sie auszuhärten, und zehn Minuten, um die Stützstrukturen aus dem gesamten Stapel zu entfernen.