ROCK HILL, South Carolina, 15. November 2021 – 3D Systems (NYSE:DDD) kündigte heute eine Reihe von Innovationen an, die den Erfolg seiner Kunden verbessern und neue Branchen fördern sollen. Das Unternehmen stellt 3D-Drucktechnologien mit hohem Durchsatz, eine neue Partnerschaft für die branchenführende Nachbearbeitung, verbesserte Software für die additive Fertigung und ein neues Photopolymer in Produktionsqualität vor. Durch die Kombination dieser neuesten Innovationen mit dem Fachwissen der unternehmenseigenen Application Innovation Group (AIG) hilft 3D Systems seinen Kunden, Grenzen zu überwinden und die Leistung und Produktivität der additiven Fertigung im Gesundheitswesen und in der Industrie zu steigern.

SLS-Lösung im Industriemaßstab liefert reproduzierbare Endnutzungsteile

3D Systems entwickelt und liefert additive Fertigungslösungen, die Hardware, Software, Materialien und Dienstleistungen umfassen, um Unternehmen bei der Beschleunigung ihrer geschäftlichen Innovationen zu unterstützen. Heute freut sich das Unternehmen, seinen Workflow des selektiven Lasersinterns (SLS) der nächsten Generation vorzustellen. Dieser besteht aus dem neuen SLS 380, 3D Sprint®, DuraForm®-Werkstoffen von 3D System sowie PostPro® von AMT und ermöglicht eine kosteneffiziente Serienproduktion von Teilen mit einem noch nie dagewesenen Maß an Durchsatz, Konsistenz, Leistung und Ertrag.

Der SLS 380 ist Teil des SLS-Workflows der nächsten Generation von 3D Systems, der eine kosteneffiziente Serienproduktion von Teilen mit einem noch nie dagewesenen Maß an Durchsatz, Konsistenz, Leistung und Ausbeute ermöglicht.

Der SLS 380 bietet eine hohe Wiederholbarkeit, einen verbesserten Durchsatz und geringere Betriebskosten für eine effektivere und effizientere digitale Fertigung. Der SLS-Drucker verwendet einen benutzerdefinierten Algorithmus, der acht separat kalibrierte Heizelemente steuert, zusammen mit einer integrierten hochauflösenden IR-Kamera. Diese Kamera erfasst über 100.000 thermische Datenproben pro Sekunde, um die thermische Gleichmäßigkeit innerhalb der Baukammer zu steuern, zu überwachen und zu kontrollieren.

Als Bestandteil dieser neuen Plattform führt 3D Systems auch ein neues Material-Quality-Control-System ein, das MQC 600. Das MQC sorgt für ein optimales Verhältnis von frischem zu recyceltem Material. Das MQC 600ist optimiert, um Werkstoff für bis zu vier Drucker gleichzeitig zu liefern, Materialverschwendung zu minimieren und Bedienereingriffe zu vermeiden. Das Unternehmen plant die allgemeine Verfügbarkeit des SLS 380 für das erste Quartal 2022.

Um den Workflow abzuschließen, bietet 3D Systems auch die Produkte von AMT an, um einen vollautomatischen Workflow für die Nachbearbeitung bereitzustellen. Das industrielle SLS-Nachbearbeitungssystem PostPro von AMT umfasst eine vollautomatische Entpulverung und Lösungen für die chemische Dampfglättung, die die Teilequalität und die mechanische Leistung optimieren und gleichzeitig die Effizienz verbessern. PostPro ermöglicht die Stapelreinigung und ‑glättung von Teilen, wodurch Vorlaufzeiten und Herstellungskosten reduziert werden und die werksseitige Skalierbarkeit ermöglicht wird.

Verbesserte DMP-Konfiguration beschleunigt Innovation für Anwendungen im Gesundheitswesen und in der Industrie

Die Direktmetalldruck-Plattform (DMP) von 3D Systems ist als branchenführende Technologie für die Herstellung außergewöhnlich stabiler Teile mit hoher chemischer Reinheit anerkannt. Daher verlassen sich viele der weltweit größten Hersteller auf die additiven Fertigungslösungen des Unternehmens, um Produkte, Komponenten und Werkzeuge mit reduziertem Gewicht, erhöhter Funktionalität und vereinfachten Baugruppen herzustellen.

Der DMP Factory 350 Dual verfügt über ein integriertes Pulvermanagement und eine Zwei-Laser-Konfiguration zur Steigerung der Produktivität und Senkung der Betriebskosten.

Heute kündigt das Unternehmen die Modelle DMP Flex 350Dual und DMP Factory 350 Dual an, die mit zwei Lasern ausgestattet sind und die Bauzeit bei gleichzeitig verringerten Kosten um bis zu 50% reduzieren. Diese jüngsten Ergänzungen des DMP-Portfolios bieten die gleichen Vorteile wie die Ein-Laser-Konfigurationen, einschließlich flexibler Anwendungsmöglichkeiten und schnell austauschbarer Build-Module (DMP Flex 350 Dual), integriertem Pulverrecycling (DMP Factory 350 Dual) und einem zentralen Server zur Verwaltung von Druckaufträgen, Materialien, Einstellungen und Wartung für Produktivität rund um die Uhr. Darüber hinaus reduziert die einzigartige Vakuumkammer des Unternehmens den Argon-Gasverbrauch erheblich und bietet gleichzeitig die beste Sauerstoffreinheit ihrer Klasse (<30ppm). Der DMP Flex 350 Dual und der DMP Factory 350 Dual können dazu beitragen, Innovationen für eine Vielzahl von Anwendungen zu beschleunigen, darunter medizinische Geräte, Luft- und Raumfahrt, Turbomaschinen, Halbleiter, Kfz und Motorsport. Die allgemeine Verfügbarkeit dieser Drucker wird für das erste Quartal 2022erwartet.

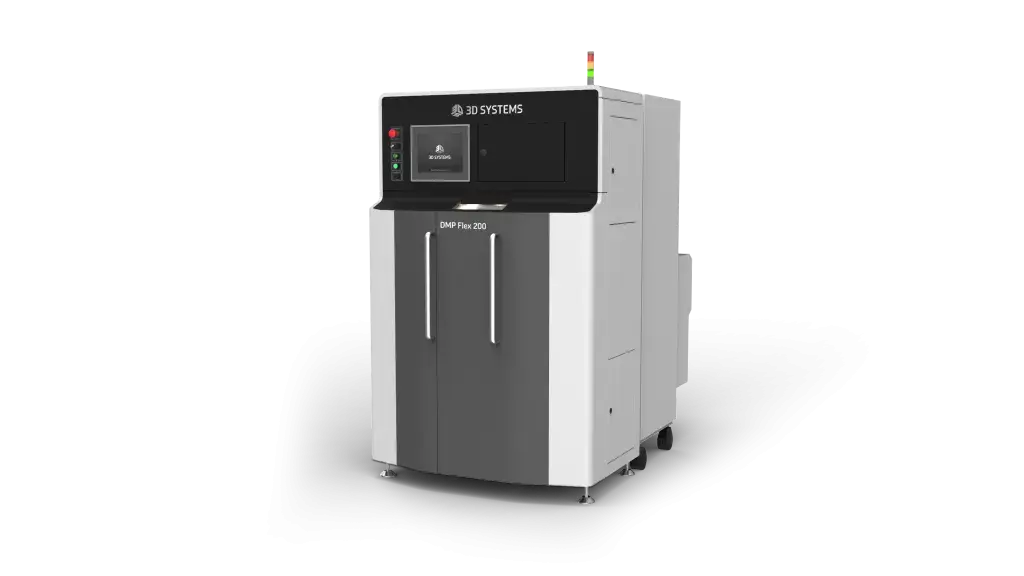

DMP Flex 200 liefert außergewöhnliche Qualität für eine breite Palette von Dentalanwendungen

Der DMP Flex 200 wurde für die additive Fertigung hochwertiger, kleiner, komplexer und detailreicher Metallteile entwickelt und eignet sich ideal für zahntechnische Anwendungen wie herausnehmbare Teilprothesen, Kronen, Brücken und Implantatstege. Der DMP Flex 200 verfügt über eine 500-W-Laserquelle und ein größeres Bauvolumen (140x 140x 115 mm) mit einem Klemmmechanismus für die Bauplatte, der ein Schraubenmanagement innerhalb der Prozesskammer überflüssig macht. 3D Systems plant, den DMP Flex 200 im ersten Quartal 2022auf den Markt zu bringen.

Der DMP Flex 200 – der eine 500-W-Laserquelle und ein größeres Druckvolumen bietet – ist für die additive Fertigung hochwertiger, kleiner, komplexer Metallteile mit feinen Details ausgelegt, sodass er sich ideal für die Fertigung herausnehmbarer Teilprothesen, Kronen, Brücken und Implantatstege eignet, die am nächsten Tag zur Verfügung stehen.

3DXpert®17 beschleunigt die Produktion mit Topologie-Optimierung und maschinellem Lernen

Kunden, die das DMP-Portfolio von 3D Systems in ihre Produktionsverfahren integrieren, können auch von den erweiterten Funktionen von 3DXpert 17 profitieren, das von Oqton erhältlich ist. Durch die im September bekannt gegebene Übernahme von Oqton stellt 3D Systems der additiven Fertigungsindustrie seine gesamte Palette an Softwareplattformen für die additive Fertigung zur Verfügung. 3DXpert ist das branchenweit leistungsfähigste durchgängige Tool zur schnellen Vorbereitung und Optimierung von Teilen, das ein schnelles Design für die additive Fertigung (DfAM) ermöglicht, um die Produktionszeit zu verkürzen und die Präzision der Teile zu erhöhen. Die in der neuen Version verfügbaren Funktionen beschleunigen die Teilekonstruktion mit höherer Ausbeute und kürzeren Druckzeiten. Die allgemeine Verfügbarkeit von 3DXpert 17ist für das vierte Quartal 2021geplant.

Figure 4® Rigid 140C Black eröffnet neue Anwendungen für Kfz-Branche & Industrie

Die schnelle Innovation im Werkstoffportfolio von 3D Systems ermöglicht es den Kunden des Unternehmens, eine Vielzahl neuer Produktionsanwendungen zu realisieren. Heute kündigte 3D Systems Figure 4 Rigid 140C Black an, ein zweikomponentiges Epoxid-/Acrylat-Hybridmaterial, das für die Herstellung von Teilen in Produktionsqualität mit langfristiger mechanischer Stabilität in verschiedenen Umgebungen entwickelt wurde. Dieser innovative Werkstoff, der mit einem patentierten Füllstoff hergestellt wird, bietet eine Zähigkeit, die mit der von spritzgegossenen Polybutylen-Glasfasern (PBT GF) vergleichbar ist. Figure 4 Rigid 140C Black hat eine Wärmeformbeständigkeitstemperatur von 124 °C @1 bei 82 MPa, was den Werkstoff sehr attraktiv für Anwendungen unter der Motorhaube und im Innenraum von Kraftfahrzeugen macht, darunter Endverbraucher-Clips, Abdeckungen, Steckverbinder, Gehäuse und Verschlüsse, elektrische Verriegelungen und Steckverbinder für Leiterplatten. Mit Figure 4 Rigid 140C Black hergestellte Komponenten für die Motorhaube haben sich bei Tests zur Lebensdauer bei hohen Temperaturen (HTOL) als äußerst zuverlässig erwiesen. Diese Teile weisen auch eine gute Teil-an-Teil-Reibung auf, was dieses Material zu einem idealen Werkstoff für industrielle Anwendungen wie Hebel, Knöpfe und Kupplungen macht, da das Material seine strukturellen Eigenschaften beibehält.

Motorraumkomponenten wie dieses Sensorgehäuse, das mit Figure 4 140C Black produziert wurde, zeigten eine ausgezeichnete Zuverlässigkeit, wenn sie HTOL-Tests unterzogen wurden.

Figure 4 Rigid 140C Black wurde auf das Äquivalent von acht Jahren Einsatz in Innenumgebungen und eineinhalb Jahren in Außenumgebungen gemäß ASTM D4329 und ASTM G194 getestet. Unternehmen, die diesen Werkstoff in Verbindung mit der Figure 4-Technologie von 3D Systems verwenden, können nicht nur Produktionsteile mit hervorragender Oberflächenqualität, Genauigkeit und Wiederholbarkeit erstellen, sondern dank des effizienten thermischen Nachhärtungsverfahrens von 3D Systems auch die Zeit bis zum endgültigen Teil verkürzen. Hersteller profitieren von der erforderlichen dreistündigen thermischen Nachhärtung bei 135°C. Dabei müssen die Teile nicht in Salz verpackt werden, wie es bei anderen, ähnlichen Werkstoffen erforderlich ist, die für konkurrierende Systeme erhältlich sind. Darüber hinaus ist die Aushärtungszeit um ca. 75% kürzer als die acht bis 12 Stunden, die für ähnliche Werkstoffe anderer Systeme benötigt werden.

„Wir freuen uns sehr, hier auf der Formnext unsere Branchenkollegen, Mitarbeiter und Kunden zu treffen und neue Produktverbesserungen in unserem Portfolio für die additive Fertigung vorzustellen“, sagte Dr. David Leigh, Chief Technology Officer für additive Fertigung bei 3D Systems. „Wir sind weiterhin bestrebt, in unsere Kerntechnologien zu investieren, die unsere Kunden bei der Bewältigung der schwierigsten Produktionsanwendungen unterstützen. Während wir uns dem Ende des Jahres nähern, blicken wir mit Spannung in die Zukunft, und wir wissen, dass wir unser Ziel nicht alleine erreichen können. Wir sehen enorme Möglichkeiten für die Zusammenarbeit mit anderen Anbietern in der Branche, um unsere Produkte und unser Fachwissen zu bündeln - damit wir die von uns angebotenen Lösungen grundlegend verändern können, um die Welt der additiven Fertigung voranzubringen.“

3D Systems wird diese neuen Technologien und Lösungen an seinem Stand Halle 12.1 D101) auf der Formnext 2021vorstellen. Weitere Informationen finden Sie auf der Website des Unternehmens.

Zukunftsorientierte Aussagen

Bestimmte Aussagen in dieser Pressemitteilung, die sich nicht auf historische oder aktuelle Fakten beziehen, sind zukunftsorientierte Aussagen im Sinne des Private Securities Litigation Reform Act von 1995. Zukunftsorientierte Aussagen umfassen bekannte und unbekannte Risiken, Unsicherheiten und andere Faktoren, die dazu führen können, dass sich die tatsächlichen Ergebnisse und Leistungen des Unternehmens erheblich von historischen oder zukünftigen Ergebnissen oder Prognosen unterscheiden, die in Zusammenhang mit derartigen zukunftsorientierten Aussagen ausgedrückt oder impliziert werden. In vielen Fällen lassen sich zukunftsorientierte Aussagen an Begriffen wie „glauben“, „annehmen“, „erwarten“, „können“, „wollen“, „schätzen“, „beabsichtigen“, „antizipieren“ oder „planen“ oder an negativen Verwendungsformen dieser Begriffe oder anderer vergleichbarer Terminologie erkennen. Zukunftsorientierte Aussagen basieren auf den Ansichten, Annahmen und aktuellen Erwartungen des Managements und können Kommentare zu den Ansichten und Erwartungen des Unternehmens in Bezug auf zukünftige Ereignisse und Trends umfassen, die einen Einfluss auf die Geschäftsprozesse haben und gewissen Unsicherheiten unterliegen, die oft außerhalb des Einflusses des Unternehmens liegen. Die unter den Überschriften „Zukunftsorientierte Aussagen“ und „Risikofaktoren“ beschriebenen Faktoren in den Unterlagen, die das Unternehmen regelmäßig bei der Securities and Exchange Commission einreicht, und andere Faktoren könnten dazu führen, dass die tatsächlichen Ergebnisse erheblich von den in zukunftsorientierten Aussagen widergespiegelten oder vorhergesagten Ergebnissen abweichen. Obwohl das Management der Meinung ist, dass die Erwartungen der zukunftsorientierten Aussagen begründet sind, sollten die zukunftsorientierten Aussagen nicht als eine Garantie zukünftiger Leistungen oder Ergebnisse angesehen werden, und sie stellen keine sicheren und präzisen Angaben der Leistungen oder Ergebnisse dar, die zum angegebenen Zeitpunkt möglicherweise erzielt werden. Die zukunftsorientierten Aussagen beruhen lediglich auf der Situation zum Zeitpunkt der jeweiligen Aussage. Unabhängig von den Auswirkungen zukünftiger Entwicklungen, von Folgeereignissen, geänderten Umständen oder anderen Einflüssen übernimmt 3D Systems keine Verpflichtung zur Aktualisierung oder Revision der zukunftsorientierten Aussagen des Managements oder in dessen Namen, es sei denn, dies ist gesetzlich vorgeschrieben.

Über 3D Systems

Vor über 30 Jahren präsentierte 3D Systems der Fertigungsindustrie die Innovation des 3D-Drucks. Als führender Anbieter von Lösungen für die additive Fertigung sind Innovation, Leistung und Zuverlässigkeit Bestandteil all unserer Geschäftsbeziehungen – so ermöglichen wir unseren Kunden, Produkte und Geschäftsmodelle zu entwickeln, wie sie nie zuvor möglich waren. Jede anwendungsspezifische Lösung baut auf unserem einzigartigen Angebot an Hardware, Software, Materialien und Services auf und wird durch das Fachwissen unserer Anwendungsingenieure unterstützt. Diese arbeiten mit unseren Kunden zusammen, um gemeinsam mit ihnen neue Wege für die Bereitstellung ihrer Produkte und Services zu entwickeln. Die Lösungen von 3D Systems richten sich an eine Vielzahl moderner Anwendungen im Gesundheitswesen und in Industriemärkten wie Medizin- und Dentaltechnik, Luft- und Raumfahrt, Verteidigung, Automobilindustrie und langlebige Gebrauchsgüter. Weitere Informationen über das Unternehmen finden Sie unter www.3dsystems.com.