GPS Digital RPD ist ein zahnärztliches Labor mit Sitz in Florida, das sich auf hochwertige Gerüste für Teilprothesen und flexible Teilprothesen spezialisiert hat. In Zusammenarbeit mit zahlreichen Zahnlaboren und Zahnärzten hat sich das Unternehmen einen Ruf für hochwertige Qualität erarbeitet. Durch den Einsatz modernster 3D-Drucktechnologien konnte es die Herstellung von Prothesen verbessern und den Durchsatz für seine Kunden beschleunigen.

Herausnehmbare Teilprothesen (RPDs) haben mit der Fortentwicklung digitaler Technologien an Beliebtheit gewonnen. Mithilfe eines digitalen Workflows werden die 3D-Scandaten des Mundes eines Patienten oder konventionelle Abdrücke auf das Online-Portal des Unternehmens hochgeladen. Daraufhin erstellt das GPS-Team unter der Leitung von General Manager Josh Williams ein CAD/CAM-Modell. Dieses Modell wird anschließend auf einem der beiden 3D-Metalldrucker des Unternehmens – dem DMP Flex 200 und dem neuen 3D-Drucker NextDent® 300 MultiJet von 3D Systems – gedruckt.

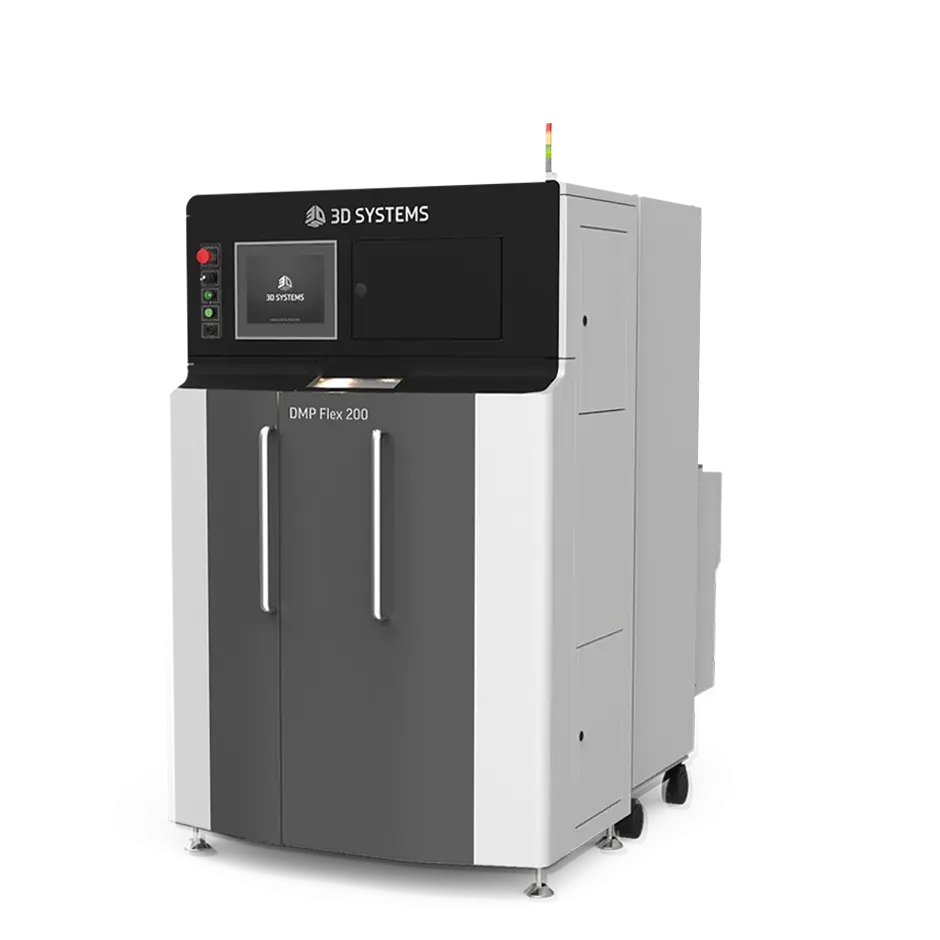

Über den DMP Flex 200

Dank seines Bauvolumens von 140 x 140 x 115 mm und seiner 500-W-Laserquelle ermöglicht dieser 3D-Metalldrucker eine Reduzierung der Kosten pro Teil sowie schnellere Lieferzeiten.

Der DMP Flex 200 wurde für den professionellen 3D-Druck kleiner, komplexer, detailreicher und qualitativ hochwertiger Metallteile entwickelt. Die typische Genauigkeit für kleine Metallteile liegt bei +/– 50 µm, für große Teile bei +/– 0,2 %. Die Toleranz für die Wiederholbarkeit von Teil zu Teil liegt bei ca. 20 µm. Zu den vom DSMP Flex 200 verwendeten Werkstoffen gehören: Kobalt-Chrom, Titan und Edelstahl 316 L.

„Wir produzieren jetzt etwa 130 Metallgerüste pro Tag“, sagte Williams. „Unsere beiden DMP Flex 200-Systeme können mit dieser Geschwindigkeit mithalten, während ältere Maschinen das nicht konnten. Wir betreiben eine über Nacht unbeaufsichtigte Produktion, sodass das Team jeden Morgen eine Vielzahl ganz neuer Gerüste bearbeiten kann.“

Williams möchte darauf hinweisen, dass die DMP Flex 200-Systeme zuverlässig genug sind, um sie über Nacht laufen zu lassen. Abgesehen von unvorhergesehenen Ereignissen wie einem Stromausfall liefern sie jedes Mal sehr präzise Teile.

„Die Leistung des DMP Flex 200 ist jedes Mal makellos“, sagt er. „Wir können gar nicht genug Gutes über die Maschine, die Software und die Qualität der hergestellten Teile sagen.“

Der NextDent 300 ist ein Multimaterial-3D-Drucker zur Herstellung präziser und hochästhetischer monolithischer Prothesen. Die von dem Drucker gefertigten Prothesen sind fertig für den Patienten, besonders naturgetreu und bestehen aus biokompatiblen Materialien, die von der FDA zugelassen sind. „Der Drucker NextDent 300 ist im Vergleich zu Alternativen wie Tag und Nacht“, sagt Williams. „Es gibt viele Patienten, bei denen der Platz sehr begrenzt ist oder die eine wirklich ungewöhnliche Form haben, sodass nur wenige Millimeter Platz bleiben. Solche Fälle manuell zu bearbeiten ist nahezu unmöglich. Aber mit diesem Drucker sind derartige Probleme leicht zu lösen.“

Da der NextDent 300 mit mehreren Werkstoffen arbeiten kann, können die Zahn- und Zahnfleischmodelle als ein einziges Teil gefertigt werden. Mit einer Druckfläche von 294 x 211 x 50 mm bietet der Drucker genug Platz für durchschnittlich 15 Prothesen pro Durchlauf. Folgende Werkstoffe können mit dem NextDent 300 verwendet werden:

- NextDent Jet Base LT

- NextDent Jet Teeth White

- NextDent Jet Teeth Yellow

- Wachs-Trägerstoff

„Diese zwei einzigartigen Werkstoffe in Kombination mit dem NextDent 300 produzieren unglaublich realistische Prothesen“, sagt Williams. „Das geht weit über die Genauigkeit und Leistung manueller Prozesse hinaus, die Materialfarben sind nahezu perfekt, und wir haben keinerlei Delaminierung.“

NextDent 300

Der NextDent 300 ermöglicht die Fertigung einteiliger, herausnehmbarer Prothesen und bietet individuell gemischte Farben für Zahnfleisch und Zähne. Diese Lösung bietet eine beispiellose Kombination aus herausragender Ästhetik und ausgeprägter Bruchfestigkeit. Der Drucker mischt Polymer nach Bedarf, um eine genaue Abstimmung des Farbtons zu ermöglichen.

Dieses System ist so konzipiert, dass es Zeit spart und die Produktivität bei der direkten Prothesenproduktion steigert. Aus den CAD-Daten wird direkt eine monolithische Prothese aus mehreren Werkstoffen erzeugt, sodass keine Montagevorgänge mehr erforderlich sind. Mit einem Bauraum von 294 x 211 x 50 mm und einer Schichtstärke von 32 µm bietet dieses System minimale Nachbearbeitung, reduziert Materialverschwendung, senkt die Kosten und verbessert die Skalierbarkeit für zahnärztliche Labore.

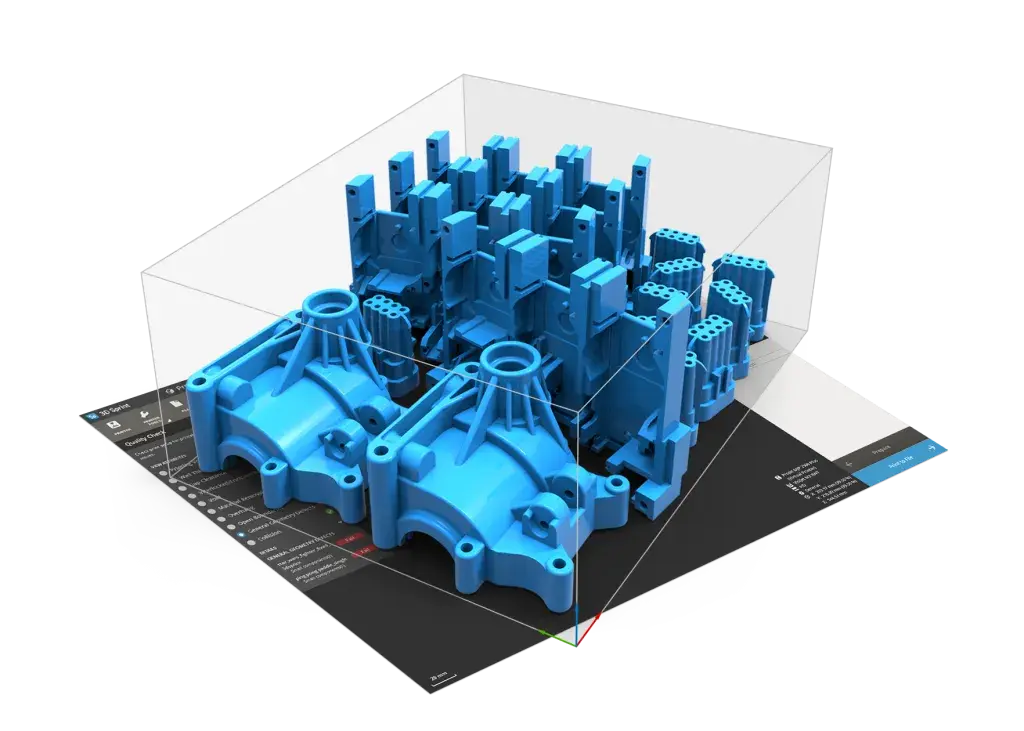

Das Team bei GPS verwendet eine zahnärztliche CAD/CAM-Software namens 3Shape sowie die 3D Sprint® Management-Software zur Unterstützung dieses Arbeitsablaufs. 3D Sprint verwaltet die Einrichtung und die Abläufe des 3D-Druckers, mit Werkzeugen zum Verschachteln von Teilen, zur Anpassung von Zahntönen und zum Hinzufügen von flächenbündigen Gravuren an jedem Teil.

„Die 3D Sprint Software macht alles extrem einfach“, sagt Williams. „Es ist jetzt viel einfacher, da der Techniker nicht mehr auf 40 Teilstücke schauen und sich fragen muss: ‚Wo kommen die hin?‘ Die Beschriftungen werden hierbei digital hinzugefügt und stimmen mit der Kundenreferenz überein.“

3D Sprint

3D Sprint ist eine exklusive Software von 3D Systems zur Vorbereitung und Optimierung von CAD- und Polygondaten sowie zur Verwaltung des additiven Fertigungsprozesses (AM) für Kunststoffdrucker von 3D Systems.

3D Sprint ermöglicht den nahtlosen Import von 3D-Daten, die Vorbereitung, Verschachtelung der Teile, Auftragsüberwachung sowie digitale Markierung der Teile.

Nachdem das Team von GPS die Gerüste und Prothesen miteinander abgeglichen hat, verwendet es ein Stück Wachs, um beide Teile vorübergehend zu verbinden. Anschließend werden sie zum Testen und zur Überprüfung an den Kunden zurückgeschickt.

„Diese schicken wir zurück, um sie im Mund des Patienten zu testen“, sagt Williams. „Sobald sie genehmigt sind, kommen sie zu uns zurück, wir befestigen sie dauerhaft mit Acryl und schicken sie erneut. So einfach ist das Ganze.“

Laut Williams sind die Metall- und Kunststoffteile so gestaltet, dass sie „wie Legosteine“ zusammenpassen. Die Vertiefungen im Metallgerüst ermöglichen jedoch eine dauerhaftere Befestigung mit dem Acryl.

„Die Löcher zur Befestigung am Gerüst dienen auch als Ausrichtung für das fertige Werk“, sagt er. „Es steht außer Frage, ob es richtig ausgerichtet ist, es passt einfach genau hinein.“

Obwohl GPS bereits seit etwa drei Jahren digitale Arbeitsabläufe für RPDs mit seiner kleinen Flotte von DMP Flex 200 nutzt, signalisiert die Einführung des NextDent 300 ein neues Produktivitätsniveau für das Unternehmen.

„Unser Team ist jetzt viel produktiver. Es hat nun die Möglichkeit, seine digitalen dentaltechnischen Fähigkeiten auszubauen“, sagt Williams. „Wir haben immer viel zu tun. Dennoch ermutigen wir unser Team, sich in digitale Technologien weiterzubilden, damit es noch produktiver wird.“

Auf die Produktivität angesprochen, bemerkt Williams, dass das Unternehmen mit diesem neuen digitalen Workflow die erste fertige RPD produzieren und innerhalb von neun Tagen (häufig sogar schneller) an den Kunden senden kann.

„Ich könnte es problemlos in vier Tagen schaffen. In Florida müssen wir aber immer mit Stürmen, Stromausfällen und Ähnlichem rechnen, also müssen wir die Erwartungen etwas zurückschrauben“, sagt Williams. „Früher, selbst mit digitalem Workflow und älteren 3D-Druckern, lag die Bearbeitungszeit bei mindestens 15 Arbeitstagen. Es ist also eine enorme Verbesserung, nicht nur in Bezug auf die Produktionszeit, sondern auch mit sichtbar verbesserter Qualität und Passform.“