Das Alpine F1-Team nutzte die additive Metallfertigung, um die Leistung seines Autos zu verbessern. Hierfür fertigte das Team einen Hydraulikspeicher aus Titan mit vollständiger Funktionalität bei minimalem Platzbedarf. Nach jahrelanger Zusammenarbeit mit 3D Systems bei der Lieferung und Entwicklung entschied sich das Alpine F1-Team für die Direct Metal Printing (DMP)-Technologie von 3D Systems. Bei der Fertigung des komplexen Teils verließ sich das Team auf das Fachwissen und die proprietären Reinigungsverfahren von 3D Systems, um optimale Qualität zu gewährleisten.

„Abgesehen von der erforderlichen Genauigkeit des Teils selbst hatten wir sehr strenge Anforderungen an die Reinheit der Flüssigkeit für die Wechselrichterspule, die nur durch eine Partnerschaft mit 3D Systems erreicht werden konnte. Der proprietäre Reinigungsprozess des Unternehmens hat sich in Hochleistungsanwendungen zur Bereitstellung partikelfreier Komponenten bewährt, selbst bei schwierigen internen Kanälen.“

- Pat Warner, Advanced Digital Manufacturing Manager, Alpine F1-Team

Die Herausforderung

LEISTUNG STEIGERN DURCH MODERNES DESIGN UND FERTIGUNG

Das Alpine F1-Team verbessert sein Auto kontinuierlich und arbeitet mit sehr kurzen Iterationszyklen, um die Leistung so weit wie möglich zu verbessern und zu verfeinern. Zu den ständigen Herausforderungen gehören die Arbeit auf begrenztem Raum, ein möglichst geringes Teilegewicht und die Einhaltung der sich weiter entwickelnden Vorschriften.

Die Experten der Application Innovation Group (AIG) von 3D Systems stellten dem Alpine F1-Team ihr Know-how zur Verfügung, um die Fertigung eines komplexen, gewundenen Titanbauteils mit anspruchsvoller, funktionsbedingter Innengeometrie zu ermöglichen.Die additive Fertigung bietet die einzigartige Möglichkeit, mit dem schnellen Innovationstempo Schritt zu halten, indem hochkomplexe Teile mit kurzen Vorlaufzeiten geliefert werden können. Damit Teile wie der Hydraulikspeicher des Alpine F1-Teams erfolgreich arbeiten, waren aufgrund der Komplexität des Designs und der strengen Anforderungen an die Sauberkeit zusätzliche Fachkenntnisse in der additiven Fertigung erforderlich.

Die Lösung

01 Komplexe Funktionen auf begrenztem Raum unterbringen

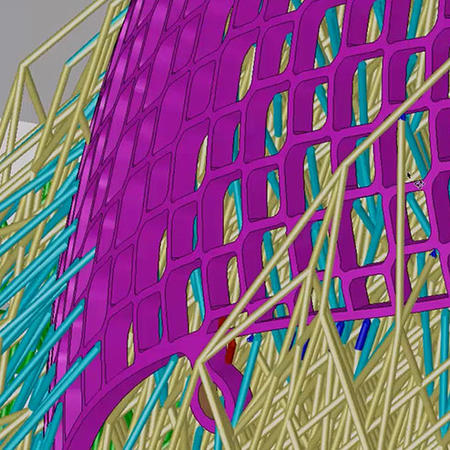

Für den Hydraulikspeicher, genauer gesagt für eine Wechselrichterspule für die hintere hydraulische Höhenverstellung, konstruierte das Alpine F1-Team einen Dämpfer, der zur hinteren Niveauregulierung/Höhenverstellung der hinteren Aufhängung innerhalb des Hauptgehäuses des Getriebes gehört. Der Hydraulikspeicher ist ein langes, starres Rohrstück, das Energie speichert und wieder abgibt, um Druckschwankungen auszugleichen. Die Leistung des Leitungsdämpfers hängt also von seinem Innenvolumen und damit von der Länge des Bauteils ab.

Die additive Fertigung ermöglichte es dem Alpine F1-Team, die Länge der Dämpfungsspule zu maximieren und gleichzeitig die komplette Funktionalität innerhalb eines begrenzten Bereichs zu verpacken. Laut Pat Warner, Advanced Digital Manufacturing Manager beim Alpine F1-Team, wäre das endgültige Design mit keiner anderen Methode herstellbar gewesen: „Wir haben dieses Teil so konzipiert, dass es volumetrisch so effizient wie möglich ist und die Wandstärke zwischen benachbarten Rohren geteilt wird. Ein solches Volumen kann nur mit der additiven Fertigung erreicht werden.“

Die endgültige Titan-Dämpfungsspule wurde mit DMP Flex 350 von 3D Systems hergestellt, einem Hochleistungssystem für die additive Metallfertigung mit branchenführenden Sauerstoffwerten (<25 ppm) und einer inerten Druckatmosphäre. Die einzigartige Systemarchitektur der DMP-Maschinen von 3D Systems gewährleistet außergewöhnlich stabile und präzise Teile mit hoher chemischer Reinheit und der für Produktionsteile erforderlichen Wiederholgenauigkeit.

02 Teilesauberkeit für makellose Leistung

Im Betrieb ist die Dämpfungsspule mit Flüssigkeit gefüllt und gleicht Druckschwankungen innerhalb des Systems durch Aufnahme und Entladung von Energie aus. Für die ordnungsgemäße Funktion verfügt die Flüssigkeit über eine Spezifikation zur Sauberkeit, um Verunreinigungen zu vermeiden. Die Verwendung der additiven Metallfertigung zur Entwicklung und Produktion dieses Bauteils bot erhebliche Vorteile in Bezug auf Funktionalität, Integration in das größere System und Gewichtsreduzierung. Das Team hatte jedoch Schwierigkeiten, das Pulver aus den internen Kanälen restlos zu entfernen.

Um das Material bei diesen komplexen Metalldrucken gründlich zu entfernen, wandte die AIG von 3D Systems ein proprietäres Reinigungsprotokoll an, das bereits erfolgreich für Zehntausende von Teilen eingesetzt worden war und partikelfreie Titankomponenten sicherstellt.Für Kunden, die die Einführung der additiven Metallfertigung planen und ein Höchstmaß an Teilesauberkeit für interne Kanäle benötigen, hat 3D Systems ein Protokoll für den Transfer dieses Know-hows auf neue Anlagen erstellt.

03 Workflow für hohe Metalldruckqualität

Die vollständige Lösung für die additive Metallfertigung von 3D Systems geht über das führende Know-how und die Metalldruckplattform hinaus und umfasst zudem sorgfältig entwickelte und optimierte Werkstoffe sowie die 3DXpert-Software. 3DXpert ist eine All-in-One-Software zur Vorbereitung, Optimierung und Verwaltung des Metalldruck-Workflows.

Das Alpine F1-Team wählte den Werkstoff LaserForm Ti Gr23 (A) für seinen Hydraulikspeicher und nannte als Gründe für seine Wahl die hohe Festigkeit und die Fähigkeit, dünne Wandabschnitte präzise herzustellen. Alle LaserForm-Werkstoffe verfügen über spezifische, umfassend entwickelte Druckparameter innerhalb von 3DXpert, die das Fachwissen der Ingenieure von 3D Systems in den Arbeitsablauf einbinden, um qualitativ hochwertige Ergebnisse zu erzielen.

04 Beratung durch Experten

Das Alpine F1-Team nutzte das Fachwissen, über das 3D Systems im Bereich des Designs für die additive Fertigung und der Nachbearbeitung verfügt, um seine Entwicklung zu beschleunigen. Mithilfe von Anleitungen zur optimalen Build-Ausrichtung, zu erreichbaren Wandstärken und zur gemeinsamen Nutzung von Wänden zwischen benachbarten Wandabschnitten konnte das Team seinen Erfolg maximieren.Als ständiger Mitentwickler innovativer und branchenweit führender Lösungen verfügt die Application Innovation Group von 3D Systems über umfassende Erfahrung in der Überführung von Anwendungen – vom Konzept bis zur skalierten Fertigung.

3D Systems ist Partner für Hunderte wichtiger Anwendungen in verschiedenen Branchen, bei denen Qualität und Leistung an erster Stelle stehen.Der systematisierte Ansatz von 3D Systems zur Skalierung vom Prototypenbau bis zur Produktion gewährleistet einen optimierten Weg zu qualifizierten, additiv gefertigten Teilen. Der Marktführer in der additiven Fertigung bietet bietet außerdem einen Technologietransfer an, um Kunden bei der erfolgreichen Einführung der additiven Fertigung in ihren eigenen Einrichtungen zu unterstützen.

Nach dem Erfolg des aus Titan gedruckten Hydraulikspeichers des Alpine F1-Teams wurde laut Warner das Team ermutigt, im folgenden Jahr komplexere Aufhängungskomponenten einzusetzen.