DIE HERAUSFORDERUNG

Steigerung der Produktivität des Spritzgießens für eine Kfz-Rohrleitung, die einen langen Werkzeugzyklus erforderte, um ein Verziehen zu vermeiden.

DIE LÖSUNG

- 3DXpert® - Software für die additive Metallfertigung von 3D Systems

- 3D-Scanner mit Blaulicht-Laser

- Integrierte CAD/CAM-Software Cimatron® von 3D Systems

- Prüf- und Messsoftware Geomagic® Control X™ von 3D Systems

- Maraging-Stahlwerkstoff LaserForm® von 3D Systems

- Moldex3D® - Simulationssoftware für Kunststoff-Spritzgießen

- ProX® DMP 300 3D-Metalldrucker von 3D Systems

DAS ERGEBNIS

- Abkühlzeit von einer Minute auf 40 Sekunden gesenkt

- Kanal-Produktionsrate um 30 % gesteigert

- Temperaturschwankungen im Kühlungsverlauf um 86 % gesenkt

- Werkzeuglebensdauer durch reduzierten Pressdruck verlängert

- Fertigung von Teilen, die konstant hohe Qualitätsanforderungen erfüllen

- Qualitativ hochwertigere Teile mit effizienterer Kühlung, was Zeit- und Kosteneinsparungen für Werkzeugbauer und Formenhersteller ermöglicht

Große Temperaturschwankungen in einem Spritzguss-Kühlzyklus können das Risiko der Verformung von Teilen erheblich erhöhen. Als Tests einer konventionell konstruierten und im Spritzguss hergestellten Kfz-Rohrleitung Temperaturschwankungen von 132 ˚C während des gesamten Prozesses ergaben, empfahl B&J Specialty, Inc. seinem Kunden konturnah gekühlte Formeneinleger für eine gleichmäßigere Kühlung.

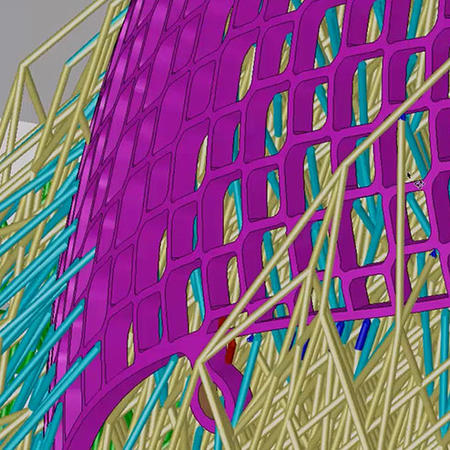

Für den Entwurf der Formen und die Gestaltung der Kühlkanäle parallel zur Oberfläche des Teils nutzten die Ingenieure von B&J Specialty die CAD/CAM-Software Cimatron. Bei der Herstellung dieser komplexen, internen, konturnahen Kühlkanäle kam dann der ProX DMP 300-Drucker für die additive Metallfertigung zum Einsatz.

Der neue Formeneinleger mit konturnaher Kühlung reduzierte die Temperaturschwankungen während der Kühlung auf 18 ˚C und verkürzte die Zykluszeit in der Form von einer Minute auf 40 Sekunden, was insgesamt eine Produktivitätssteigerung von 30 Prozent bedeutet.

Suboptimale Kühlleitungen führen zu hohen Temperaturdifferenzen

Konturnah gekühlte Werkzeuge nutzen die Vorteile moderner Technologie, um ein uraltes Problem zu lösen. Viele Spritzgussteile haben gekrümmte Oberflächen. Doch die Bohrer, die zur Erzeugung von Kühlkanälen verwendet werden, erzeugen nur gerade Zylinder. In den meisten Fällen bedeutet dies, dass es nicht möglich ist, die Kühlleitungen an die Teilegeometrie anzupassen. Konventionell hergestellte gerade Kühlleitungen müssen an den äußersten Bereichen des Teils vorbei führen, um Konflikte mit anderen Hohlräumen zu vermeiden. Das bedeutet, dass Teilemerkmale, die eher in Richtung Mitte des Teils liegen, zumeist weit von der nächstgelegenen Kühlleitung entfernt sind. Dies führt oft zu erheblichen Temperaturdifferenzen innerhalb des Teilevolumens, besonders zu Beginn des Kühlprozesses.

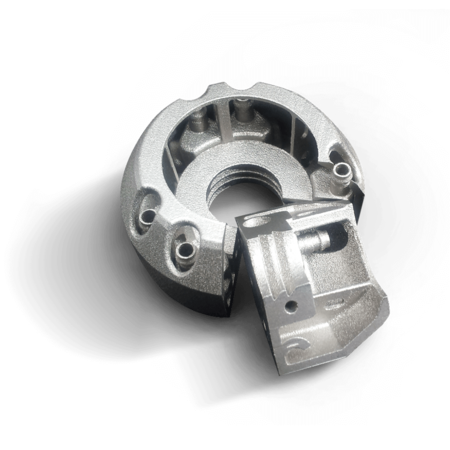

Die Kfz-Leitung, die B&J Specialty mit dem Ziel einer effizienteren Kühlung umgestaltet hat, weist mehrere unregelmäßige und gekrümmte Oberflächen auf. Bei der ursprünglichen Werkzeugkonstruktion bohrte B&J gerade Kühlleitungen durch eine Block mit Nabe und Stator, die zur Anpassung der Formgeometrie verwendet wurden, um dem Verzug entgegenzuwirken. Wie es bei unregelmäßigen Formen oft der Fall ist, waren einige wichtige Bereiche des Kanals aufgrund der Begrenzung auf gerade Kanäle recht weit von den Kühlleitungen entfernt. Die daraus resultierenden Temperaturschwankungen erzeugten verschiedene Eigenspannungen. Diese führten dazu, dass sich das Teil beim Abkühlen verzog. In der Vergangenheit wurde dieses Problem gelöst, indem der Kühlzyklus verlängert wurde. So sollte sichergestellt werden, dass das Teil vollständig erstarrt war, bevor aus der Form genommen wurde und die Einleger angepasst wurden, um den verbleibenden Verzug auszugleichen. Das Problem bei dieser Vorgehensweise war, dass die Verlängerung des Kühlzyklus die Produktivität reduzierte und die Kosten für die Herstellung des Teils erhöhte.

Aktualisieren der Form mit konturnahen Kühlkanälen

Laut Jarod Rauch, Manager für Informationstechnologie und 3D-Druck bei B&J Specialty, schien die Kfz-Rohrleitung ein guter Kandidat für ein modifiziertes Design für die konturnahe Kühlung zu sein. Dies würde dazu beitragen, die Qualität des Endnutzungsteils zu verbessern, Ausschuss zu reduzieren und den Kühlzyklus zu verkürzen. B&J Specialty schlug diese Lösung dem Kunden vor, einem Automobilanbieter. Dieser erklärte sich bereit, die neue Methodik zu testen. Mit der CAD-Datei der ursprünglichen Geometrie ausgestattet machten sich die Designer von B&J mit der Formenbau-Software Cimatron an die Arbeit. „Cimatron ist so ziemlich eine Software-Komplettlösung, die volle CAD-Funktionalität für das Design bietet und uns die Möglichkeit gibt, im selben Programm direkt in die Build-Vorbereitung zu gehen.“

Rauch sagt, dass B&J Specialty Cimatron entdeckte, als das Unternehmen 3D-Metalldrucker für Anwendungen mit konturnaher Kühlung suchte. „Wir haben gesehen, dass 3D Systems eine komplette End-to-End-Lösung anbietet, die Software für den Formenbau und die Build-Vorbereitung sowie 3D-Drucker beinhaltet. Dies hat mich für diese Lösung eingenommen“, sagt Rauch. „Bei 3D Systems liegt der Schwerpunkt nicht nur auf dem Gerät, sondern auch auf der Frage, wie Ingenieure für die additive Fertigung konstruieren.“

Bei der Arbeit mit Cimatron entfernten die Ingenieure von B&J die ursprünglichen geraden Kühlleitungen und ersetzten sie durch solche, die der Kontur folgen und einen gleichmäßigen Abstand zur Oberfläche des Teils einhalten. Die endgültige Formherstellung mit dem 3D-Metalldruck ermöglichte es den Ingenieuren, komplexe Kanäle mit verbesserten Querschnitten und Schnittstellenoberflächen zu entwerfen. Diese Merkmale sorgen für eine turbulente Strömung, die die von der Form auf das Kühlmittel übertragene Wärmemenge weiter erhöht und so eine effiziente Kühlung unterstützt. Eine effizientere Kühlung von Formteilen verbessert die Qualität der Teile, denn es kommt seltener zu Mängeln wie Verformung und Einfallstellen. Ein direkter Weg zu qualitativ hochwertigeren Teilen spart sowohl dem Werkzeugbauer als auch dem Formenhersteller Zeit und Geld, da die Anzahl der Korrekturen, Versuche und Probenahmen, die zur Erzielung der gewünschten Ergebnisse erforderlich sind, begrenzt wird.

Festlegen der Anforderungen mithilfe präziser Simulation

Für eine Simulation der integrierten Kühlung exportierten die Ingenieure von B&J die Formdatei von Cimatron in die Spritzguss-Simulationssoftware Moldex3D. „Die Integration zwischen Cimatron und Moldex3D macht es einfach, den kompletten Spritzgusszyklus zu simulieren. Man kann Temperaturkurven über die Form und das Teil abbilden, um heiße und kalte Stellen zu identifizieren und die Auswirkungen verschiedener Kühlzeiten zu simulieren“, sagt Rauch. Mit der Simulation kann man auch Bereiche hervorheben, in denen eine Neukonstruktion die gesamte Kühlstrategie verbessern könnte, bevor in ein physisches Teil investiert wird. Vergleichssimulationen zwischen dem ursprünglichen Formwerkzeug und dem neuen Design mit konturnahen Kühlkanälen zeigten eine drastische Verbesserung der Temperaturverteilung für das neue Teil, wodurch die Temperaturschwankungen um 86 Prozent reduziert werden konnten.

3D-Druckformeinleger mit konturnaher Kühlung

Die Ingenieure von B&J verwendeten dann die Software 3DXpert für die additive Metallfertigung, um die Formeneinleger für die Produktion vorzubereiten. Sie importierten die Teiledaten, optimierten die Geometrie, berechneten den Scan-Pfad, arrangierten die Druckplattform und schickten den Auftrag direkt aus der 3DXpert-Software an den 3D-Metalldrucker ProX DMP 300.

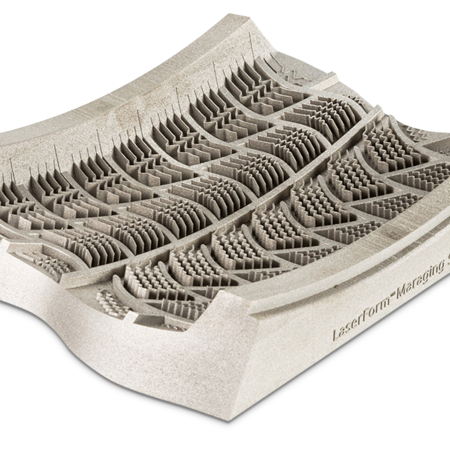

Der ProX DMP 300 richtet einen hochpräzisen Laser aus, um Metallpulverpartikel selektiv in dünnen, horizontalen Schichten nacheinander mit dem LaserForm-Werkstoff aufzubauen. Für diese Kfz-Rohrform verwendete B&J Specialty ein Maraging-Stahl-Material. „Der ProX DMP 300 ist aufgrund seiner außergewöhnlichen Genauigkeit ideal für die Herstellung von konturnahen Kühlleitungen“, so Rauch. „Wir können Toleranzen von drei- oder viertausendstel Zoll (0,008 bis 0,006 mm) einhalten.“ Die von 3D Systems patentierte Technologie des Direktmetalldrucks (DMP) ermöglicht kleinere Materialpartikel, um feinste Details und geringste Wandstärken zu erzeugen. Eine Oberflächenqualität von bis zu 5 Ra µm (200 Ra Mikrozoll) lässt erreichen. Diese erfordert weniger Nachbearbeitung.

Erhebliche Steigerungen der Produktivität

Nach dem 3D-Druck scannte B&J Specialty die Einleger mit einem Blaulaser-3D-Scanner in die Inspektions- und Messtechniksoftware Geomagic Control X und erzeugte ein Overlay auf der fertig konstruierten Netzgeometrie, um die 3D-gedruckten Metallform-Einleger zu validieren. Die Einleger wurden an den Automobilzulieferer versandt, der sie in seiner Spritzgussmaschine installierte. „Benchmark-Tests haben gezeigt, dass die konturnahe und damit gleichmäßigere Kühlung eine kürzere Zykluszeit und eine Steigerung des Produktivitätsdurchsatzes um 30 Prozent ermöglichte“, so Rauch. „Wir erwarten auch eine wesentlich höhere Lebensdauer der Form, da die aufgrund der konturnahen Kühlung kürzere Zykluszeit den Einspritzdruck reduzieren kann. Das führt wiederum zu einem geringeren Verschleiß an der Trennlinie und an komplexen Details der Form.“