DIE HERAUSFORDERUNG

Stellen Sie schnell und kostengünstig ein neues Wasserpumpengehäuse für einen Oldtimer-Rennwagen her, der beim Goodwood Festival of Speed mitfahren soll.

DIE LÖSUNG

- Geomagic® Control X™ Prüfsoftware von 3D Systems

- Geomagic® Design X™ Scan-to-CAD-Software von 3D Systems

- CT-Scanner

- ProX® DMP 320 3D-Metalldrucker von 3D Systems

- LaserForm® 316-L Edelstahlwerkstoff von 3D Systems

DAS ERGEBNIS

- Reverse Engineering, Inspektion und 3D-Druck eines Wasserpumpengehäuses um 50% schneller als herkömmliche Sandgussmethoden.

- 3D druckte ein Wasserpumpengehäuse in nur 3 Tagen.

- Korrosionsbeständiges LaserForm 316-L-Edelstahlmaterial verhielt sich wie normales Metall.

- Das neue Teil passte perfekt zu den vorhandenen Pumpenkomponenten.

- Die Pumpe bewährte sich beim Goodwood Festival of Speed mit Bravour.

Der Cummins Diesel Special Nr. 28 schockierte die Rennwelt 1952, als er beim Indianapolis 500 (Indy 500) mit der schnellsten Rundenzeit der Geschichte die Pole-Position eroberte. Zusammen mit den vielen anderen Innovationen des Autos verschaffte ihm diese Leistung einen herausragenden Platz in der Renngeschichte.

Fünfundsechzig Jahre später wurde Nr. 28 zum Goodwood Festival of Speed im Vereinigten Königreich eingeladen, um am legendären Goodwood Hillclimb zusammen mit Hunderten von modernen und historischen Autos teilzunehmen. Bei der Vorbereitung von Nr. 28 entdeckten die Ingenieure von Cummins, dass die Wasserpumpe so stark korrodiert war, dass sie das Rennen wahrscheinlich nicht überleben würde. Wenn das Auto Nr. 28 Goodwood fahrtüchtig erreichen sollte, brauchte es eine neue Wasserpumpe.

Die ursprüngliche Wasserpumpe war eine einzigartige Konstruktion, die speziell für Nr. 28 entwickelt wurde. Dies bedeutete, dass keine Produktionsersatzteile passen würden. Was die Sache für Nr. 28 noch komplizierter machte, war ein Liefertermin von nur wenigen Wochen. Somit waren die herkömmlichen Sandgussmethoden mit ihrer geschätzten Vorlaufzeit von 10 Wochen für ein Ersatzteil ausgeschlossen. Daher entschieden sich die Ingenieure von Cummins für Reverse Engineering und die additive Metallfertigung unter Verwendung eines ProX DMP 320 3D-Metalldruckers von 3D Systems unter Beteiligung von 3rd Dimension Industrial 3D Printing, einem Hersteller von hochwertigen Produktionsmetallen, der sich auf 3D-Direktmetalldruck (DMP) spezialisiert hat. Die neue Wasserpumpe wurde in nur drei Tagen gedruckt. So verkürzte sich der gesamte Prozess von 10 auf lediglich 5 Wochen.

Cummins Diesel Special Nr. 28 beim Indy 500 von 1952

Ein besonderer Tag in der Rennsportgeschichte

Nr. 28 war das erste mit einem Turbolader ausgestattete Auto beim Indy 500 und das erste, dessen Aerodynamik im Windkanal optimiert wurde. Es fuhr seine vier Qualifikationsrunden mit einer rekordverdächtigen Durchschnittsgeschwindigkeit von 138,010 mph.

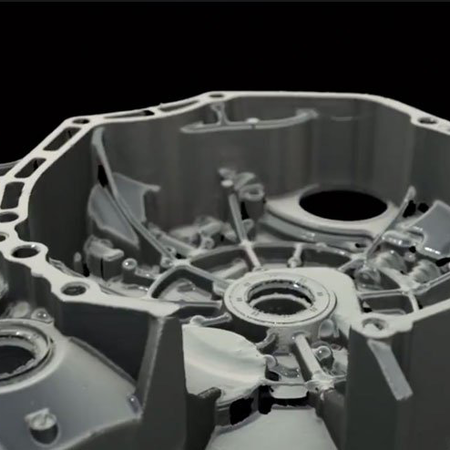

Original-Wasserpumpe mit starkem Lochfraß und Korrosionsschäden

Nach seinem bemerkenswerten Rennen 1952 wurde Nr. 28 im Indianapolis Motor Speedway Museum und im Bürogebäude von Cummins ausgestellt. Anlässlich des 50-jährigen Bestehens von Cummins im Jahr 1969 fuhr Nr. 28 vor dem Start des Rennens eine Runde um die Indy-Strecke. Das letzte Mal nahm Nr. 28 am Goodwood Festival of Speed Ende der 1990er-Jahre teil.

„Als wir den Wagen zum ersten Mal seit fast 20 Jahren wieder fahrbereit machten, stellten wir starke Korrosion und Lochfraß an der Wasserpumpe fest“, sagte Greg Haines, Design- und Entwicklungsleiter für den X15-Motor und Mitglied des Geschichts- und Restaurationsteams von Cummins. „An manchen Stellen war das Gehäuse vollständig durchlöchert. Das Auslaufen wurde einzig durch Mineralablagerungen, die die Löcher bedeckten, verhindert. Wir brauchten schnell ein neues Gehäuse, wenn wir unsere Zusage für Goodwood einhalten wollten.“

Neuanfertigung einer Wasserpumpe im Wettlauf mit der Zeit

Beim Bau eines neuen Pumpengehäuses kommt die gleiche Grundmethode zum Einsatz, die auch beim Bau der ursprünglichen Pumpe angewandt wurde: ein Kunststoff- oder Holzmodell entwickeln und daraus eine Sandform zum Gießen fertigen. Mit dieser Methode hätte es etwa 10 Wochen gedauert, um ein einzelnes Gehäuse zu bauen, was für einen Einsatz in Goodwood zu spät gewesen wäre. Die Vorlaufzeit für das neue Wasserpumpengehäuse hätte durch 3D-Drucken des neuen Gussmodells oder sogar 3D-Drucken der Sandgussform selbst verkürzt werden können. Die größten Produktivitätsgewinne ließen sich jedoch erzielen, wenn man das Gussverfahren ganz umging und Reverse Engineering und 3D-Druck einsetzte, um das Endteil direkt in nur fünf Wochen herzustellen – doppelt so schnell.

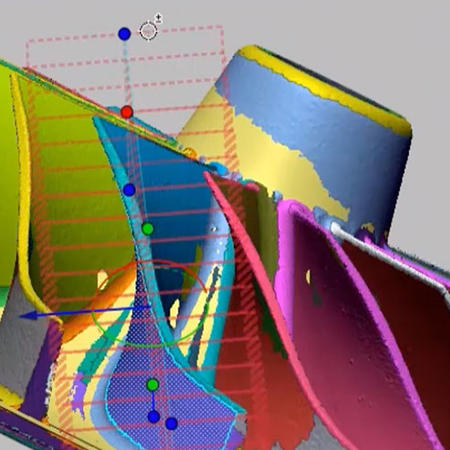

Prüfen der Wasserpumpe in Geomagic Control X

Scanvorgang

Die Ingenieure von Cummins schickten zunächst das vorhandene Wasserpumpengehäuse durch einen CT-Scanner. Sie entschieden sich für diese Methode, weil die Pumpe viele Hinterschneidungen und andere interne Geometrien enthielt, die mit einem Laserscanner oder einem anderen Sichtlinien-Bildgebungsgerät unmöglich zu erfassen gewesen wären.

Prüfung

Um die Genauigkeit der Scandaten für den nächsten Schritt zu überprüfen, importierten die Ingenieure die vom CT-Scanner erzeugten Punktwolkendaten in die Prüf- und Messsoftware Geomagic Control X, wo sie die interne und externe Geometrie der Pumpe separierten und abglichen.

„Bei einem Projekt wie diesem schauen wir uns typischerweise die Innenmaße des inneren Spiralpumpengehäuses isoliert an, sodass wir sie als Kern modellieren und mit den Punktwolkendaten abgleichen können, um unser gesamtes Vorgehen korrekt abzusichern“, so Chris George, Master-CAD-Modell-Teamleiter für Advanced System Design bei Cummins.

Vergleich des CAD-Modells einer Wasserpumpe mit Scandaten in Geomagic Design X

Reverse Engineering

Mit guten Scan-Daten als Starthilfe für seine Konstruktionsarbeit verwendete Cummins die Reverse Engineering Software Geomagic Design X, um die Punktwolke in ein nichtparametrisches Volumenmodell zu konvertieren und CAD-Passformprüfungen durchzuführen. Diese Überprüfungen halfen dem Cummins-Team bei der Bestimmung der richtigen Montageabmessungen für Laufrad und Welle sowie abschließend beim passgenauen Zusammenfügen und Abdichten.

Laut George nutzt Cummins Geomagic Control X und Geomagic Design X als primäre Software für die Bearbeitung von Punktwolken. „Die Software 3D Systems Geomagic bietet eine Komplettlösung für die Verarbeitung und Prüfung von Scandaten und deren Umwandlung in ein Volumenmodell“, sagt er. „Wir verwenden sie für jedes unserer Reverse-Engineering-Projekte, wofür häufig geometrische Abstimmungen, Finite-Elemente-Analysen von Struktur und Strömung sowie Modell-zu-Scan-Vergleiche erforderlich sind, die wir unseren technischen Kunden weitergeben.“

„Die Software Geomagic von 3D Systems bietet eine Komplettlösung für die Verarbeitung und Prüfung von Scandaten und deren Umwandlung in ein Volumenmodell. Wir verwenden sie für jedes Reverse-Engineering-Projekt, das wir durchführen.“—Chris George, Master-CAD-Modell-Teamleiter Advanced System Design, Cummins

Entwurf einer neuen Wasserpumpe in Creo

Entwurfsplanung

Aufgrund der erheblichen Korrosion des Originalteils konnte Cummins das aus den gescannten Daten erstellte Modell nicht als Grundlage für den 3D-Druck verwenden. Stattdessen importierten die Cummins-Ingenieure das nichtparametrische Modell in die 3D-CAD-Software PTC Creo®, um sie als Vorlage für die Erstellung eines parametrischen Modells zu nutzen. Angesichts der physischen Schäden an der gescannten Pumpe musste das Cummins-Team fundierte Entscheidungen treffen, als es den Ersatz in 3D nachmodellierte, um ein funktionstüchtiges Endmodell zu erhalten.

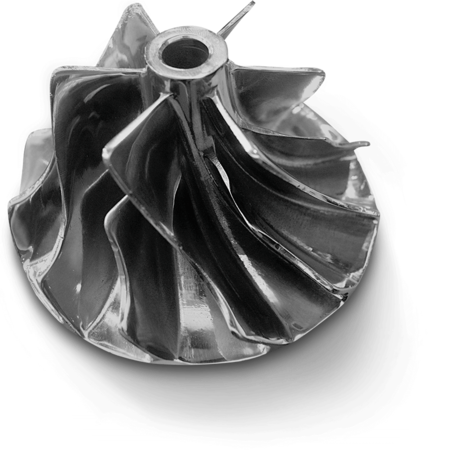

3D-Druck

Diese Datei wurde dann dem Team bei 3rd Dimension übermittelt, das sie bereinigte, auf optimale Druckausrichtung analysierte und stabilisierende Stützen für den Druck hinzufügte. Die Ingenieure von 3rd Dimension haben das Bauteil weiter aufgeschnitten und schraffiert, um die Bewegung des Konstruktionslasers festzulegen.

Obwohl das ursprüngliche Wasserpumpengehäuse aus Magnesium hergestellt worden war, um das Gewicht zu reduzieren, trug die Korrosionsanfälligkeit von Magnesium nach längerem Kontakt mit Wasser und Kühlmittel wesentlich zu dem Problem bei, das Cummins zu lösen versuchte. Daher fertigte 3rd Dimension das endgültige 3D-gedruckte Teil unter Verwendung von LaserForm 316-L Edelstahlmaterial auf einem ProX DMP 320 3D-Metalldrucker.

Neue 3D-gedruckte Wasserpumpe mit Laufradmotor

„Das größere Bauvolumen des ProX DMP 320 verschaffte uns einige zusätzliche Optionen bei der Teileausrichtung, wodurch wir die Stützelemente optimieren konnten, und die Druckgeschwindigkeit ermöglichte es uns, den Druck in der uns zur Verfügung stehenden Zeit fertigzustellen“, so Bob Markley, Präsident von 3rd Dimension. „Der ProX DMP 320 verwendet zudem keinerlei Bindemittel für das Material, was bedeutet, dass das Druckergebnis eine reine Legierung ist, die sich wie echtes Metall verhält – denn es ist echtes Metall. Dies kann sich angesichts des Einsatzzwecks nur positiv auf die Leistung des Endteils auswirken.“

Nur drei Tage nach Erhalt der 3D-Datei der Wasserpumpengeometrie konnte 3rd Dimension das fertige Pumpengehäuse an Cummins versenden.

Ein weiteres Erfolgskapitel in der Renngeschichte

Das Gehäuse passte perfekt zu den anderen Pumpenkomponenten und lieferte in sechs Goodwood-Hillclimb-Rennen eine optimale Leistung ab. Genau wie beim Indy begeisterte Nr. 28 die Fans in Goodwood und wurde in der Zeitschrift Car and Driver zu einem der 10 besten Erlebnisse beim Goodwood Festival of Speed 2017 gekürt.

Cummins Diesel Special Nr. 28 beim Goodwood Festival of Speed 2017

Darüber hinaus spielte Nr. 28, wie schon 1969 zum 50-jährigen Jubiläum von Cummins, eine wichtige Rolle bei der Feier des 100-jährigen Jubiläums von Cummins, indem sie vor dem Start des Indy 500-Rennens 2019 eine Ehrenrunde um die Strecke drehte.

Laden Sie ein E-Book herunter, um mehr über Inspektion und Reverse Engineering zu erfahren.