Erfahren Sie, wie 3D Systems mit Thales Alenia Space im Bereich Design for Additive Manufacturing (DfAM) zusammenarbeitet, um die Leistung eines kritischen Subsystems am NEO-Satelliten Spacebus zu verbessern. Der fertige Electrical THruster Mechanism (ETHM) besteht aus sieben verschiedenen additiv gefertigten Halterungen. Die additive Fertigung (AM) ermöglichte es, die Mechanik bei möglichst geringer Masse auf begrenztem Raum eng zu packen. Experten innerhalb der Application Innovation Group von 3D Systems trugen zu Design- und Fertigungskompetenz im ETHM-Projekt von Thales Alenia Space bei, indem sie ihr Fachwissen in die endgültigen Build-Dateien packen, die dann zur additiven Produktionsstätte von Thales in Marokko übertragen wurden. Dieser von Experten erstellte Fertigungsplan ermöglichte Thales die nahtlose Umstellung der Produktion auf eine eigene additive Fertigungsanlage, die mit mehreren Direktmetalldruckern von 3D Systems ausgestattet ist.

„Die einzelnen Features sind mehr oder weniger konventionell. Aber das Zusammenfügen in einem einzigen kompakten und wettbewerbsfähigen Mechanismus ist wirklich eine Herausforderung.“

- Gilles Lubrano, ETHM Product Manager

Die Herausforderung

OPTIMIERUNG KRITISCHER SATELLITEN-SUBSYSTEME FÜR GENAUIGKEIT UND ZUVERLÄSSIGKEIT

Die Electrical THruster-Mechanismus richtet den Satellitenantrieb des Spacebus NEO-Satelliten aus, um den Satelliten korrekt im Weltraum zu positionieren. Daher ist die Zuverlässigkeit dieser Komponente von entscheidender Bedeutung. Pro Satellit werden vier ETHMs benötigt, die das Chassis um die Triebwerke bilden. Diese Teile fungieren als zweiachsige Gimbals, die die elektrische Antriebseinheit halten; dadurch wird sie mit sanften und gleichmäßigen Bewegungen in der richtigen Ausrichtung gehalten.

Um die Anforderungen von Thales Alenia Space zu erfüllen, musste für das ETHM ein ausgewogenes Verhältnis zwischen Volumen- und Massenbeschränkungen gefunden werden. Gleichzeitig mussten strenge Leistungsspezifikationen erfüllt werden, z. B.

- Hohe Richtwinkelgenauigkeit (0,1 Grad);

- Reduzierung der Teilezahl einschließlich der funktionalen Integration verschiedener Antriebskomponenten (Kabelbaum und Verrohrung);

- Serienproduktion, die den Qualitätsanforderungen für Produkte der Orbit-Klasse entspricht.

Die Lösung

BERATUNG UND ZUSAMMENARBEIT FÜR EINE SKALIERBARE PRODUKTION

01 Beratung für Design for Additive Manufacturing

Thales Alenia Space und 3D Systems pflegen eine langjährige Partnerschaft und haben gemeinsam mehr als 1.700 flugtaugliche Teile in den Orbit gebracht (Stand 2021). Im ETHM-Projekt arbeitete Thales Alenia Space mit der Application Innovation Group (AIG) von 3D Systems zusammen, um auf kleinstem Raum mehrere Funktionen zu integrieren und gleichzeitig eine präzise Dynamik zu gewährleisten.

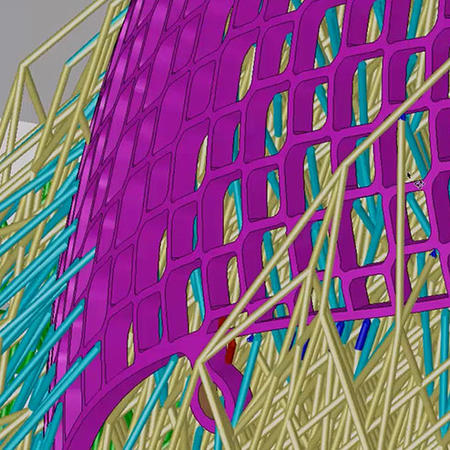

Das gesamte dynamische Volumen, das für das ETHM-Projekt vorgesehen ist, beträgt 480 mm x 480 mm x 380 mm und umfasst Drehantriebe, Kabelbaum, Schläuche und einen Haltemechanismus. 3D Systems lieferte Feedback zu Herstellbarkeit und Design, um Thales Alenia Space beim Erreichen seiner Leistungsziele zu unterstützen. Die Experten von 3D Systems halfen Thales Alenia Space dabei, ein optimiertes Verhältnis von Stärke zu Gewicht zu erzielen und gleichzeitig Lösungen für Bereiche mit Wärmekonzentration zu erarbeiten, um funktionale Komponenten vor thermischen Schäden zu schützen.

Der Einsatz der additiven Fertigung bei der Entwicklung und Produktion eines Systems führte bei Thales Alenia Space zu mehreren positiven Effekte. Durch den Leichtbau wurde die Schubeffizienz ungleich mehr verbessert, als es mit der konventionellen Fertigung möglich gewesen wäre. Dies wiederum steigerte die Treibstoffeffizienz, sorgte für niedrigere Kosten und eröffnete dadurch neue Möglichkeiten für technische Innovationen an anderer Stelle.

02 Entwicklung des Arbeitsflusses für die Fertigung

3D Systems unterstützte Thales Alenia Space bei der Entwicklung eines robusten Fertigungsablaufs, der Nachbearbeitungsprozesse wie CNC-Fertigung und 100 % Tomographie-Inspektion umfasst, um Produkt- und Prozesswiederholbarkeit in einer AS9100-kontrollierten Umgebung zu gewährleisten. Die Anwendungsingenieure von 3D Systems gaben auch Hinweise zum Niveau und zur Abfolge der Qualitätskontrollen zur Risikominderung, um für Thales Alenia Space einen gründlichen, qualitätsorientierten und kosteneffizienten Fertigungsablauf zu gewährleisten.

Dieses Fachwissen half Thales Alenia Space dabei, die Punktgenauigkeit von 0,1-Grad zu erreichen, die für einen anspruchsvollen CNC- und Inspektions-Workflow erforderlich ist, bei dem einige Teile bis zu 249 Messpunkte haben, die über eine koordinierte Messmaschine aufgenommen werden und innerhalb der Spezifikation liegen müssen. Der kollaborative Ansatz von 3D Systems umfasste die Aufklärung über die Technologie entlang des Prozesses der integrierten Qualitätskontrollen sowie die Ursachenanalyse von Nichtkonformitäten anhand der Spezifikationen von Thales Alenia Space, um den Erfolg sicherzustellen. Vor der Übergabe der Produktion an Thales Alenia Space half 3D Systems bei der Organisation und Koordination der bestmöglichen Lieferkette zur Erfüllung der Serienproduktion und produzierte mehr als 70 Teile in seinem Customer Innovation Center in Belgien, das Teil der AIG von 3D Systems ist. Die hohe Kapazität dieser Anlage und die Reproduzierbarkeit auf den DMP-Maschinen von 3D Systems trugen dazu bei, eine kurze Vorlaufzeit zu gewährleisten.

03 Vorbereitung und Übertragung von Druckdateien

Um einen nahtlosen Übergang der ETHM-Produktion für Thales Alenia Space zu gewährleisten, entwickelten die Applikationsingenieure von 3D Systems jede Druckdatei in 3DXpert®, wobei sie ihr jahrelanges Fachwissen im Bereich der additiven Fertigung einfließen ließen. Dies sparte Thales Alenia Space Zeit und Geld und garantierte gleichzeitig die Qualität. Mit diesen von Experten erstellten Build-Dateien ist eine reproduzierbare Produktion auf jedem Metalldirektdrucker von 3D Systems möglich. Die endgültigen Halterungen werden mit dem Titanwerkstoff LaserForm Ti6Al4V der Klasse 23 gedruckt.

Bei mehreren Aspekten des Thruster-Mechanismus-Designs zahlte sich die Beratung durch 3D Systems in Bezug auf die Druckstrategie ganz besonders aus:

- Beibehaltung der beabsichtigten Rundheit mehrerer offener Strukturen mit großen kreisförmigen Schnittstellen.

- Gleichgewicht zwischen Stärke und Entfernbarkeit der Stützen.

- Berücksichtigung der thermischen Spannungen während des Druckvorgangs, die je nach Geometrie und bedrucktem Material variieren.

Die Erfahrungen von 3D Systems mit der Arbeit mit Titanwerkstoffen haben bei unzähligen kritischen Anwendungen geholfen, Komplexität und Festigkeit in Einklang zu bringen, um die Projektparameter zu erreichen. Tools wie das Simulationsmodul 3DXpert von 3D Systems unterstützen solche Projekte, indem sie die Anzahl der Iterationen reduzieren, die für ein erfolgreiches Ergebnis erforderlich sind.

04 Technologietransfer

Thales Alenia Space ist nach der Schulung und dem Technologietransfer, den 3D Systems im Laufe der Jahre geleistet hat, nun in der Lage, diese Teile in seinen eigenen Einrichtungen zu drucken. Die 3D-Fabrik der Thales-Gruppe in Marokko ist mit mehreren DMP-Maschinen von 3D Systems ausgestattet und nutzte bei der Installation das Angebot des Technologietransfers von 3D Systems. Beim Technologietransfer handelt es sich um eine umfassende Schulung speziell für die additive Fertigung. Diese soll dazu beitragen, dass neue Druckerkunden schneller zur additiven Fertigung übergehen können und so ihre Investition sichern. In Kombination mit den vorab entwickelten Build-Dateien hat 3D Systems Thales bei der Umstellung auf die interne Produktion umfassend unterstützt.

„Durch die Verwendung der gleichen Maschinen wie in unserem Customer Innovation Center in Belgien hat Thales seinen Zugang zu einem erfolgreichen Druck vereinfacht. So kann sich das Team des Unternehmens auf die Industrialisierung der additiven Fertigung konzentrieren und seine Investitionsrendite maximieren“, sagt Koen Huybrechts, Leiter der Anwendungsentwicklung bei der Application Innovation Group von 3D Systems.

Das Ergebnis

AUSGEWOGENHEIT DER WICHTIGSTEN LEISTUNGSKRITERIEN FÜR EIN OPTIMIERTES DESIGN AUF SYSTEMEBENE

ETHM ist einer der ersten Mechanismen für den Orbit, der komplett mit additiver Fertigung entwickelt wurde. Die sieben sehr verschiedenen, topologisch optimierten Halterungen stellten durch ihre Größe, die geforderte hohe Präzision und die Wichtigkeit für das System hohe Anforderungen an ein multidisziplinäres Team.

- Eine Richtwinkelgenauigkeit von 0,1 Grad stellt sicher, dass der Mechanismus im Flug wie erwartet funktioniert

- Erhöhter Wirkungsgrad des Triebwerks durch reduziertes Gewicht der topologisch optimierten Halterungen

- Für die Qualitätskontrolle des komplexesten Teils wurden 249 Messpunkte validiert

- Integration und Schutz des Materials des Antriebs für optimale Form und Funktion

Der Spacebus NEO ist Teil des 15-jährigen Programms Advanced Research in Telecommunications Systems (ARTES) der Europäischen Weltraumorganisation ESA.