Digital technologies revolutionize orthotic and prosthetic design and manufacturing

Ulm University of Applied Sciences and Häussler medical supply store digitize the design of prosthetics and orthotics with Oqton Freeform software.

The orthotics and prosthetics (O&P) industry is one of the last to be dominated by manual craftsmanship. But with 3D printing and dedicated modeling tools comes a digital revolution that opens new possibilities to help improve patient lives.

The Häussler medical supply store collaborated with the Biomechanics Research Group at the Ulm University of Applied Sciences in Ulm, Germany, and Geomagic partner Antonius Koester to define new digital processes. Their tools of choice are Freeform organic 3D design software and the Touch haptic devices by 3D Systems.

The Dynabot automation tools in Freeform help them simplify and accelerate the modeling process, allowing them to precisely reproduce well-fitting orthotics and prosthetics.

Freeform provides the same options and tools that orthotists and prosthetists have in the plaster room.

Combining craftsmanship and research

Häussler is a well-known medical supply store in southern Germany. It was founded in 1916 by Thomas Oesterle as a specialized workshop for the main military hospital of the Ulm fortress. From the beginning, Oesterle valued collaboration with the medical sciences and worked in the hospital workshop.

In 1984, Häussler opened a clinical workshop at the University and Rehabilitation Clinics of Ulm (RKU) to strengthen the connection between medical sciences and research.

Häussler is more than the average medical supply store. Häussler orthotists and prosthetists work closely with the Ulm University of Applied Sciences where medical engineering and biomechatronics expert Professor Dr. Felix Capanni works and conducts research. Steffen Matyssek, a former research assistant for Prof. Dr. Capanni, manages the Häussler research and development department. In addition to supervising bachelor and master theses, Matyssek links research with commercial implementation.

Understanding the Traditional O&P Manufacturing Workflow

Orthotists and prosthetists fabricating custom orthoses and prostheses face two big challenges: firstly, the production of the correct function and the suitability to the patient’s size and strength ratio; and secondly, developing an interface to the human body that can transfer and absorb force without causing chafing or similar irritations.

“Orthotic and prosthetic manufacturing features a lot of manual craftsmanship,” says Matyssek. “However, with digitization, our profession and possibilities are now changing radically. Due to the high degree of manual work and experience orthotists and prosthetists bring to their work, it is nearly impossible to exactly replicate a good outcome; the second prosthetic will be a bit different from the first.”

Digitizing parts of the process provides a way to eliminate unwanted deviations. Matyssek predicts 3D printing will also play a big role in the O&P profession in the future: “Obviously a 3D digital model is necessary for that.”

Opening New Possibilities with Digitization

According to Prof. Dr. Capanni, startups coming from universities and other sources already use digital tools to quickly generate affordable, customized devices. “Today, the traditional O&P market is generally limited to a regional market; digitization will open that border. To prepare for the future, O&P companies must invest in digital tools.”

The traditional workflow to produce a prosthetic begins with molding the body part with plaster. According to Matyssek, this approach maintains a few advantages over direct 3D scanning of the patient's limb.

“At first glance, it seems logical to begin with digital data, but a 3D scan only represents the geometry of the relaxed limb. By first using plaster, we can compress softer areas similarly to how the end prosthetic will. We can also correct defective positions directly in the plaster model,” says Matyssek.

The second step is to produce a positive geometry, either conventionally with plaster, or by milling polyurethane (PU) foam using digital 3D-data. Then the real work begins. Using experience and anatomical knowledge, the prosthetist adds material in areas where no pressure must be applied, and removes material where a tight connection is required. This adapted geometry is then used as the basis for designing the prosthetic.

“This is the step where the manual skills and workmanship of the prosthetist come into play,” says Matyssek, “This is also where the deviations occur that make the prosthetic fit better or worse. For this reason, we are working to digitize this step in the process to achieve reproducible results and accelerate modeling subtasks with automation. 3D printed elements offer completely new possibilities for mold making.”

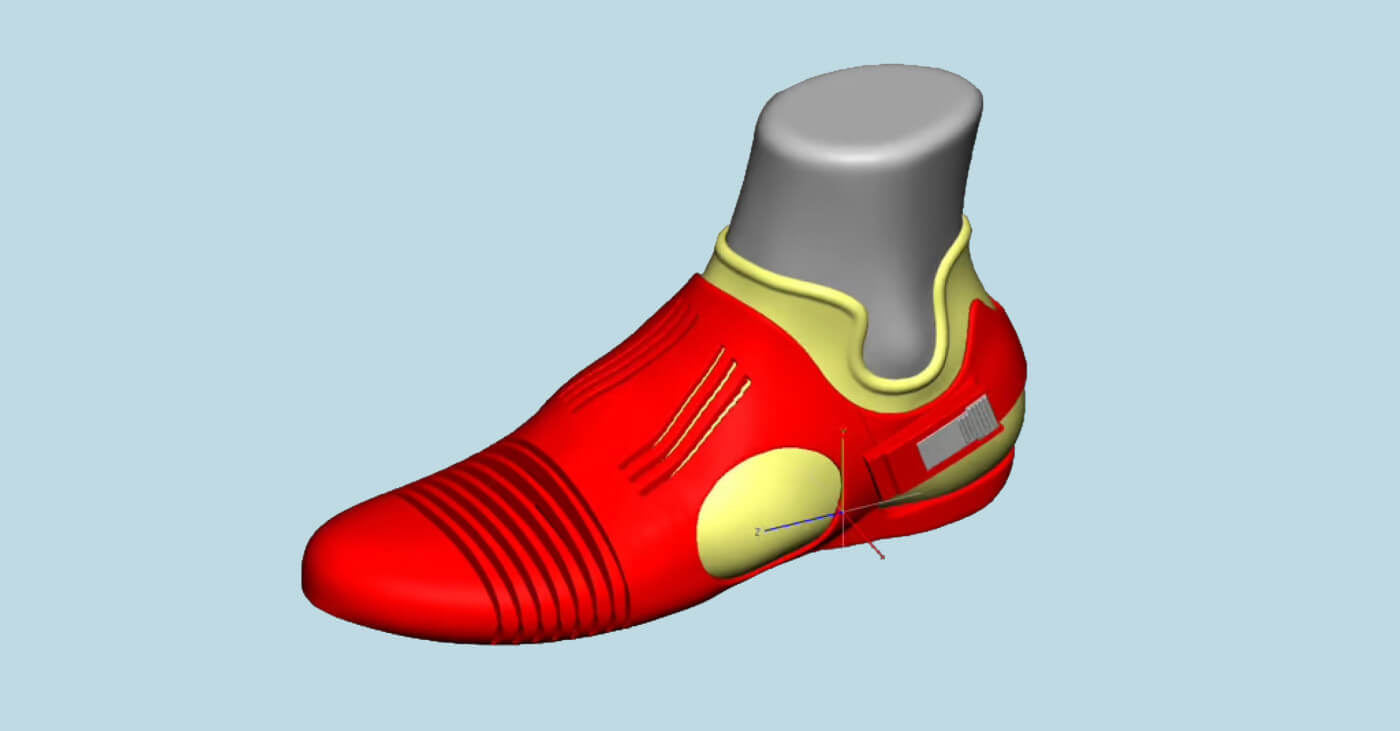

Forefoot prosthetic design that is customizable to any patient using Freeform's Dynabot.

Automating the Design of Digital Plaster Models in Freeform

The preferred tool for this design is Freeform with the Touch haptic device. “Freeform provides the same options and tools that I have in the plaster room,” Matyssek explains. “Moreover, the Dynabot macro functionality in Freeform allows us to automate repetitive tasks and provides the user with the right tool for each step of the process. Such defined workflows automatically lead to standardization.”

A good example of the benefits of using Freeform comes from the bachelor thesis of Alexander Krieger, who developed a forefoot prosthetic shoe for patients who have lost toes or more of their forefoot. Usually, the patient gets a special shoe or prosthesis, the front of which is filled with foam and allows the foot to roll through a flexible sole. The characteristics of the sole must be precisely adapted to the patient’s weight and walking style. Finding the right mix of stiff and flexible is left to the prosthetist’s experience.

Krieger used movement analyses and finite element (FE) simulation to develop a ruleset that can calculate the perfect sole for each individual patient. He used the Dynabot to implement it.

“This is the optimal solution to support less experienced Freeform users,” explains Krieger. “Freeform's Dynabot enables me to provide the user with the right tool for every subtask and guide the user through the process. It stops to allow the user to perform manual modeling and can be started again for the next step. Actions that need no user input run automatically, which makes the process faster.”

This is how Krieger’s Dynabot guides users through the process of creating a forefoot prosthetic. The parametric modeling in Freeform is used extensively, with inputs from the user directly modifying the prosthetic’s geometry. This serves as the basis for a 3D print. An interesting detail of the current prototype is the inliner, which is the part in which the patient inserts their foot. It is a casting made of silicone using a 3D-printed mold. The rest of the prosthetic is largely predefined and only the size and rigidity are adapted to the patient.

Integrating Digitization into Education

Prof. Capanni sees teaching as an obligation. “The use of digital tools like Freeform requires the user to have certain skills that must be integrated into the training of orthopedic technicians. This would include the use of digital design tools and design principles tailored to orthopedic technology on one hand, and knowledge about materials and their production technologies, for example plastics for 3D printing, on the other."

The integration of digital technologies into the O&P workflow is a team effort. Matyssek collaborates with other medical supply stores, Ulm University of Applied Sciences, 3D Systems, and their partner Antonius Koester to define more workflows and implement them into Freeform Dynabots.

“Koester and his employees have extensive experience in mold making, modeling with Freeform, and 3D printing. When we get stuck, Koester always knows how to achieve our goal efficiently. And they support us with the bachelor and master theses,” Matyssek adds.

Closing the Gap between Craftsmanship and Digitization

Matyssek summarizes, “Freeform is a really powerful tool that offers whatever degree of freedom we need to model. The Touch haptic device offers feedback and closes the gap between traditional craftsmanship and a digital model. The Dynabots allow us to streamline the wealth of functionality in Freeform to provide users with the right tool at the right time.”

Prof. Capanni sees the advantages for the patient. “For certain orthoses, for example, there is no need for a plaster cast, as the required data is obtained using 3D scanning technology and is then printed using software-based processing,” Capanni says. “Furthermore, digitalization opens up the possibility of 'constructing' geometries that were previously unrealizable and adapting them to the patient's personal wishes."

“Digital technologies will not replace the techniques we use today, but will complement them and make our work more efficient. Standardization also helps to keep the quality of our products consistently high. 3D printing provides us with totally new opportunities for customization. We are working on revolutionizing the O&P industry and Freeform is an important part and basis of this revolution,” Matyssek concludes.

Topics

Subscribe to our newsletter

Get our best content straight in your inbox