DIE HERAUSFORDERUNG

Gleichmäßige Temperaturen erzielen mit konturnah gekühlten Spritzgießwerkzeugen.

DIE LÖSUNG

- Integrierte CAD/CAM-Software Cimatron® von 3D Systems

- Prüf- und Messsoftware Geomagic® Control X™ von 3D Systems

- LaserForm® 17-4PH (B) - Edelstahlmaterial von 3D Systems

- Moldex3D® Simulationssoftware für den Kunststoff-Spritzguss

- ProX® DMP 200 3D-Metalldrucker von 3D Systems

DAS ERGEBNIS

- Um bis zu 22 % geringere Zykluszeit beim Spritzguss.

- Einsparung von 30–40 Stunden für die Nachbearbeitung der Formen.

- Senkung der Kosten um 18 %.

Seit Anbeginn des industriellen Spritzgießens blieb das Aufrechterhalten einer konstanten Oberflächentemperatur in den Gussformen eine ständige Herausforderung.

Um Temperaturen konstant zu halten, haben Hersteller in der Vergangenheit Ablenkbleche, Glocken und Heizrohre eingesetzt sowie Blöcke geschichtet und die Formen mit komplexen Bohreinrichtungen gefertigt.

In den letzten zehn Jahren hat die konturnahe Kühlung — Konstruktionen mit Kühlkanälen, deren Verlauf sich an der Kontur des Werkstücks orientiert — als Lösung für die Temperaturregelung beim Spritzguss an Bedeutung gewonnen. Allerdings wird die Konstruktion und Fertigung beim Formenbau durch die konturnahe Kühlung noch komplexer, was die Möglichkeiten vieler Hersteller überfordert.

Eine grundsolide Methode

Bastech – ein im amerikanischen Bundesstaat Ohio ansässiger Anbieter von Geräten und Services für Werkstätten und additive Fertigung – hatte immer wieder mit Temperaturproblemen zu kämpfen. Aber jetzt glaubt man dort, eine Möglichkeit gefunden zu haben, wie sich eine konturnahe Kühlung einfacher, effizienter und wirtschaftlicher umsetzen lässt. Der Forschungsabteilung des Unternehmens kommt der Status als 3D Systems Authorized Gold Partner zugute, denn so erhält das Unternehmen Zugang zu aktuellen 3D-Drucktechnologien und entsprechendem Know-how.

Der Durchbruch von Bastech, der in zwei kürzlich durchgeführten Benchmark-Tests dokumentiert wurde, basiert auf der Cimatron CAD/CAM-Software und dem 3D-Drucker ProX DMP 200. Bastech führt mit der Software Moldex3D des Unternehmens gleichen Namens, das Partner von 3D Systems ist, Simulationen für die konturnahe Kühlung der Formen durch und prüft die fertigen DMP-Formen (Direct Metal Printing) mit der Prüf- und Messsoftware Geomagic Control X.

Der Prozess stellt eine End-to-End-Herstellungslösung mit einfacher Integration zwischen der digitalen und der physischen Welt dar, und dies alles auf der technischen Grundlage von 3D Systems-Produkten.

„Die Kombination aus leistungsfähiger Software, die entwickelt wurde, um die Möglichkeiten des 3D-Drucks voll auszuschöpfen, und Druckern, die ein vollständig dichtes Metallteil mit glatten Oberflächen und geringem Bedarf an Nachbearbeitung liefern, bietet eine grundsolide Methode für den Bau kundenspezifischer Kühlformen“, sagt Ben Staub, CEO von Bastech.

Automatisierung von Entwurf und Analyse

Im ersten Benchmark von Bastech wurden zwei Werkstücke miteinander verglichen, die sich hinsichtlich Rauminhalt, Größe und Konstruktion sehr ähnlich waren. Bastech entwarf eines der Werkstücke mit einem konturnah gekühlten Kern und druckte das Teil dann in 3D; das andere wurde mit einer Standardkonfiguration mit Spiralsegmenten und auf herkömmliche Weise gefertigt.

Bastech erstellte das Design für die konturnahe Kühlung mit der Cimatron-Software, die den gesamten Zyklus des Formenbaus abdeckt – von der Angebotserstellung über das Design und die Anwendung technischer Änderungen bis hin zu NC- und EDM-Programmierung. Die aktuelle Cimatron-Version umfasst Funktionen zur Erzeugung und Analyse des Kühlsystems und unterstützt sowohl konventionell gebohrte als auch konturnahe Kühlkanäle, die per 3D-Druck gefertigt werden.

Dank der engen Verzahnung mit Moldex3D können Formenbau-Konstrukteure, die mit Cimatron arbeiten, eine automatische Formfüllungsanalyse durchführen, um die Anordnung der Kühlkanäle optimal zu gestalten.

„Durch die Kombination von Cimatron und Moldex entsteht eine Expertenlösung, die weniger erfahrene Techniker bei der Entwicklung hochwertiger Konstruktionen unterstützt“, sagt Staub. „Dies ist ein wichtiger Aspekt, denn der Mangel an erfahrenen Werkzeugmachern ist erheblich.“

„Das Konstruieren für den 3D-Druck erfordert ein umfassendes Verständnis über den gesamten Prozess. Nur so lassen sich anforderungsgerechte Teile erstellen und Materialkosten und Bauzeit senken“, meint Scott Young, Engineering Manager bei Bastech. „Dieses Fachwissen ist aber bereits in die Cimatron-Software integriert. So können sich unsere technischen Entwickler ganz der Konstruktion widmen, ohne in den Tiefen des CAD-Programms nach Funktionen zur Definition komplexer interner Kanäle suchen zu müssen.“

Einsparung von Zeit und Arbeitsabläufen

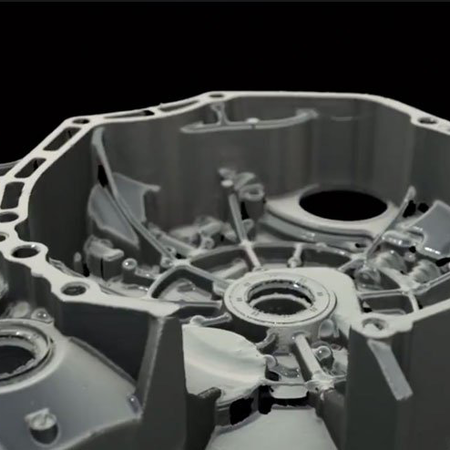

Der Entwurf von Bastech für den ersten Benchmark nutzte eine sich verjüngende Spirale, die auf der Innenseite eines Abstandskegels angeordnet wurde, wie er in der industriellen Fertigung eingesetzt wird. Durch Drehen einer Tropfenkonfiguration wurden konturnahe Kühlkanäle erstellt, sodass eine Seite parallel zur Außenwand des Kerns lag, während gleichzeitig ein konstanter Abstand zu dieser eingehalten wurde. Da der Querschnitt entlang einer sich verjüngenden Spirale angelegt wurde, entwarf Bastech eine Geometrie, die der ProX DMP 200 in nur einem Arbeitsgang drucken konnte.

Für die Konstruktion der Form benötigte das Unternehmen zwei Tage und für den 3D-Druck auf dem ProX DMP 200 drei Tage. Um die Produktivität zu maximieren, druckte Bastech in dem 3D-Drucklauf nicht nur diese Form, sondern auch weitere Werkstücke, die für andere Bastech-Projekte benötigt wurden.

Der ProX DMP 200 stellt eine leistungsstarke Alternative zu herkömmlichen Fertigungsverfahren dar, denn er bietet weniger Ausschuss, höhere Produktionsgeschwindigkeiten, kürzere Rüstzeiten und hochdichte Metallteile. Außerdem können hiermit äußerst komplexe Baugruppen als einzelnes Werkstück hergestellt werden.

„Dieses Tool erweitert unsere Möglichkeiten beim Formenbau extrem“, so Staub. „Es steigert unsere Rüstkapazitäten und beseitigt Engpässe in der Fertigung. Pro Form sparen wir durch den Wegfall von EDM und Bohrarbeiten 30–40 Stunden ein, und auch die CNC-Bearbeitung und Polierarbeiten wurden erheblich reduziert.“

Allein beim Gegenstrom-Spiralkern wurden durch die Konstruktion und Analyse mit Cimatron und dem 3D-Druck auf dem ProX DMP 200 über 40 Stunden Programmier- und Fertigungszeit eingespart. Bei Einbeziehung aller Kosten ließen sich nach Angaben von Young mit dem 3D-Druck des Kerns Nettoeinsparungen in Höhe von 1765 US-Dollar (18 %) im Vergleich zu konventionellen Methoden erzielen.

Noch wichtiger ist, dass die konturnah gekühlte Form während des gesamten Arbeitsgangs eine niedrigere Temperatur beibehalten konnte. Die Zykluszeit verringerte sich um 22 %.

„Die Zykluszeiten gehören zu den wichtigsten Faktoren beim Spritzguss. Auf Platz 2 kommt dann sofort die Möglichkeit, die Temperatur konsistent regeln zu können“, so Staub.

„Je gleichmäßiger wir die Temperatur halten können, desto konsistenter ist die Qualität der Spritzlinge“, ergänzt Young. „Die Beseitigung von Verwerfungen aufgrund von Temperaturschwankungen und die Verringerung der Zykluszeit bringen für uns einen erheblichen Leistungsgewinn mit sich."

Zusätzliche Einsparungen

In einem zweiten Benchmark ging Bastech noch über den konturnah gekühlten Kern hinaus: Es wurde ein vollständiger Formensatz für Kern, Hohlraum und Gleitschale für den 3D-Druck entworfen. Hier war das Ziel, dieselbe Temperatur (43,3 °C) bei konventionellen und konturnahen Designs zu nutzen, um festzustellen, wie sich dies auf Kühlung und Durchlaufzeit auswirken würde.

Auch hier konnte Bastech eine erhebliche Zeitersparnis bei der Programmierung, der Bearbeitung und dem Polieren verzeichnen und das Funkenerodieren bei der konformen Kühlung vollständig vermeiden. Zudem verringerte die Automation in der Cimatron-Software die Konstruktionszeit für die Form mit konturnaher Kühlung von 30 auf nur sieben Stunden. Die Gesamteinsparungen für die mit dem 3D-Drucker erstellte Form beliefen sich auf 2505 Dollar, was einer Einsparung von 16 % entsprach.

Die Abkühldauer reduzierte sich von 10,5 beim konventionellen Guss auf 7,5 Sekunden für den konturnah gekühlten Guss. Dies brachte für die sehr wichtige Durchlaufzeit eine Gesamtreduzierung von 14 %.

„Auch wenn die Temperatur bei der konventionellen und der konturnahen Kühlung gleich blieb, wurde beim konturnahen Design mehr Flüssigkeit über eine größere Fläche verteilt, was sich bei der Kühlung der Form als effizienter erwies“, sagt Young.

Große finanzielle Auswirkungen

„Der Wunsch nach besseren Kühlverfahren besteht schon seit sehr, sehr langer Zeit“, meint Young. „Wir verfügen jetzt über eine Software, die den Formenbauern Entscheidungen zu Hohlräumen, Kernen und Einsätzen leichter macht. Ihre Entwürfe werden dann per 3D-Direktmetalldruck umgesetzt.“

„Mit konventionellen Kühlansätzen lässt sich beim Spritzguss keine perfekte Situation realisieren“, so Staub. „Bohrungen lassen sich nur an bestimmten Stellen setzen. Anders als bei einer für den 3D-Druck vorgesehenen konturnahen Kühlkonstruktion lassen sich die Bohrungen nicht um die Kanäle herumführen. Jetzt müssen wir bei konturnahen Kühlkonstruktionen endlich keine Kompromisse mehr eingehen.“

Bastech erwarb das ProX DMP 200-System mithilfe von Zuschüssen des US-Bundesstaates Ohio und des Forschungsinstituts der Universität Dayton. Deswegen hat es sich das Unternehmen auf die Fahne geschrieben, seine Ergebnisse mit anderen Unternehmen in der Branche zu teilen. Staub hofft, dass sich weitere Fertigungsbetriebe, egal welcher Größe, durch die Benchmark-Ergebnisse bei Bastech davon überzeugen lassen, dass solide End-to-End-Lösungen für eine konturnahe Kühlung zur Verfügung stehen.

„Möglichst viele Werkzeugbauer sollten für ihre Betriebe das Optimierungspotenzial nutzen, das diese 3D-Technologien bieten“, meint er. „Wir geben unsere erfreulichen Resultate gerne an andere Unternehmen weiter, damit man dort nicht nur sieht, dass dies grundsätzlich möglich ist, sondern auch, dass man finanziell erheblich von dieser Methode profitiert.“