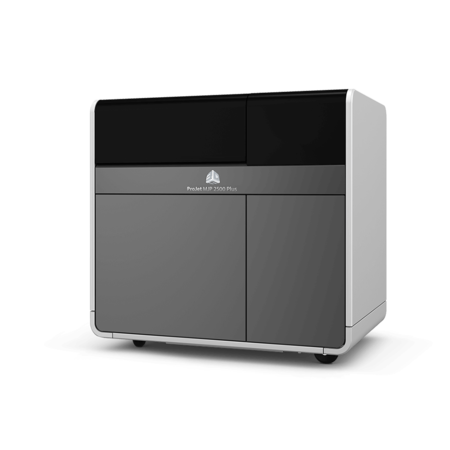

Ein ProJet MJP 2500 von 3D Systems ermöglicht ein besseres Design, schnellere Marktreife, reduzierte Kosten und die Möglichkeit einer schnellen Umsetzung der Kundenanforderungen in die Realität.

Hyde Park Partners (HPP) in Charlotte, North Carolina, ist ein Unternehmen im Bereich Technologieprodukte und -lösungen. Anfangs erst im Südosten der USA, nun aber weltweit bietet das Unternehmen seit 70 Jahren Produkte und Kompetenzen im Bereich Engineering an.

American Engineering Group (AEG), ein Tochterunternehmen von HPP, ist ein Unternehmen mit einer Mission: Es möchte kostengünstige und nachhaltige Lösungen für chronische Energieprobleme in ländlichen Gegenden in Afrika anbieten.

Die Lebensqualität von Millionen von Menschen steht auf dem Spiel. Deshalb ist das Team im Bereich Produktentwicklung von HPP immer auf der Suche nach Möglichkeiten zur Verbesserung von Firefly, dem netzunabhängigen und solarbetriebenen LED-Beleuchtungssystem des Unternehmens. Hierbei wird das Unternehmen hauptsächlich von einem 3D-Drucker vom Typ ProJet® MJP 2500 Plus von 3D Systems unterstützt.

Design über Funktionalität

Im Jahr 2010 durchlief HPP den Wandel von einem Hersteller und Lieferanten zum Produktentwickler und gründete 2014 AEG zur Lieferung dieser Produkte an die Welt. Ursprünglich wurde die Herstellung von Prototypen durch das Unternehmen an externe Dienstleister vergeben. HPP erkannte aber bald, dass dies zu einer nicht akzeptierbaren Verzögerung zwischen der Initiierung neuer Ideen und deren tatsächlichen Umsetzung führte.

„Wenn wir einen Prototypen zurückbekommen haben, hatten wir bereits neue Ideen, die wieder eine neue Iteration und einen neuen Prototypen erforderlich machten“, so Clifton Vann IV, Chief Executive Officer von Hyde Park Partners.

Außerdem musste die Entwicklung des Firefly berücksichtigt werden. Das Produkt, das aus fünf LED-Leuchten, einem Solarmodul und einen Schaltkasten besteht, bot erstklassige Funktionalität mit 12 Stunden an durchgängiger Beleuchtung nach einer kompletten Aufladung durch Sonnenlicht innerhalb von nur sechs Stunden. Mit der Einführung des Produkts in einem breiteren Marktumfeld wurde mehr Wert auf eine attraktive Aufmachung gelegt.

„Nach der Lösung der Probleme im Bereich Funktionalität stellten wir fest, dass die Faktoren Optik, Feeling und Form einen viel größeren Einfluss hatten, als wir anfangs gedacht hatten“, sagt Vann.

Erfolg im zweiten Anlauf

HPP glaubte, dass der 3D-Druck die Zeitprobleme im Bereich Produktentwicklung lösen würde. Das erste vom Unternehmen genutzte System, ein FDM-3D-Drucker von einem anderen Hersteller als 3D Systems, konnte die Erwartungen von HPP nicht erfüllen.

„Der Drucker bot nicht die Qualität oder Geschwindigkeit, die wir zur Unterstützung unseres Wachstums und unserer Entwicklungen benötigten“, erklärt Vann. „Die produzierten Prototypen waren unserer Meinung nach nicht gut genug, um Sie unseren Kunden zu präsentieren.“

Laut Scott Draffin, Vice President of Engineering von Hyde Park Partners, erforderte das System außerdem eine aufwändige Nachbearbeitung mit ätzenden Chemikalien.

Deshalb ging die Suche für HPP weiter. Diesmal wartete aber eine angenehme Überraschung auf das Unternehmen: Der von Duncan Parnell, dem lokalen Vertriebspartner von 3D Systems, empfohlene 3D-Drucker ProJet MJP 2500 Plus.

CAD-getreue Prototypen

Der ProJet MJP 2500 Plus bietet CAD-getreue Teilequalität aus Kunststoff oder Elastomeren zur realistischen Funktionsprüfung. Die hohe Auflösung der MultiJet Printing-Technologie ermöglicht Details mit mikroskopischer Präzision für kleinste Merkmale und scharfe Kanten und Ecken. Als zusätzlicher Bonus entsprach auch der Preis ganz den Vorstellungen von HPP.

„Die technologischen Vorteile des ProJet MJP 2500 Plus haben mich gleichermaßen schockiert und überrascht“, erklärte Vann. „Die Teilequalität dieses Geräts hat Geräte übertroffen, die fünfmal mehr kosten. Ich hätte nie gedacht, dass wir ein System mit diesen Funktionen finden könnten, das wir uns auch noch leisten könnten.“

Ein großes Verkaufsargument des Geräts war laut Draffin die Möglichkeit, mit unterschiedlichen Werkstoffen zu drucken.

„Wir fertigen nicht nur Gehäuse, sondern auch Leuchten und andere Teile. Deshalb ist die Möglichkeit zum Druck mit einheitlichen Farben und transparenten Werkstoffen sehr wichtig. Wir können sogar gummiartige Werkstoffe für Prototypen von Verkleidungen oder Dichtungen benutzen.“

Duncan Parnell lieferte und installierte den ProJet MJP 2500 Plus. Anschließend schulte er die Design-Ingenieure von HPP darin, wie sie das System für die spezifischen Anwendungen des Unternehmens am besten nutzen können.

„Innerhalb weniger Stunden haben wir mit dem Druck von Teilen begonnen“, erzählt Draffin. „Duncan Parnell wurde nach dem Kauf ein verlässlicher Support-Partner.“

Einfaches Management und Nachbearbeitung

Die Arbeit von Draffin wurde durch die Software 3D Sprint™, die mit dem ProJet MJP 2500 geliefert wird, noch einfacher. Die Software ermöglicht die Vorbereitung von 3D-Daten für den Druck und bietet zeitliche und minutengenaue Daten zu kritischen Funktionen wie Druckzeit, Materialstatus und anderen Funktionen. Anwender haben die Möglichkeit, Daten zu speichern, auf diese zuzugreifen und sie mit anderen Anwendern in einer sicheren öffentlichen Cloud, am Arbeitsplatz oder in einer privaten Cloud zu teilen.

„Mit dem System können wir das Design neuer Teile am Tag entwickeln und diese dann mit vollautomatischem 3D-Druck über Nacht drucken“, erklärt Draffin.

Die aufwändige Reinigung des von HPP zuvor genutzten 3D-Druckers gehört der Vergangenheit an: Das MJP EasyClean System schmilzt die Wachsstützen der MJP-Teile in weniger als 30 Minuten, ganz ohne manuelles Abkratzen, Hochdruckreiniger, ätzende Chemikalien oder spezielle Anlagen.

„EasyClean ist viel einfacher zu nutzen als die Nachbearbeitung unseres vorherigen Systems“, erläuterte Draffin. „Das Wachs schmilzt einfach weg, und durch den Dampfprozess werden die Teile viel sauberer in kürzerer Zeit.“

Rentabilität

Der Entwicklungsprozess sowie die Zeit und Kosten zur Produktion von Teilen haben sich für HPP durch den ProJet MJP 2500 Plus im Vergleich zur herkömmlichen Herstellung von Prototypen mit Spritzguss direkt und messbar verbessert.

„Wir haben die Zeit bis zur Marktreife neuer Iterationen des Firefly und anderer Produkte um mindestens 50 Prozent reduziert“, erklärt Vann. „Die Kosten für die Erstellung von Prototypen wurden mit dem ProJet MJP 2500 von durchschnittlich 500 US-Dollar pro Teil auf ca. 8 US-Dollar reduziert. Durch Einsparungen bei Geschwindigkeit und Kosten können wir mehr Prototypen in kürzerer Zeit fertigen und somit schneller bessere Produkte erhalten.“

Laut Draffin führt diese schnellere Fertigung der Prototypen außerdem zu Einsparungen beim Kostenaufwand und bei der Zeit für die technische Umsetzung.

„Die Zeit von der Fertigung der Prototypen bis zur Prüfung und Präsentation auf dem Markt wurde von 10 Tagen auf einen einzigen Tag verkürzt.“ Die Einsparung von neun Tagen pro Prototyp schlägt sich in erheblichen Kosteneinsparungen nieder. Wenn man einen Acht-Stunden-Tag eines hoch qualifizierten Ingenieurs mit einer Bezahlung von 125 US-Dollar pro Stunde über neun Tage berücksichtigt, dann können sich die Einsparungen auf bis zu 9.000 US-Dollar pro Prototyp summieren.

Und laut Vann all dies ohne jegliche Kompromisse bei der Qualität.

„Unsere Ingenieure können den 2500 zum Bau qualitativ hochwertiger HD-Teile nutzen, die dann denselben Funktionsprüfungen wie im Spritzguss gefertigte Prototypen unterzogen werden.“

Unbezahlbarer Austausch mit den Kunden

Obwohl eine Messung anhand des tatsächlichen Zeit- oder Kostenaufwands nicht möglich ist, bietet der 3D-Drucker einen weiteren, nahezu unbezahlbaren Vorteil: Einen engeren Austausch mit dem Kunden.

„Die Meinung des Kunden ist sehr wichtig", erläutert Vann. „Der ProJet MJP 2500 gibt uns die Möglichkeit, Feedback schnell in sichtbare Produktinnovationen umzusetzen.“

Laut Draffin ist dieser schnelle Kreislauf aus Feedback, neuen Designideen und funktionstüchtigen und realistischen Prototypen besonders für Messen und andere Veranstaltungen von sehr hoher Relevanz.

„Die Druckqualität des 2500 ist so hoch, dass ein Teil zur Präsentation bei einer Veranstaltung innerhalb von einem Tag erstellt werden kann. Der Prototyp steht dem Vertriebsteam gleich nach dem Druckprozess zur Verfügung. In der Vergangenheit mussten die Designs extern produziert werden. Dies erfolgte durch Spritzguss aus kostspieligem Kunststoff oder Aluminium und nahm mehrere Tage in Anspruch.“

Ein Wachstumsmotor

Für Clifton Vann ist der ProJet MJP 2500 Plus nicht nur ein Werkzeug, sondern auch ein Motor für Wachstum und Innovation.

„Engineering-Kosten oder die Zeit bis zur Marktreife werden durch industrielle Lösungen und Vertriebslösungen reduziert“, sagt er. „Der Drucker gibt uns die Möglichkeit, kreative und innovative Produkte zu entwickeln und kontinuierlich zu wachsen.“

Weitere Informationen zu Hyde Park Partners, der American Engineering Group und Firefly finden Sie auf http://aeginternational.us/firefly/

ermöglicht jederzeit und überall ein einfaches Druckmanagement.