Tech Cast liefert Ergebnisse aus dem Vergleich von 3D-gedruckten SLA-Gussmodellen mit herkömmlichen Gussmodellen bis hin zur Endproduktion

Tech Cast LLC ist ein führender Anbieter hochwertiger Feingussformen. Eine seiner Spezialitäten sind große, komplexe Gussteile für Pumpenlaufräder mit einem Gewicht von bis zu 350 britische Pounds (ca. 200 kg) und einem Durchmesser von bis zu 30 Zoll (ca. 76 cm).

Die Herausforderung

OPTIMIERUNG DER LEISTUNG VON PUMPENLAUFRÄDERN

Der Entwurf eines Pumpenlaufrads, das gute Leistungen erbringt, stellt eine Herausforderung dar. Die gepumpten Flüssigkeiten bestehen oft aus mehreren Komponenten, und die Fließgeschwindigkeiten und Durchflussmengen sind hoch. Die derzeitigen Analysetools ermöglichen eine grobe Schätzung der Pumpenleistung, die tatsächliche Leistung kann jedoch nur experimentell ermittelt werden. Das Erreichen einer optimalen Leistung ist daher ein iterativer Prozess: Design entwerfen, Laufrad bauen, seine Leistung testen, den Entwurf optimieren und den Prozess wiederholen, bis das optimale Design erreicht ist.

In der Praxis erwies sich eine solche Leistungsoptimierung jedoch als unerschwinglich teuer. Die Werkzeugkosten, insbesondere für große Laufräder, wie sie Tech Cast herstellt, können sehr hoch sein und die Vorlaufzeiten lang. Die Werkzeuge benötigen oft Kerne, entweder lösliche oder keramische, um die internen Fließwege zu erzeugen, sodass zwei Werkzeuge gebaut werden müssen. Es ist einfach nicht praktikabel, Werkzeuge mehrfach zu ändern oder neu zu konstruieren, um Designänderungen zu bewerten. Infolgedessen iterieren die Pumpenhersteller nur so lange, bis sie eine akzeptable Leistung erreichen. Sie können sich weder die Zeit noch die Kosten leisten, die für die zusätzlichen Iterationen erforderlich sind, um eine perfekt optimierte Leistung zu erzielen.

Die Lösung

MACHEN SIE WERKZEUGE ÜBERFLÜSSIG – MIT 3D-GEDRUCKTEN QUICKCAST-MODELLEN

Tech Cast hat ein Verfahren entwickelt, bei dem sowohl die Kosten als auch der Zeitaufwand pro Iteration drastisch reduziert werden. So können Pumpenhersteller mehrere Versionen in kürzerer Zeit herstellen, als dies früher mit einem einzigen Guss möglich war, und müssen dabei weniger Geld ausgeben. Tech Cast verwendet 3D-Modelle, die mit SLA QuickCast gedruckt wurden, um die Erstellung und Abwandlung von Werkzeugen für die jeweilige Iteration zu vermeiden. QuickCast-Modelle waren die ersten direkten Modelle (Modelle, die im 3D-Druck hergestellt werden) und sind in Nordamerika bei weitem die beliebtesten Modelle, die mit Direktdruck-Technologie hergestellt werden. Mit Quickcast-Modellen können Gussteile produziert werden, ohne das viel Zeit in die Herstellung von Werkzeugen für Wachsmodelle investiert werden muss. So kann das Design innerhalb von Tagen statt Monaten bewertet werden. Die Kosten für QuickCast-Modelle betragen in der Regel nur einen Bruchteil der Werkzeugkosten, und sie sind in weniger als einer Woche verfügbar. Fertig bearbeitete Laufräder sind nun innerhalb von drei Wochen lieferbar. Die harzbasierten Modelle von QuickCast sind hohl und haben eine einzigartige innere Wabenstruktur, sodass sie in sich zusammenfallen, während sie sich mit steigender Temperatur ausdehnen. Auch wird die im Modell verwendete Materialmenge minimiert, was zu einer fast aschefreien Verbrennung führt. Dadurch kann ein Guss schnell und ohne viele zusätzliche Schritte erstellt werden.

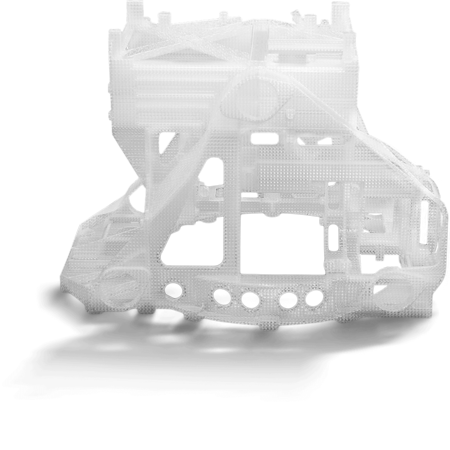

Tech Cast und 3D Systems arbeiteten gemeinsam an einer Studie, um die Vorteile ihres Verfahrens zu quantifizieren. Für die Studie wurde ein Laufrad mit doppelter Ansaugung und einem Durchmesser von etwa 15 Zoll gewählt (Bild rechts). Die Gussteile wurden sowohl mit geformten Wachsmodellen als auch mit SLA QuickCast-Modellen von 3D Systems hergestellt.

Die Kosten und der Zeitplan wurden bei jedem Schritt des Gießprozesses aufgezeichnet, um einen genauen Vergleich zu ermöglichen.

01 Erstellen eines CAD-Modells

Der erste Schritt ist die Erstellung eines CAD-Modells des Gussteils. In der Regel definiert der Kunde das bearbeitete Laufrad. Die Gießerei muss das Laufrad dann skalieren, um die Schrumpfung des Metalls im Guss zu kompensieren und das Aufmaß sowie Angüsse hinzuzufügen. Die CAD-Modellierung dauert in der Regel eine Woche und ist sowohl für das konventionelle Verfahren als auch für das Tech Cast-Verfahren erforderlich.

02 Direktdruck des Gussmodells

Beim konventionellen Verfahren wird die Datei dann an den Werkzeugbau geschickt, wo ein Werkzeug erstellt wird, in dem Wachsmodelle geformt werden. Für dieses Laufrad kostete das Werkzeug 40.000 USD und benötigte 7–9 Wochen für die Herstellung.

Beim Verfahren von Tech Cast wird das Modell an 3D Systems gesendet, wo ein QuickCast-Modell erstellt wird. In diesem Fall betragen die Kosten für das Modell 3150 USD und die Herstellung dauert eine Woche.

03 Vorbereiten der Drucke für den Guss

Im herkömmlichen Prozess können, sobald das Werkzeug wieder in der Werkstatt eingetroffen ist, Modelle geformt und Laufräder mit dem üblichen Feingussverfahren von Tech Cast gegossen werden. Der größte Teil der Arbeit entfällt dabei auf das Formen des Modells und die Herstellung der Baugruppe.

Nach Erhalt des QuickCast-Modells wird das Gussteil mittels eines leicht veränderten herkömmlichen Feingussverfahrens hergestellt. Für den Gussprozess wird eine zusätzliche Belüftung verwendet, und das Modell muss aus der Hülle verbrannt werden, anstatt es durch Schmelzen zu entfernen. Da keine Form für das Modell angefertigt werden muss, erfordert der Gussprozess für ein QuickCast-Modell tatsächlich weniger Arbeit. Für die Prozessvariationen jedoch sind ein paar zusätzliche Stunden erforderlich.

In der folgenden Tabelle wird das Verfahren von Tech Cast mit dem herkömmlichen Herstellungsverfahren für dieses Laufrad verglichen.

Der Prozess bei Tech Cast ermöglicht die Realisierung eines Laufrads in einem Drittel der Zeit des konventionellen Prozesses bei einem Zehntel der Kosten. Darüber hinaus enthält der Guss aus dem QuickCast-Modell 81 $ weniger Arbeitsumfang (unter Annahme eines Stundenlohns von 60 $) als der konventionelle Guss.

04 Iterieren zur Leistungssteigerung

Der Kunde kann mindestens zwei Iterationen in der Zeit durchlaufen, die im herkömmlichen Verfahren nur für das erste Gussteil erforderlich wären.

Nehmen wir an, dass die Leistung beim ersten geprüften Guss nicht akzeptabel ist. Der Hersteller wird eine technische Änderung vornehmen, um die Leistung zu verbessern, und ein zweites Laufrad zur Prüfung anfordern. Die Gießerei erstellt dann das Gussmodell des geänderten Entwurfs. Da nur eine Änderung vorgenommen wurde, ist nicht eine ganze Woche erforderlich wie für das erste Modell. Nehmen wir an, es dauert eine halbe Woche, um die Designänderung in das Gussmodell einzuarbeiten.

Beim konventionellen Verfahren muss das Werkzeug angepasst werden, um die Änderung zu übernehmen. Die Kosten und der Zeitaufwand für die Änderung hängen davon ab, wie umfangreich die Änderung ist. Ein vernünftiger Durchschnittswert wäre z. B. 15 % der Werkzeugkosten und zwei Wochen für eine relativ kleine Änderung. Dann wird das modifizierte Werkzeug zum Formen eines neuen Modells verwendet.

Im Verfahren von Tech Cast wird das aktualisierte Modell zur Erstellung eines neuen QuickCast-Modells verwendet, das dann gegossen wird.

In der nachstehenden Tabelle sind die beiden Methoden zum Zeitpunkt der Fertigstellung des zweiten Laufrads zusammengefasst.

Wenn die Leistung des Laufrads nach der Entwurfsüberarbeitung akzeptabel ist, kann der Hersteller mit der Produktion beginnen. Das Projekt liegt bereits hinter dem Zeitplan und der Druck, auf den Markt zu kommen, ist größer als die Notwendigkeit einer Leistungsverbesserung.

Wenn ein Werkzeug nach dem zweiten Impeller bestellt wird, kommen beim Verfahren von Tech Cast 7–9 Wochen und 40.000 USD hinzu, d. h. Zeit und Kosten bis zur Produktion sind fast identisch mit dem herkömmlichen Prozess.

Wenn eine weitere Konstruktionsänderung erforderlich ist und ein drittes Laufrad gebaut wird, sieht der Vergleich wie folgt aus:

Würde die Entscheidung, in die Produktion zu gehen, nach dem dritten Impeller getroffen, läge der Prozess von Tech Cast eine Woche vor dem konventionellen Prozess und wäre etwa 2.500 USD günstiger.

Einer der Vorteile des Verfahrens von Tech Cast besteht darin, dass mehrere Designvarianten auf einmal bewertet werden können. Hätte sich der Hersteller stattdessen dafür entschieden, alle drei Entwürfe auf einmal auszuprobieren und den besten für die Produktion auszuwählen, sähe das Ergebnis wie folgt aus:

Würde der Hersteller den leistungsfähigsten Entwurf für die Produktion auswählen und das Werkzeug bestellen, könnte er 6 Wochen früher als mit dem herkömmlichen Verfahren produzieren und dabei 2.500 USD einsparen.

Ein weiterer Vorteil des Verfahrens von Tech Cast besteht darin, dass während der Werkzeugerstellung weiterhin Gussteile aus QuickCast-Modellen gebaut werden können. Dadurch kann der Hersteller, noch bevor das Werkzeug verfügbar ist, Testgeräte und erste Pumpen für die Produktion bauen und schneller am Markt sein.

Das Verfahren von Tech Cast funktioniert auch bei Laufrädern, die Keramikkerne erfordern. Tech Cast kann Keramikkerne in einem additiven Fertigungsprozess aufbauen, sodass das Design optimiert werden kann, bevor es an den Werkzeugbau geht.